3153

Изобретение относится к трубопрокатному производству и может быть использовано, в частности, на станах холодной прокатки труб (ХПТ) для уравно вешивания сил инерции рабочей клети.

Целью изобретения является повышение эффективности уравновешивания.

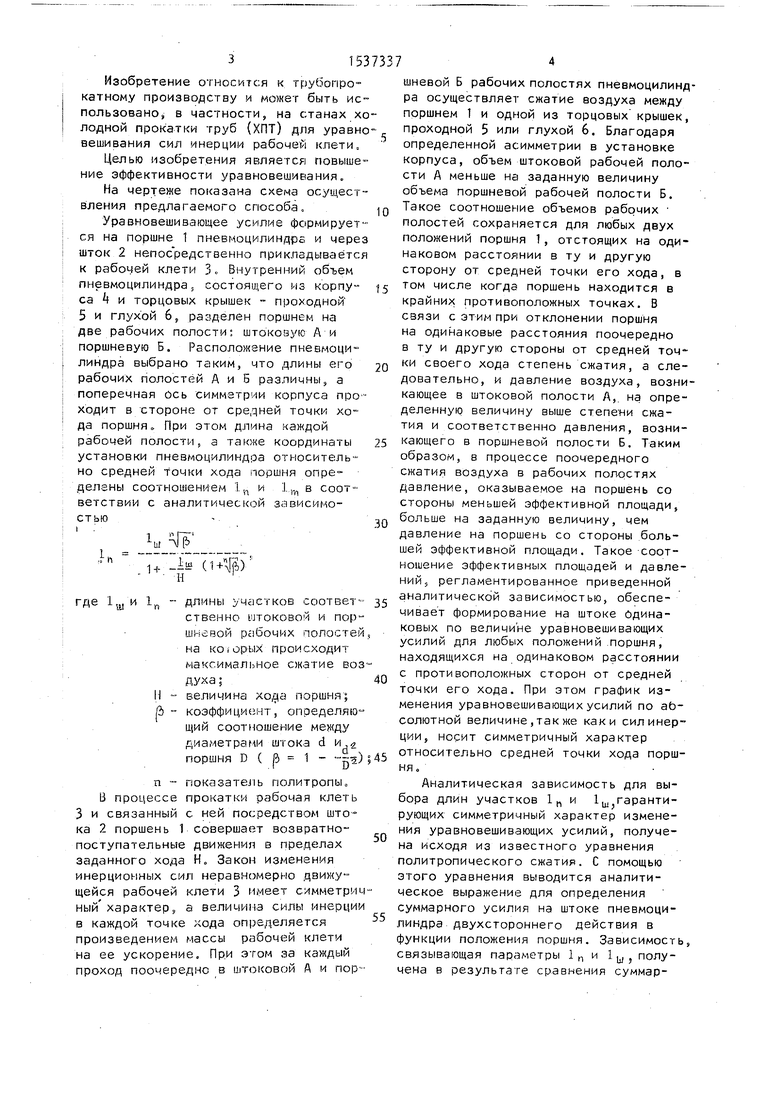

На чертеже показана схема осуществления предлагаемого способа.

Уравновешивающее усилие формируется на поршне 1 пневмоцилиндра и через шток 2 непосредственно прикладывается к рабочей клети 3, Внутренний объем пневмоцилиндра, состоящего из корпу- са k и торцовых крышек - проходной 5 и глухой 6, разделен поршнем на две рабочих полости: штоковую А и поршневую Б, Расположение пневмоцилиндра выбрано таким, что длины его рабочих полостей А и 5 различны, а поперечная ось симметрии корпуса проходит в стороне от средней точки хода поршня. При этом длина каждой рабочей полости, а также координаты установки пневмоцилиндра относительно средней точки хода поршня определены соотношением 1п и Im в соответствии с аналитической зависимостьюi

о Г-I

Ч.лГр

h (

где 1Ш и 1П - длины участков соответ- ственно штоковой и пор- ш -евой рабочих полостей на ко.орых происходит максимальное сжатие воздуха |

Н - величина хода поршня;

ft - коэффициент, опоеделяю- соотношение между диаметрами штока d и 2 поршня D ( jo 1 - -g-g)

n - показатель политропы В процессе прокатки рабочая клеть 3 и связанный с ней посредством штока 2 поршень 1 совершает возвратно поступательные движения в пределах заданного хода Н, Закон изменения инерционных сил неравномерно движущейся рабочей клети 3 имеет симметричный характер, а величина силы инерции в каждой точке хода определяется произведением массы рабочей клети на ее ускорение. При этом за каждый проход поочередно в штоковой А и пор

,.

Q

5 0 5

0

5 0

45

50

5

74

шневой Б рабочих полостях пневмоцилиндра осуществляет сжатие воздуха между поршнем 1 и одной из торцовых крышек, проходной 5 или глухой 6. Благодаря определенной асимметрии в установке корпуса, объем штоковой рабочей полости А меньше на заданную величину объема поршневой рабочей полости Б. Такое соотношение объемов рабочих полостей сохраняется для любых двух положений поршня 1, отстоящих на одинаковом расстоянии в ту и другую сторону от средней точки его хода, в том числе когда поршень находится в крайних противоположных точках. В связи с этим при отклонении поршня на одинаковые расстояния поочередно в ту и другую стороны от средней точки своего хода степень сжатия, а следовательно, и давление воздуха, возникающее в штоковой полости А, на определенную величину выше степени сжатия и соответственно давления, возникающего в поршневой полости Б. Таким образом, в процессе поочередного сжатия воздуха в рабочих полостях давление, оказываемое на поршень со стороны меньшей эффективной площади, больше на заданную величину, чем давление на поршень со стороны большей эффективной площади. Такое соотношение эффективных площадей и давле- ний5 регламентированное приведенной аналитической зависимостью, обеспечивает формирование на штоке одинаковых по величине уравновешивающих усилий для любых положений поршня, находящихся на одинаковом расстоянии с противоположных сторон от средней точки его хода. При этом график изменения уравновешивающих усилий по ab- солютной величине,так же как и сил инерции, носит симметричный характер относительно средней точки хода поршня о

Аналитическая зависимость для выбора длин участков 1П и 1ш гаранти- рующих симметричный характер изменения уравновешивающих усилий, получена исходя из известного уравнения политропического сжатия. С помощью этого уравнения выводится аналитическое выражение для определения суммарного усилия на штоке пневмоцилиндра двухстороннего действия в функции положения поршня. Зависимость, связывающая параметры 1п и 1ы , получена в результате сравнения суммар

ных усилий на шток& для двух любых положений поршня, расположенных симметрично относительно его средней точки хода. Показатель политропы п легко вычисляется по известным аналитическим зависимостям, а также может быть получен экспериментальным путем В технической и научной литературе приводятся конкретные численные значения показателя политропы для пнев- моцилиндра уравновешивающих устройст обеспечивающие необходимую точность для инженерных расчетов.

Известны рекомендации для пневмо- цилиндров уравновешивающих устройств малых типоразмеров (стан ХПТ-32) п 1,2 для средних типоразмеров (стан ХПТ-55) п 1,3, больших типоразмеров (станы ХПТ-75, ХПТ-90, ХПТ- ) п 1,4.

Таким образом, предлагаемый способ уравновешивания инерционных сил позволяет обеспечить полное совпадение инерционных и уравновешивающих усилий в пределах всего хода Н. Это гарантирует оптимальное уравновешивание инерционных нагрузок в любом положении рабочей клети и для любых темпов прокатки, практически полностью исключает их вредное влияние на работу стана ХПТ. Оптимальное уравновешивание инерционных нагрузок дает возможность осуществлять прокатку с максимальной скоростью, так как энергия приводного двигателя расходуется на преодоление только технологической нагрузки. При этом существенно снижаются энергозатраты, увеличивается срок службы деталей приво ного механизма, повышается качество готовой трубы, значительно снижается уровень шума.

К числу достоинств следует также отнести и то, что использование пред латаемого технического решения на действующих станах ХПТ не требует больших дополнительных затрат на перделки, а его реализация может быть осуществлена в ходе любого планового ремонта.

После хода опытной эксплуатации стана, а также в результате экспериментальных исследований подтверждена эффективность нового способа уравно

to

,

вешивания инерционных сил. Так, среднесуточная скорость прокатки без увеличения мощности двигателя выросла на 3,81, срок службы осноаных узлов приводного механизма увеличивается в среднем на 22%. Это позволило снизить простои стана по вине приводного механизма на 15%, увеличить его часовую производительность на 2,9%, уменьшить затраты на ремонт и запасные узлы на 11%.

Формула изобретения

5

0

до

Способ уравновешивания сил инерции рабочей клети стана холодной прокатки труб, включающий приложение к клети усилия, равного по величине произведению ее массы на ускорение и противоположного по знаку, формируемого на штоке с поршнем в результате периодического политропического сжатия и расширения воздуха в ра- 5 бочих полостях уравновешивающего пневмоцилиндра.отличающий- с я тем, что, с целью повышения эффективности уравновешивания, располагают корпус уравновешивающего пневмоцилиндра асимметрично относительно среднего хода поршня, создавая одинаковые по величине усилия при прямом и обратном ходе клети, выбирая длины участков рабочих полостей уравновешивающего пневмоцилиндра, на которых происходит максимальное сжатие, исходя из зависимости

iun-4j

(i+4p

30

5

ч

ш

1,

1ы длины участков соответственно поршневой и штоковой рабочих полостей, на которых происходит максимальное сжатие воздуха;

Н - величина хода поршня;

/Ь - коэффициент, определяющий соотношения между диаметром штока d и

d2

поршня D (13 1 - п - показатель политропы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уравновешивания подвижных масс | 1982 |

|

SU1082501A1 |

| Торсионное уравновешивающее устройство клети стана холодной прокатки | 1991 |

|

SU1821252A1 |

| Пневматическое уравновешивающее устройство стана холодной прокатки труб | 1986 |

|

SU1360832A1 |

| Силовой нагружатель клети стана холодной прокатки труб | 1982 |

|

SU1026859A1 |

| Привод клети стана холодной прокатки труб | 1979 |

|

SU772629A1 |

| Устройство для уравновешивания сил инерции,возникающих при возвратно-поступательно движущихся массах | 1972 |

|

SU466353A1 |

| Уравновешивающее устройство инер-циОННыХ Сил CTAHA ХОлОдНОй пРОКАТКиТРуб | 1979 |

|

SU831237A1 |

| Рабочая клеть стана холодной проокатки труб | 1972 |

|

SU440510A1 |

| Устройство для уравновешивания возвратно-перемещаемых масс клети стана холодной прокатки труб | 1977 |

|

SU759152A1 |

| Устройство для подвижной клети станов холодной прокатки труб | 1960 |

|

SU137873A1 |

Изобретение относится к трубопрокатному производству и может быть использовано на станах холодной прокатки труб для уравновешивания сил инерции рабочей клети. Цель изобретения - повышение эффективности уравновешивания. Для создания одинаковых по величине уравновешивающих усилий устанавливают корпус 4 пневмоцилиндра асимметрично относительно среднего положения хода поршня 1, исходя из приведенной в описании аналитической зависимости. 1 ил.

| 0 |

|

SU186952A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сейдалиев Ф.С | |||

| Производство труб на станах ХПТ.-М.: Металлургия, 1985, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1990-01-23—Публикация

1988-01-05—Подача