Изобретение относится к порошковой металлургии, в частности к способам получения металлических порошков, и может бить использовано при получении медного порошка электролизом из сульфатных растворов.

Целью изобретения является упрощение процесса электролиза.

Способ осуществляют следующим образом.

В промышленную электролизную ванну состава, г/л: сульфат меди (в пересчете на медь) 16; серная кислота 160, завешивают медные аноды и цилиндрические медные катоды диаметром 12 мм. Соотношение рабочей поверхности катодов и анодов 1:8. На электро- лизер подают ток, с помощью гебера и медного электрода сравнения измеряют перенапряжение при использовании высокоомного вольтметра. Величину тока устанавливают такой, чтобы перенапряжение катодного процесса составило 0,3-0, В. По мере роста

3153

на катоде рыхлого осадка и увеличения эффективной площади фронта роста поднимают токовую нагрузку так, чтобы значение перенапряжения оставалось неизменным, равным заданной величине. После окончания цикла наращивания осадка последний стряхивают с катодов, и начинают -новый цикл при том же перенапряжении.

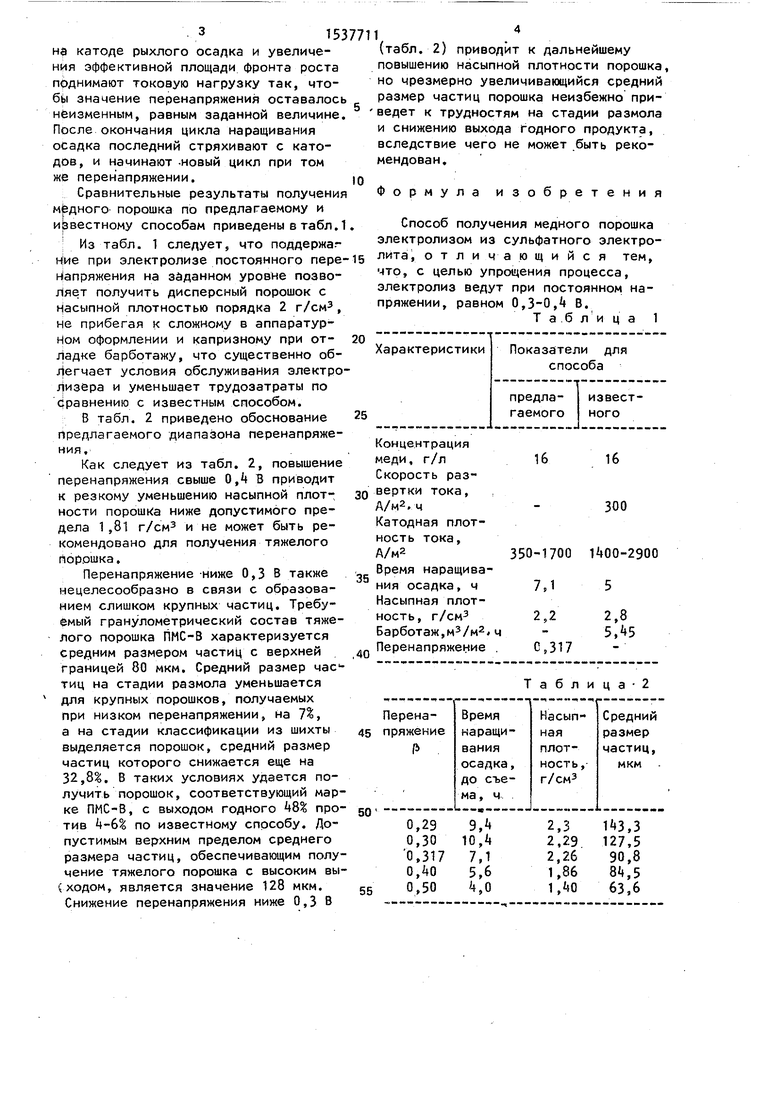

Сравнительные результаты получения медного порошка по предлагаемому и известному способам приведены в табл.1

Из табл. 1 следует, что поддержа.- ние при электролизе постоянного перенапряжения на заданном уровне позволяет получить дисперсный порошок с насыпной плотностью порядка 2 г/см3, не прибегая к сложному в аппаратурном оформлении и капризному при отладке барботажу, что существенно облегчает условия обслуживания электролизера и уменьшает трудозатраты по сравнению с известным способом.

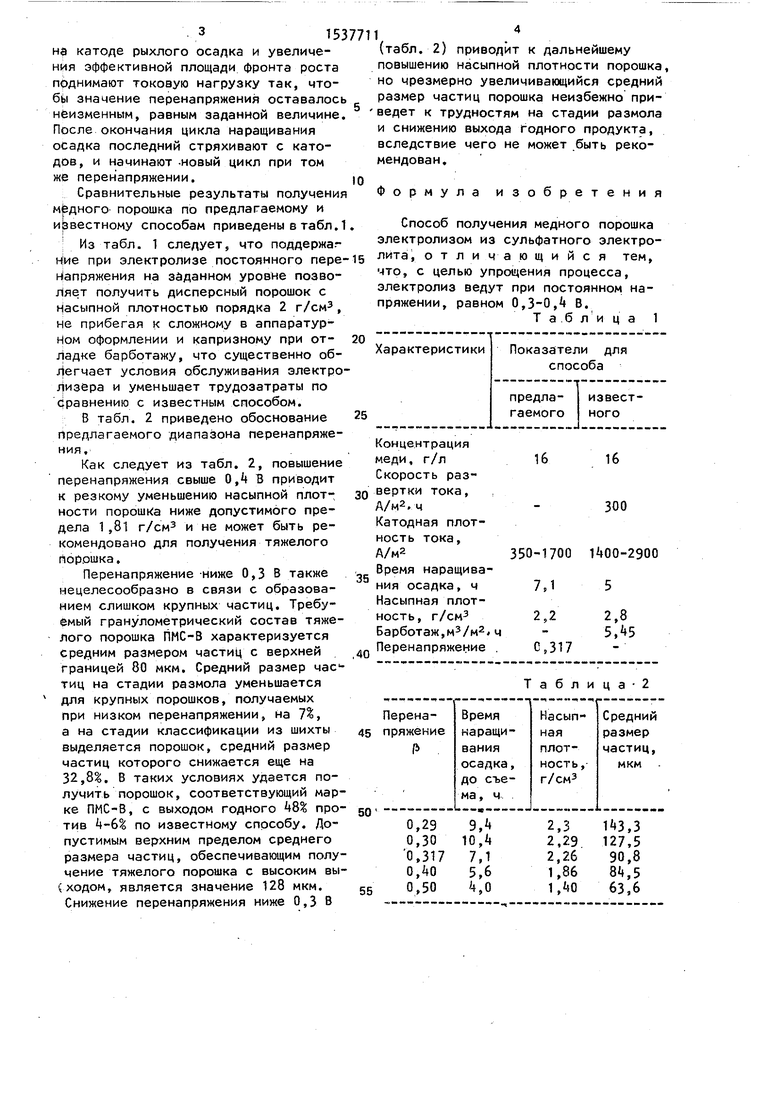

В табл. 2 приведено обоснование предлагаемого диапазона перенапряжения .

Как следует из табл. 2, повышение перенапряжения свыше О,4 В приводит к резкому уменьшению насыпной плотности порошка ниже допустимого предела 1,81 г/см3 и не может быть рекомендовано для получения тяжелого порошка.

Перенапряжение ниже 0,3 В также нецелесообразно в связи с образованием слишком крупных частиц. Требуемый гранулометрический состав тяжелого порошка ПМС-В характеризуется средним размером частиц с верхней границей 80 мкм. Средний размер час1- тиц на стадии размола уменьшается для крупных порошков, получаемых при низком перенапряжении, на 1%, а на стадии классификации из шихты выделяется порошок, средний размер частиц которого снижается еще на 32,8%. В таких условиях удается получить порошок, соответствующий марке ПМС-В, с выходом годного 8% против k-6% по известному способу. Допустимым верхним пределом среднего размера частиц, обеспечивающим получение тяжелого порошка с высоким вы- vходом, является значение 128 мкм. Снижение перенапряжения ниже 0,3 В

1.

(табл. 2) приводит к дальнейшему

повышению насыпной плотности порошка но чрезмерно увеличивающийся средний размер частиц порошка неизбежно приведет к трудностям на стадии размола и снижению выхода годного продукта, вследствие чего не может быть рекомендован.

Формула изобретения

Способ получения медного порошка электролизом из сульфатного электролита, отличающийся тем, что, с целью упрощения процесса, электролиз ведут при постоянном напряжении, равном 0,3-0, В.

Таблица 1

350-1700 1i 00-2900

Концентрация

меди, г/л 16 16 Скорость развертки тока,

А/м2. ч- 300

Катодная плотность тока, А/м2 Время наращивания осадка, ч 7,1 5 Насыпная плотность, г/см3 2,2 2,8 Барботаж,м3/м2. ч - 5,5 Перенапряжение . 0,317

Таблица-2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медного порошка электролизом | 1985 |

|

SU1346697A1 |

| Способ получения медного порошка электролизом | 1983 |

|

SU1243907A1 |

| Способ получения медного порошка | 1989 |

|

SU1708939A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ ФОСФОРСОДЕРЖАЩИХ ЭЛЕКТРОЛИТНЫХ АНОДОВ | 1998 |

|

RU2122048C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОРОШКА | 2014 |

|

RU2574185C1 |

| Способ электролитического рафинирования меди | 2017 |

|

RU2693576C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2434065C1 |

| Электролит для получения медного порошка электролизом | 1986 |

|

SU1418349A1 |

| Способ получения никелевого порошка электролизом из сульфат-хлоридного электролита | 1985 |

|

SU1257120A1 |

| Способ получения медного ультрадисперсного электролитического порошка | 2019 |

|

RU2736108C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения металлических порошков, и может быть использовано при получении медного порошка электролизом из сульфатных растворов. Цель изобретения - упрощение процесса. Изобретение осуществляют следующим образом. В промышленную электролизную ванну, содержащую 16 г/л сульфата меди (в пересчете на медь) и 160 г/л серной кислоты, завешивают медные аноды и цилиндрические медные катоды диаметром 12 мм. Соотношение рабочей поверхности катодов и анодов 1:8. На электролизер подают ток. С помощью гебера и медного электрода сравнения измеряют перенапряжение при использовании высокоомного вольтметра. Величину тока устанавливают такой, чтобы перенапряжение катодного процесса составляло @ 0,3 - 0,4 В. По мере роста на катоде рыхлого осадка и увеличения эффективной площади фронта роста поднимают токовую нагрузку таким образом, чтобы значение перенапряжения оставалось неизменным, равным заданной величине. После окончания цикла наращивания осадка последний стряхивают с катодов и начинают новый цикл при том же перенапряжении. 2 табл.

| Авторское ссидетельство СССР V 12143907, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Авторское свидетельство СССР N , кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| ( СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА ЭЛЕКТРОЛИЗОМ | |||

Авторы

Даты

1990-01-23—Публикация

1987-12-15—Подача