j Изобретение относится к обработке металлов давлением, а именно к листовой штамповке, и может быть использовано для получения полых листовых деталей типа днищ, деталей с рифтами И выштамповками.

Целью изобретения является повы- щение производительности, снижение Ьебестоимости изготовления деталей И расширение технологических возможностей.

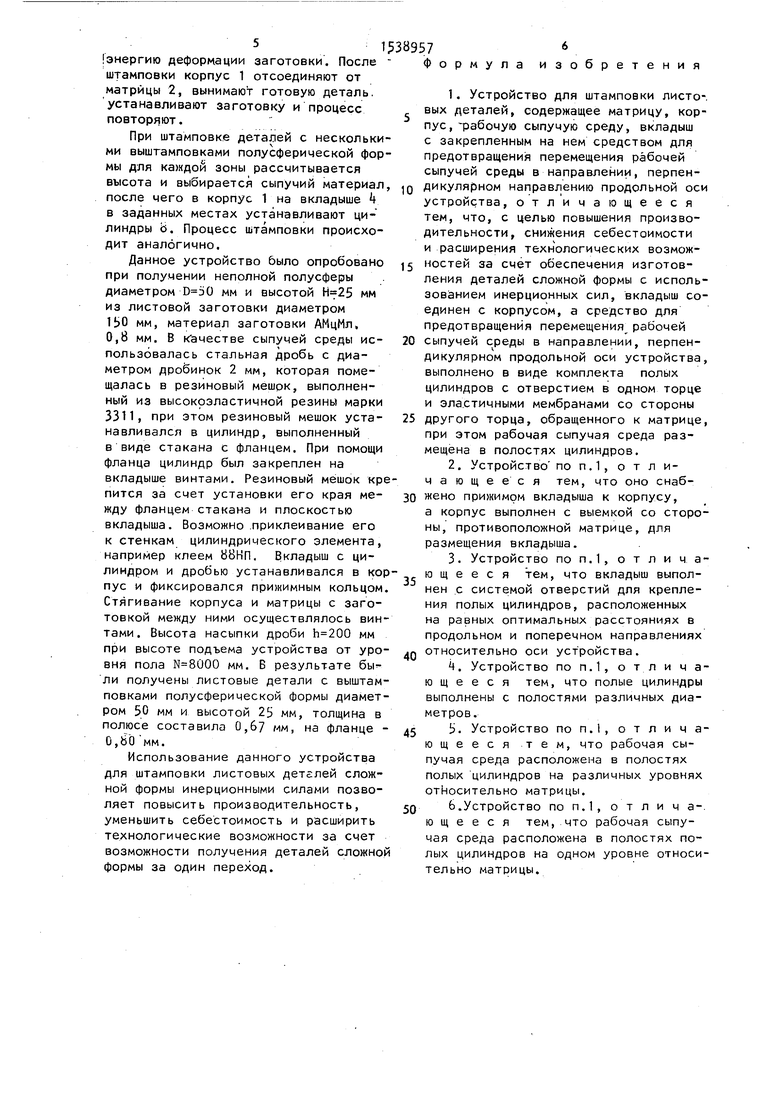

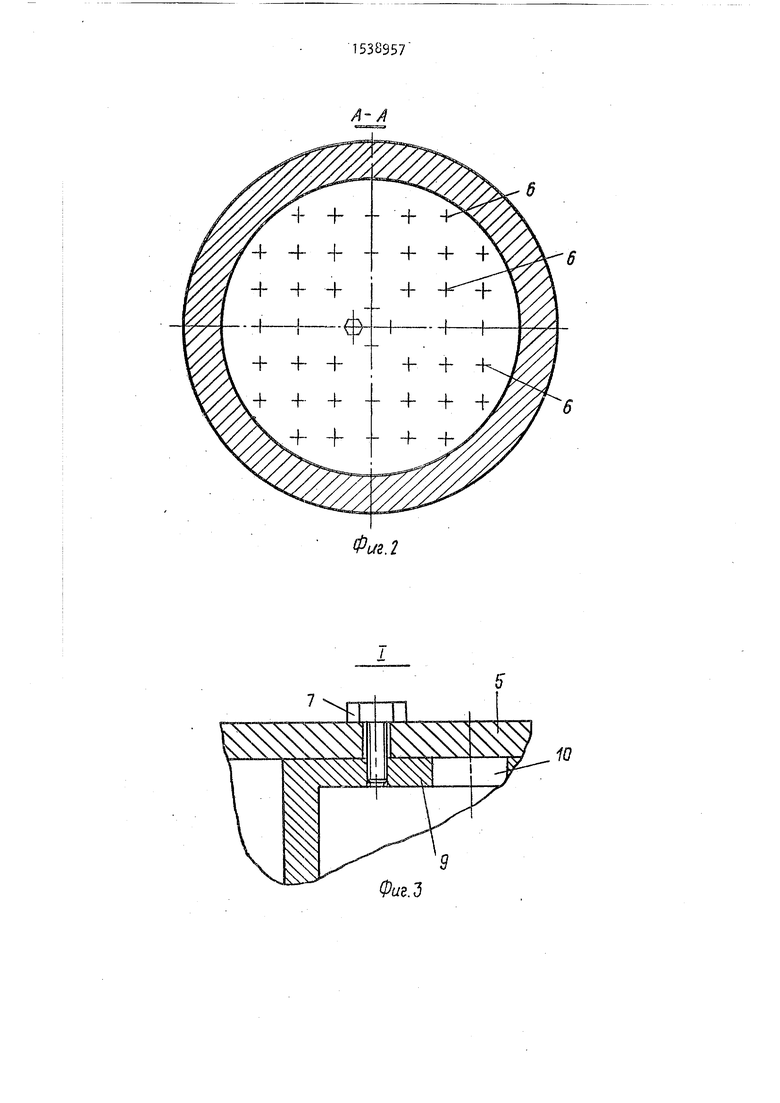

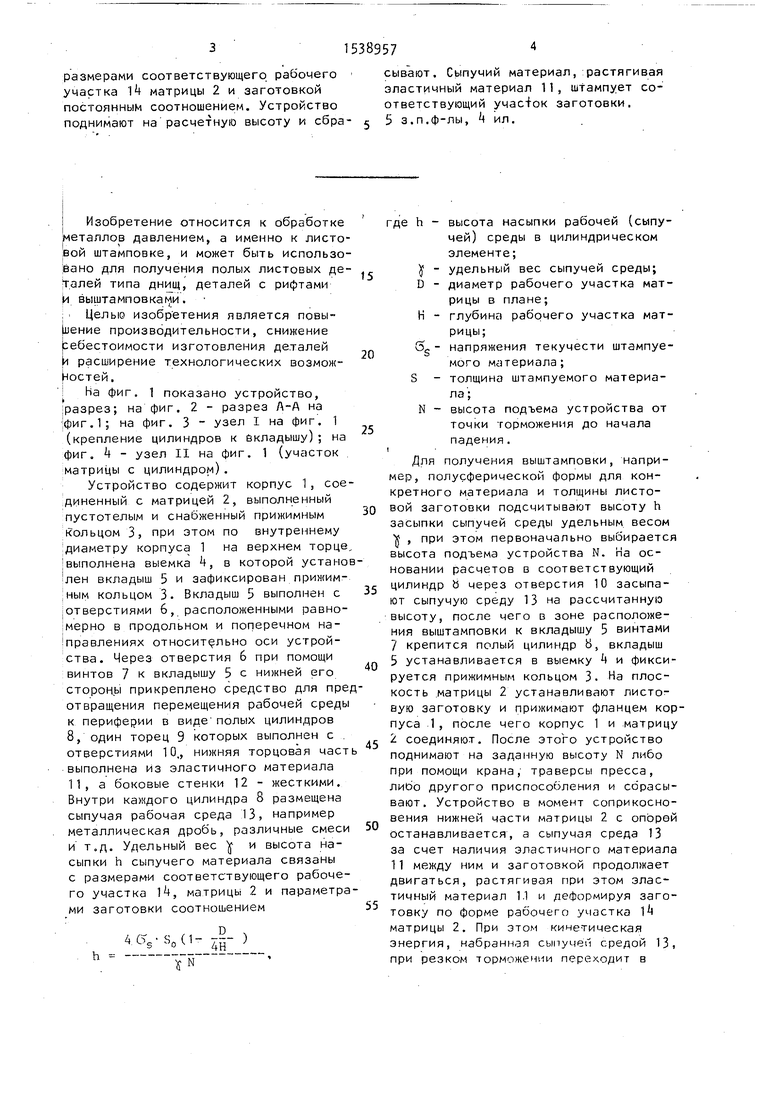

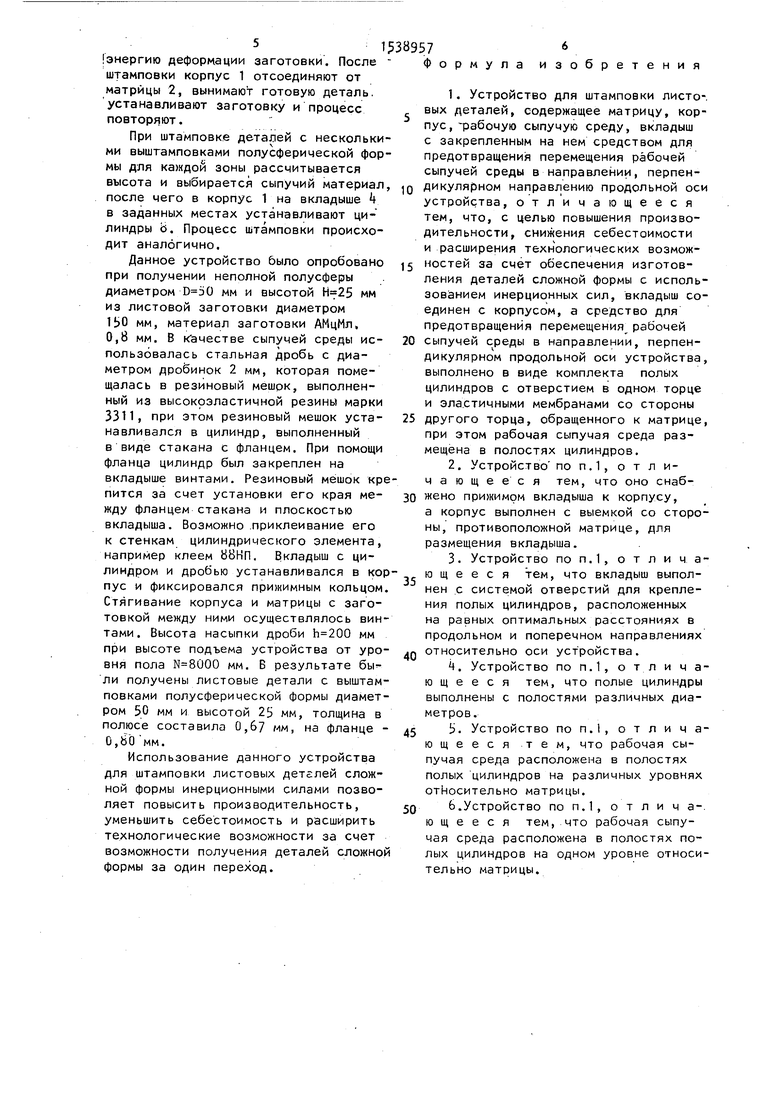

ha фиг. 1 показано устройство, разрез; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - узел I на фиг. 1 (крепление цилиндров к йкладышу); на фиг. 4 - узел II на фиг. 1 (участок матрицы с цилиндром).

Устройство содержит корпус 1, соединенный с матрицей 2, выполненный пустотелым и снаЬженный прижимным кольцом 3, при этом по внутреннему диаметру корпуса 1 на верхнем торце выполнена выемка , в которой устанолен вкладыш 5 и зафиксирован прижимным кольцом 3- Вкладыш 5 выполнен с отверстиями 6, расположенными равномерно в продольном и поперечном направлениях относительно оси устройства. Через отверстия 6 при помощи винтов 7 к вкладышу 5 с нижней его стороны прикреплено средство для преотвращения перемещения рабочей среды к периферии в виде полых цилиндров 8, один торец 9 которых выполнен с отверстиями 10,, нижняя торцовая част выполнена из эластичного материала 11, а боковые стенки 12 - жесткими. Внутри каждого цилиндра 8 размещена сыпучая рабочая среда 13, например металлическая дробь, различные смеси и т.д. Удельный вес )f и высота насыпки h сыпучего материала связаны с размерами соответствующего рабочего участка 1, матрицы 2 и параметрами заготовки соотношением

4 Сх

D

Sod-p-

К N

0

5

0

5

0

5

0

5

где h - высота насыпки рабочей (сыпучей) среды в цилиндрическом элементе;

$ - удельный вес сыпучей среды;

D - диаметр рабочего участка матрицы в плане;

Н - глубина рабочего участка матрицы;

(5S - напряжения текучести штампуемого материала;

S - толщина штампуемого материала;

N - высота подъема устройства от точки торможения до начала падения.

Для получения выштамповки, например, полусферической формы для конкретного материала и толщины листовой заготовки подсчитывают высоту h засыпки сыпучей среды удельным весом , при этом первоначально выбирается высота подъема устройства N. На основании расчетов в соответствующий цилиндр Ь через отверстия 10 засыпают сыпучую среду 13 на рассчитанную высоту, после чего в зоне расположения выштамповки к вкладышу 5 винтами 7 крепится полый цилиндр 8, вкладыш 5 устанавливается в выемку А и фиксируется прижимным кольцом 3. На плоскость матрицы 2 устанавливают листовую заготовку и прижимают фланцем корпуса 1, после чего корпус 1 и матрицу 2 соединяют. После этого устройство поднимают на заданную высоту N либо при помощи крана, траверсы пресса, лиОо другого приспособления и со расы- вают. Устройство в момент соприкосновения нижней части матрицы 2 с опорой останавливается, а сыпучая среда 13 за счет наличия эластичного материала 11 между ним и заготовкой продолжает двигаться, растягивая при этом эластичный материал 11 и деформируя заготовку по форме рабочего участка 1 матрицы 2. При этом кинетическая энергия, набранная сыпучей средой 13, при резком торможении переходит в

энергию деформации заготовки. После штамповки корпус 1 отсоединяют от матрицы 2, вынимают готовую деталь, устанавливают заготовку и процесс повторяют.

При штамповке деталей с несколькими выштамповками полусферической формы для каждой зоны рассчитывается высота и выбирается сыпучий материал, после чего в корпус 1 на вкладыше 4 в заданных местах устанавливают цилиндры о. Процесс штамповки происходит аналогично.

Данное устройство было опробовано при получении неполной полусферы диаметром мм и высотой мм из листовой заготовки диаметром мм, материал заготовки АМцМл, 0,8 мм. В качестве сыпучей среды использовалась стальная дробь с диаметром дробинок 2 мм, которая помещалась в резиновый мешок, выполненный из высокоэластичной резины марки 3311, при этом резиновый мешок устанавливался в цилиндр, выполненный в виде стакана с фланцем. При помощи фланца цилиндр был закреплен на вкладыше винтами. Резиновый мешок крепится за счет установки его края между фланцем стакана и плоскостью вкладыша. Возможно приклеивание его к стенкам цилиндрического элемента, например клеем 88НП. Вкладыш с цилиндром и дробью устанавливался в корпус и фиксировался прижимным кольцом. Стягивание корпуса и матрицы с заготовкой между ними осуществлялось винтами. Высота насыпки дроби мм при высоте подъема устройства от уровня пола мм. В результате были получены листовые детали с выштамповками полусферической формы диаметром 50 мм и высотой 25 мм, толщина в полюсе составила 0,67 мм, на фланце - 0,ЬО мм.

Использование данного устройства для штамповки листовых деталей сложной формы инерционными силами позволяет повысить производительность, уменьшить себестоимость и расширить технологические возможности за счет возможности получения деталей сложной формы за один переход.

1538957

5

0

Формула изобретения

1.Устройство для штамповки листовых деталей, содержащее матрицу, корпус, -рабочую сыпучую среду, вкладыш

с закрепленным на нем средством для предотвращения перемещения рабочей сыпучей среды в направлении, перпендикулярном направлению продольной оси устройства, отличающееся тем, что, с целью повышения производительности, снижения себестоимости и расширения технологических возможностей за счет обеспечения изготовления деталей сложной формы с использованием инерционных сил, вкладыш соединен с корпусом, а средство для предотвращения перемещения рабочей сыпучей среды в направлении, перпендикулярном продольной оси устройства, выполнено в виде комплекта полых цилиндров с отверстием в одном торце и эластичными мембранами со стороны 5 другого торца, обращенного к матрице, при этом рабочая сыпучая среда размещена в полостях цилиндров.

2.Устройство по п.1, отличающееся тем, что оно снабжено прижимом вкладыша к корпусу,

а корпус выполнен с выемкой со стороны, противоположной матрице, для размещения вкладыша.

3.Устройство по п.1, отличающееся тем, что вкладыш выполнен с системой отверстий для крепления полых цилиндров, расположенных

на равных оптимальных расстояниях в продольном и поперечном направлениях относительно оси устройства.

4.Устройство по п.1, о т л и ч а- ю щ е е с я тем, что полые цилиндры выполнены с полостями различных диаметров.

5.Устройство по п.1, о т л и ч а0

5

0

5

0

ющееся тем, что рабочая сыпучая среда расположена в полостях полых цилиндров на различных уровнях относительно матрицы.

6.Устройство по п.1, о т л и ч а- ющееся тем, что рабочая сыпучая среда расположена в полостях полых цилиндров на одном уровне относительно матрицы.

б

6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ОБОЛОЧЕЧНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ ПЛАСТИЧНОЙ СРЕДОЙ | 2019 |

|

RU2710616C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102173C1 |

| ШТАМП ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ | 1988 |

|

RU1584221C |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗНОТОЛЩИННЫХ ЛИСТОВЫХ ИЗДЕЛИЙ | 2001 |

|

RU2209702C2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

| СПОСОБ ОБРАЗОВАНИЯ ОТБОРТОВОК В ШИРОКОФЛАНЦЕВЫХ ДЕТАЛЯХ | 1997 |

|

RU2116853C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНЫХ ТРОЙНИКОВ | 2006 |

|

RU2311982C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Устройство для магнитно-импульсной формовки особо тонколистовых материалов с низкой электропроводностью | 2021 |

|

RU2764044C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в самолетостроении, судостроительной промышленности и других областях машиностроения. Цель изобретения - увеличение производительности и снижение себестоимости изготовления деталей. Устройство содержит корпус 1, соединенный с матрицей 2, выполненный пустотелым и снабженный прижимным кольцом 3. По внутреннему диаметру корпуса 1 на верхнем торце выполнена выемка 4, в который установлен вкладыш 5, зафиксированный прижимным кольцом 3. Вкладыш 5 выполнен с отверстием 6, расположенными равномерно в продольном и поперечном направлениях. Через отверстия 6 при помощи винтов 7 к вкладышу 5 с нижней его стороны прикреплены полые цилиндры 8, дно 9 которых выполнено с отверстиями 10, нижняя торцовая часть- из эластичного материала 11, а боковые стенки жесткими. Внутри каждого цилиндра 8 размещен сыпучий материал 13, например металлическая дробь, различные смеси и т.д. Удельный вес и высота сыпучего материала в каждом цилиндре 8 связаны с размерами соответствующего рабочего участка 14 матрицы 2 и заготовкой постоянным соотношением. Устройство поднимают на расчетную высоту и сбрасывают. Сыпучий материал, растягивая эластичный материал 11, штампует соответствующий участок заготовки. 5 з.п. ф-лы, 4 ил.

Фиг. 2

Фие.З

12

1413

П

Фиг. Ц

| Устройство для вытяжки из листового материала | 1976 |

|

SU597468A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-30—Публикация

1988-05-24—Подача