Изобретение относится к обработке металлов давлением и может быть использовано для автоматизации обрезки облоя в штампах.

Цель изобретения - повышение производительности и улучшение условий обслуживания

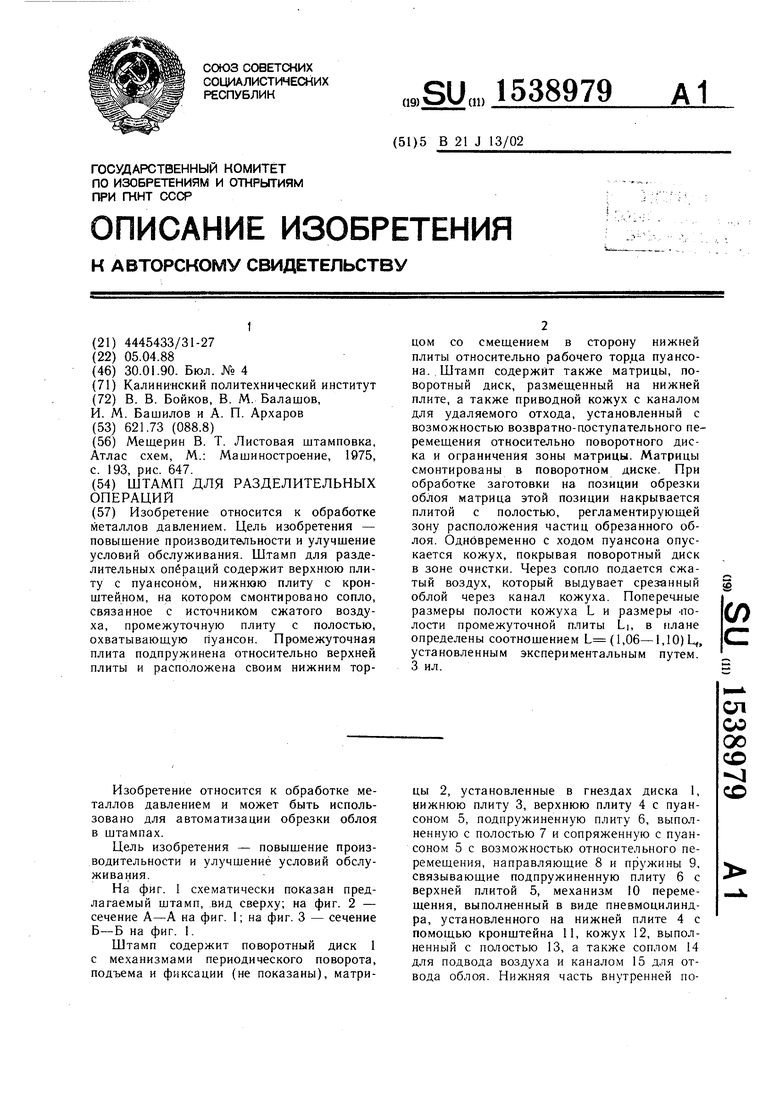

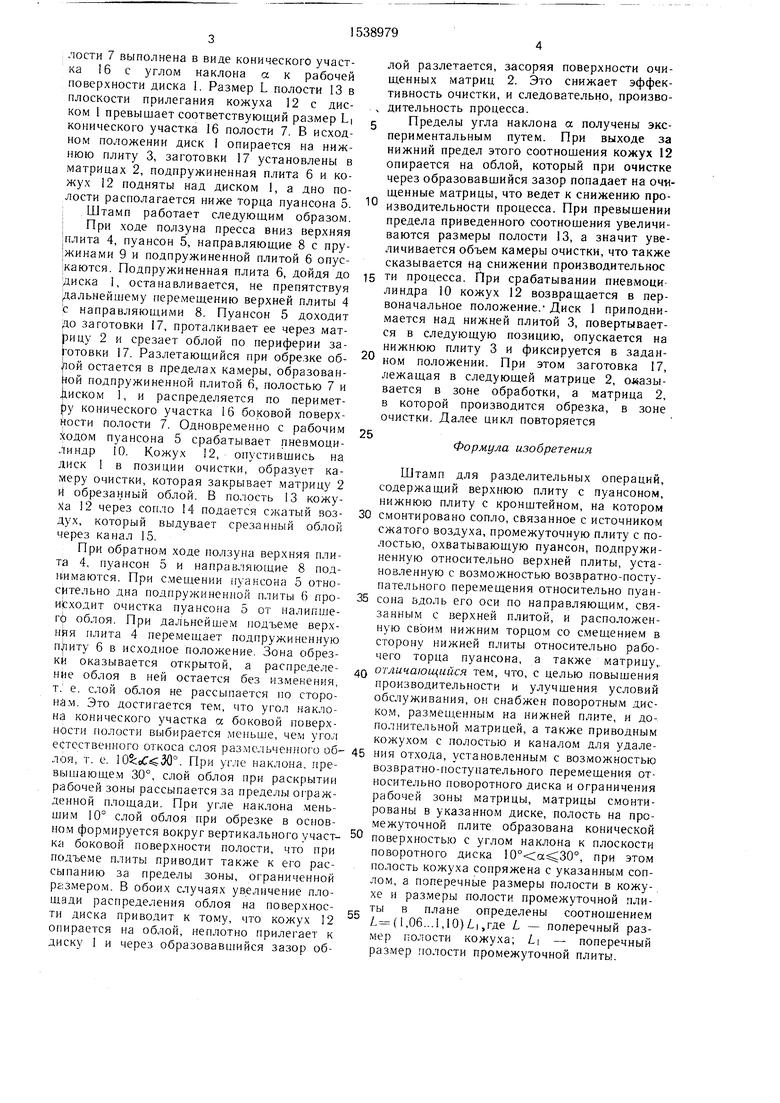

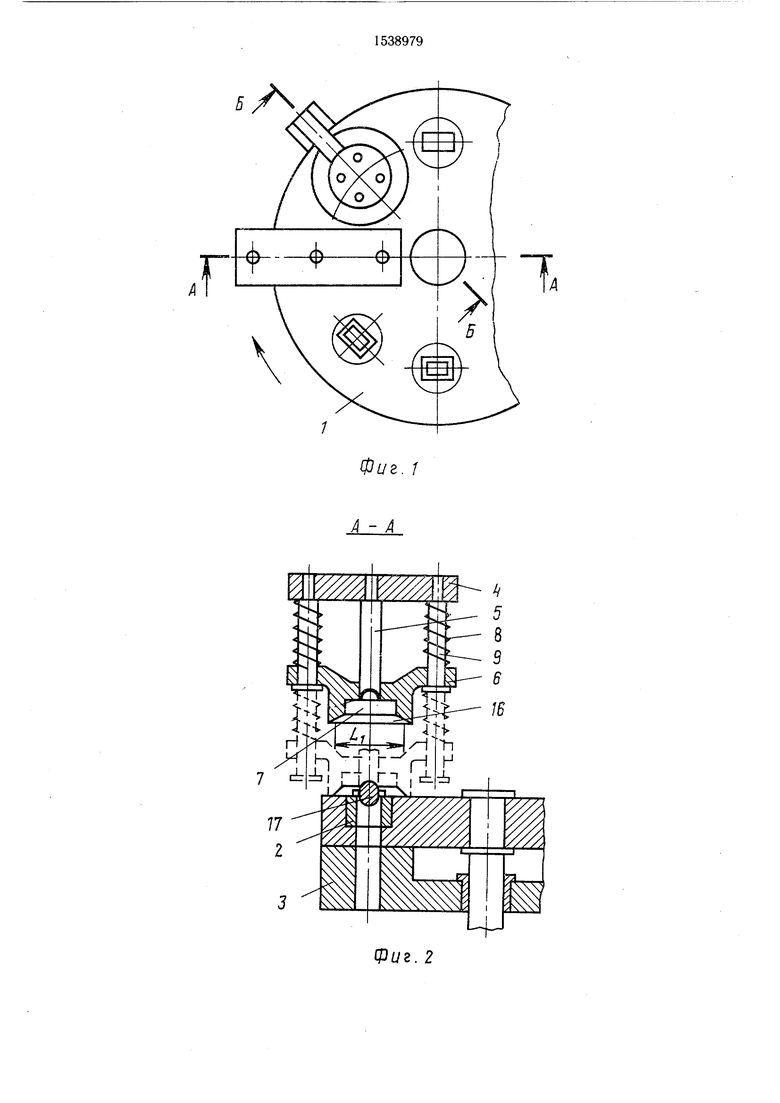

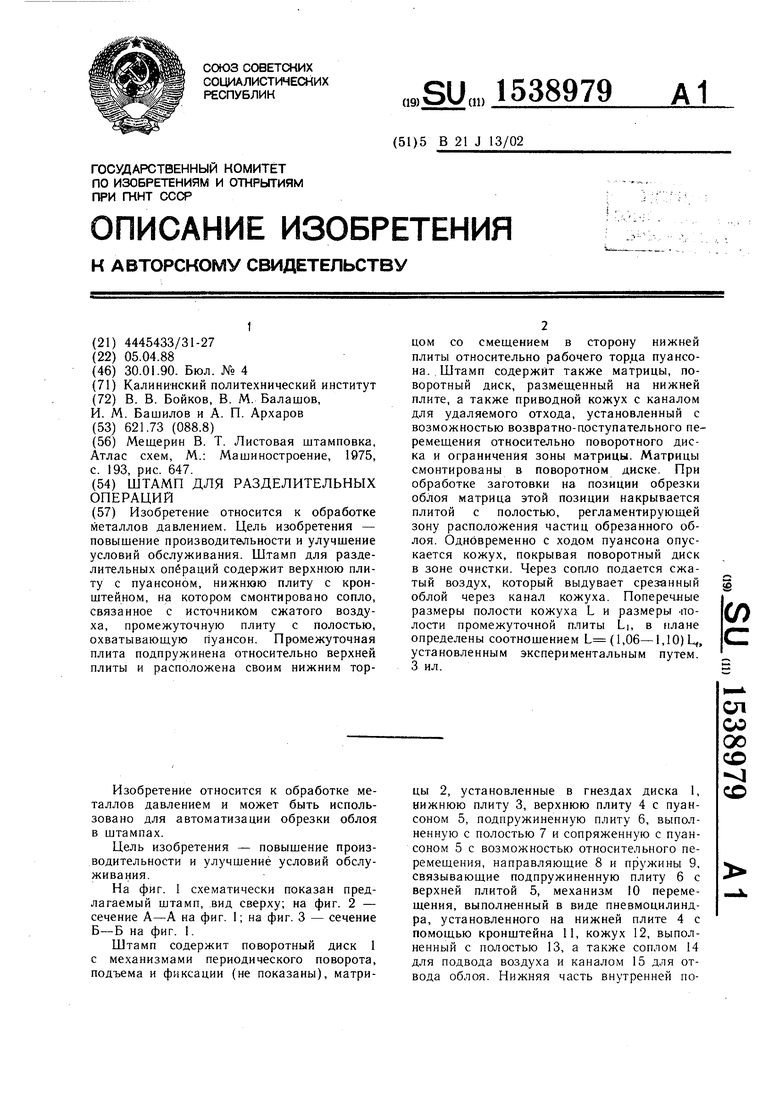

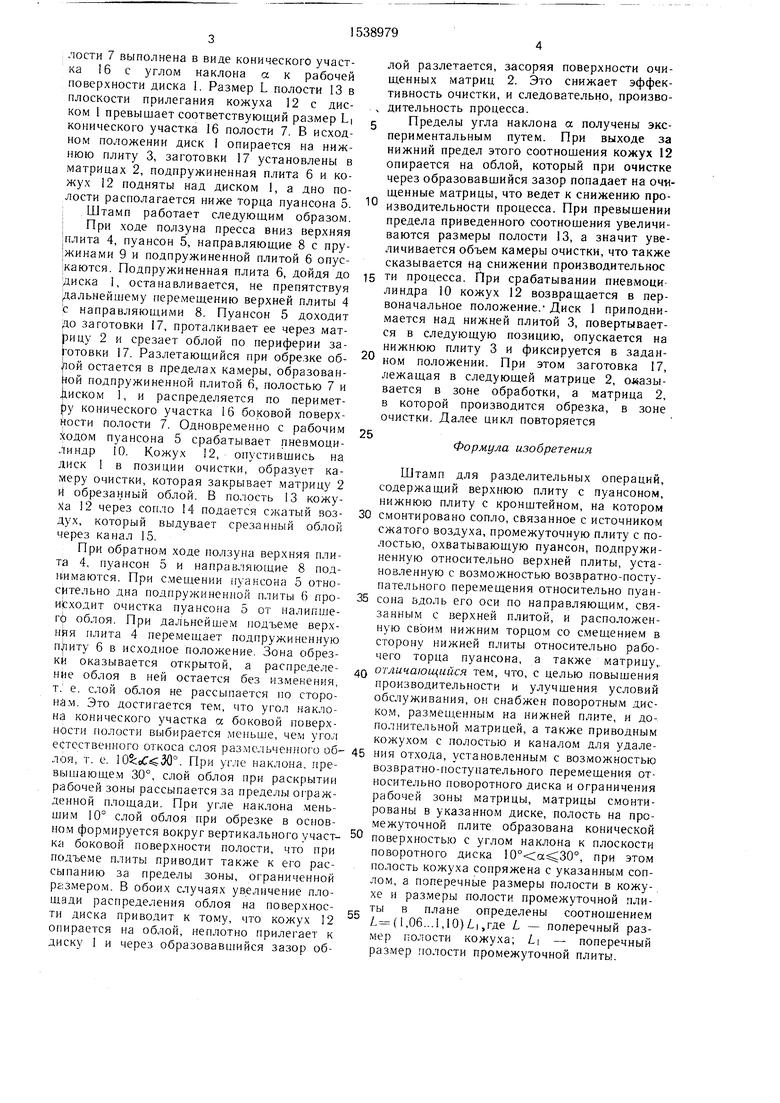

На фиг. 1 схематически показан предлагаемый штамп, вид сверху; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Штамп содержит поворотный диск 1 с механизмами периодического поворота, подъема и фиксации (не показаны), матрицы 2, установленные в гнездах диска 1, нижнюю плиту 3, верхнюю плиту 4 с пуансоном 5, подпружиненную плиту 6, выполненную с полостью 7 и сопряженную с пуансоном 5 с возможностью относительного перемещения, направляющие 8 и пружины 9, связывающие подпружиненную плиту 6 с верхней плитой 5, механизм 10 перемещения, выполненный в виде пневмоцилинд- ра, установленного на нижней плите 4 с помощью кронштейна 11, кожух 12, выполненный с полостью 13, а также соплом 14 для подвода воздуха и каналом 15 для отвода облоя. Нижняя часть внутренней посд

00

оо со 1

со

лости 7 выполнена в виде конического участка 16 с углом наклона а к рабочей поверхности диска 1. Размер L полости 13 в плоскости прилегания кожуха 12 с диском 1 превышает соответствующий размер LI конического участка 16 полости 7. В исходном положении диск 1 опирается на нижнюю плиту 3, заготовки 17 установлены в матрицах 2, подпружиненная плита 6 и кожух 12 подняты над диском 1, а дно полой разлетается, засоряя поверхности очищенных матриц 2. Это снижает эффективность очистки, и следовательно, производительность процесса.

Пределы угла наклона а получены экспериментальным путем. При выходе за нижний предел этого соотношения кожух 12 опирается на облой, который при очистке через образовавшийся зазор попадает на очищенные матрицы, что ведет к снижению пролости располагается ниже торца пуансона 5. 10 изводительности процесса. При превышении

Штамп работает следующим образом.

При ходе ползуна пресса вниз верхняя плита 4, пуансон 5, направляющие 8 с пру- жинами 9 и подпружиненной плитой 6 опуспредела приведенного соотношения увеличиваются размеры полости 13, а значит увеличивается объем камеры очистки, что также сказывается на снижении производительное

каются. Подпружиненная плита 6, дойдя до 15 ти процесса. При срабатывании пневмоци диска 1, останавливается, не препятствуя линдра 10 кожух 12 возвращается в пер- дальнейшему перемещению верхней плиты 4 с направляющими 8. Пуансон 5 доходит до заготовки 17, проталкивает ее через матрицу 2 и срезает облой по периферии заготовки 17. Разлетающийся при обрезке облой остается в пределах камеры, образованной подпружиненной плитой 6, полостью 7 и фиском 1, и распределяется по периметру конического участка 16 боковой поверхности полости 7. Одновременно с рабочим ходом пуансона 5 срабатывает пневмоци- линдр 10. Кожух 12, опустившись на Диск 1 в позиции очистки, образует камеру очистки, которая закрывает матрицу 2 и обрезанный облой. В полость 13 кожу- Ха 12 через сопло 14 подается сжатый воздух, который выдувает срезанный облой через канал 15.

При обратном ходе ползуна верхняя плита 4, пуансон 5 и направляющие 8 поднимаются. При смещении пуансона 5 отно25

воначальное положение. Диск 1 приподнимается над нижней плитой 3, повертывается в следующую позицию, опускается на нижнюю плиту 3 и фиксируется в заданном положении. При этом заготовка 17, лежащая в следующей матрице 2, оказывается в зоне обработки, а матрица 2, в которой производится обрезка, в зоне очистки. Далее цикл повторяется

Формула изобретения

Штамп для разделительных операций, содержащий верхнюю плиту с пуансоном, нижнюю плиту с кронштейном, на котором 30 смонтировано сопло, связанное с источником сжатого воздуха, промежуточную плиту с полостью, охватывающую пуансон, подпружиненную относительно верхней плиты, установленную с возможностью возвратно-поступательного перемещения относительно пуансительно дна подпружиненной плиты 6 про- 35 сона вдоль его оси по направляющим, свя- исходит очистка пуансона 5 от налипшего облоя. При дальнейшем подъеме верхняя плита 4 перемещает подпружиненную плиту 6 в исходное положение. Зона обрезки оказывается открытой, а распределение облоя в ней остается без изменения, т. е. слой облоя не рассыпается по сторонам. Это достигается тем, что угол наклона конического участка а боковой поверхности полости выбирается меньше, чем угол

занным с верхней плитой, и расположенную своим нижним торцом со смещением в сторону нижней плиты относительно рабочего торца пуансона, а также матрицу, 4Q отличающийся тем, что, с целью повышения производительности и улучшения условий обслуживания, он снабжен поворотным диском, размещенным на нижней плите, и дополнительной матрицей, а также приводным

кожухом с полостью и каналом для удале- естественного откоса слоя размельченного об- 45 ния отхода, установленным с возможностью лоя, т. е. , При угле наклона, пре-возвратно-поступательного перемещения отвышающем 30°, слой облоя при раскрытииносительно поворотного диска и ограничения

рабочей зоны рассыпается за пределы ограж-рабочей зоны матрицы, матрицы смонтиденной площади. При угле наклона мень-рованы в указанном диске, полость на прошим 10° слой облоя при обрезке в основ-межуточной плите образована конической

ном формируется вокруг вертикального участ- 50 поверхностью с углом наклона к плоскости

поворотного диска , при этом

ка боковой поверхности полости, что при подъеме плиты приводит также к его рассыпанию за пределы зоны, ограниченной размером. В обоих случаях увеличение площади распределения облоя на поверхности диска приводит к тому, что кожух 12 опирается на облой, неплотно прилегает к диску 1 и через образовавшийся зазор об55

полость кожуха сопряжена с указанным соплом, а поперечные размеры полости в кожухе и размеры полости промежуточной плиты в плане определены соотношением L (1,06... 1,10)L|,где L - поперечный размер полости кожуха; L - поперечный размер полости промежуточной плиты.

лой разлетается, засоряя поверхности очищенных матриц 2. Это снижает эффективность очистки, и следовательно, производительность процесса.

Пределы угла наклона а получены экспериментальным путем. При выходе за нижний предел этого соотношения кожух 12 опирается на облой, который при очистке через образовавшийся зазор попадает на очищенные матрицы, что ведет к снижению производительности процесса. При превышении

предела приведенного соотношения увеличиваются размеры полости 13, а значит увеличивается объем камеры очистки, что также сказывается на снижении производительное

ти процесса. При срабатывании пневмоци линдра 10 кожух 12 возвращается в пер-

ти процесса. При срабатывании пневмоци линдра 10 кожух 12 возвращается в пер-

воначальное положение. Диск 1 приподнимается над нижней плитой 3, повертывается в следующую позицию, опускается на нижнюю плиту 3 и фиксируется в заданном положении. При этом заготовка 17, лежащая в следующей матрице 2, оказывается в зоне обработки, а матрица 2, в которой производится обрезка, в зоне очистки. Далее цикл повторяется

Формула изобретения

Штамп для разделительных операций, содержащий верхнюю плиту с пуансоном, нижнюю плиту с кронштейном, на котором смонтировано сопло, связанное с источником сжатого воздуха, промежуточную плиту с полостью, охватывающую пуансон, подпружиненную относительно верхней плиты, установленную с возможностью возвратно-поступательного перемещения относительно пуансона вдоль его оси по направляющим, свя-

сона вдоль его оси по направляющим, свя-

занным с верхней плитой, и расположенную своим нижним торцом со смещением в сторону нижней плиты относительно рабочего торца пуансона, а также матрицу, отличающийся тем, что, с целью повышения производительности и улучшения условий обслуживания, он снабжен поворотным диском, размещенным на нижней плите, и дополнительной матрицей, а также приводным

полость кожуха сопряжена с указанным соплом, а поперечные размеры полости в кожухе и размеры полости промежуточной плиты в плане определены соотношением L (1,06... 1,10)L|,где L - поперечный размер полости кожуха; L - поперечный размер полости промежуточной плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поковок типа стержня с головкой и штамп для его осуществления | 1988 |

|

SU1678491A1 |

| Штамп для совмещенной обрезки заготовок | 1980 |

|

SU884792A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ | 2006 |

|

RU2322321C2 |

| Способ изготовления штампованных поковок типа крестовины | 1987 |

|

SU1473897A1 |

| Устройство для зачистки пластмассовых деталей | 1987 |

|

SU1470548A1 |

| Способ резки П-образных профилей и штамп для его осуществления | 1988 |

|

SU1766633A1 |

| Устройство для зачистки | 1990 |

|

SU1766691A1 |

| Устройство для многопозиционной штамповки | 1987 |

|

SU1479199A1 |

| Многопозиционный штамп последовательного действия к прессу | 1990 |

|

SU1780915A1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение производительности и улучшение условий обслуживания. Штамп для разделительных операций содержит верхнюю плиту с пуансоном, нижнюю плиту с кронштейном, на котором смонтировано сопло, связанное с источником сжатого воздуха, промежуточную плиту с полостью, охватывающую пуансон. Промежуточная плита подпружинена относительно верхней плиты и расположена своим нижним торцом со смещением в сторону нижней плиты относительно рабочего торца пуансона. Штамп содержит также матрицы, поворотный диск, размещенный на нижней плите, а также приводной кожух с каналом для удаляемого отхода, установленный с возможностью возвратно-поступательного перемещения относительно поворотного диска и ограничения зоны матрицы. Матрицы смонтированы в поворотном диске. При обработке заготовки на позиции обрезки облоя матрица этой позиции накрывается плитой с полостью, регламентирующей зону расположения частиц обрезанного облоя. Одновременно с ходом пуансона опускается кожух, покрывая поворотный диск в зоне очистки. Через сопло подается сжатый воздух, который выдувает срезанный облой через канал кожуха. Поперечные размеры полости кожуха L и размеры полости промежуточной плиты L1, в плане определены соотношением L = (1,06 - 1,10) L1, установленным экспериментальным путем. 3 ил.

7 ±±

Фиг. 1 А - А

Фиг. 2

фиг.З

| Мещерин В | |||

| Т | |||

| Листовая штамповка, Атлас схем, М.: Машиностроение, 1975, с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| МАШИНА ДЛЯ ПРОКЛАДКИ ДРЕНАЖНЫХ ТРУБ | 1923 |

|

SU647A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-05—Подача