Изобретение относится к клепально-сбо- рочным работам и может быть использовано при сборке изделий, содержащих элементы пакета из волокнистых композиционных материалов.

Цель изобретения - повышение качества путем увеличения предельных деформационных характеристик материала пакета.

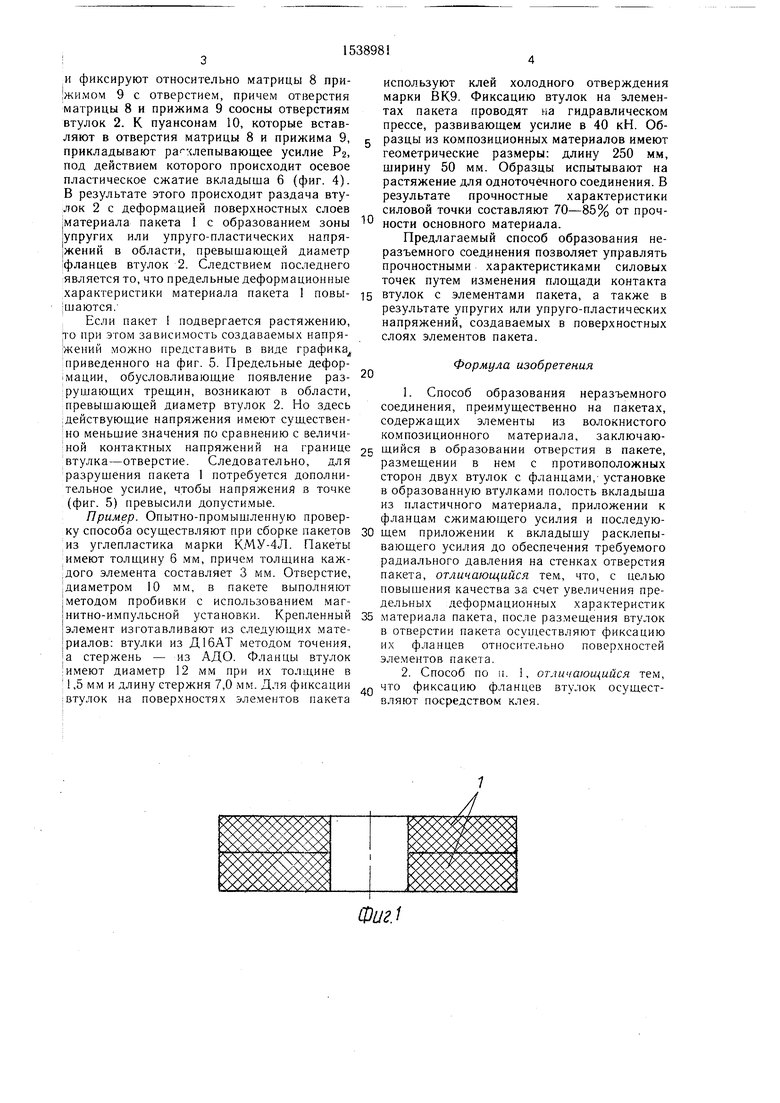

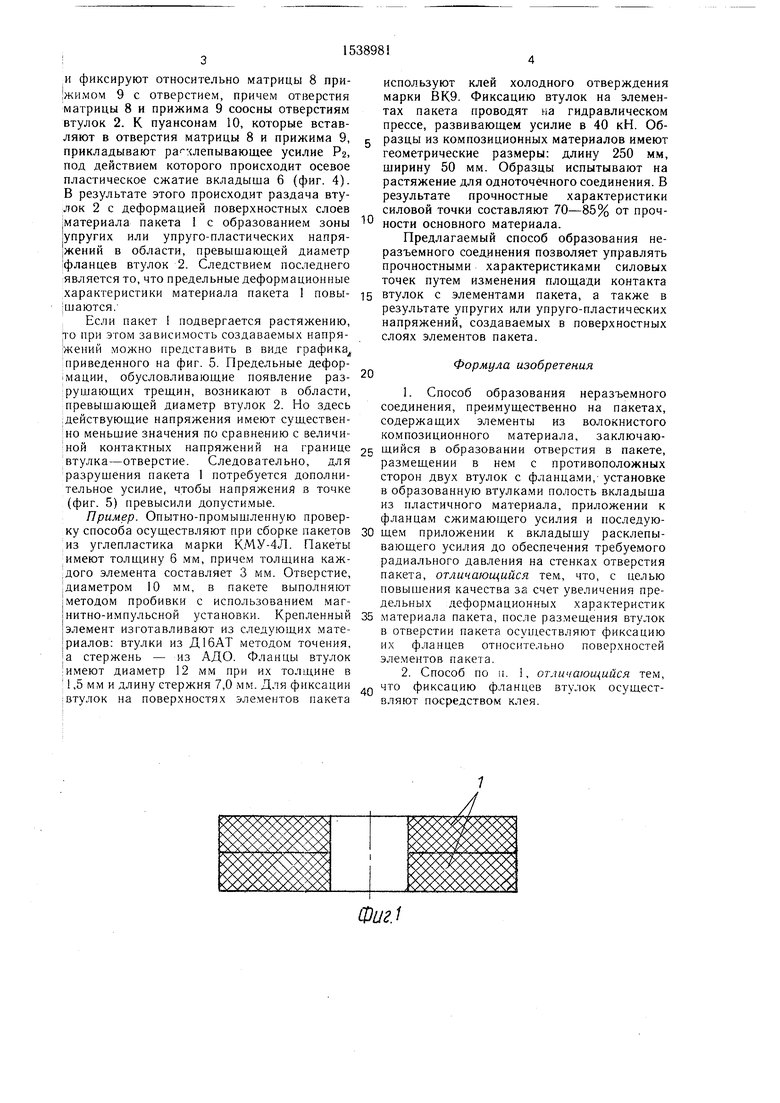

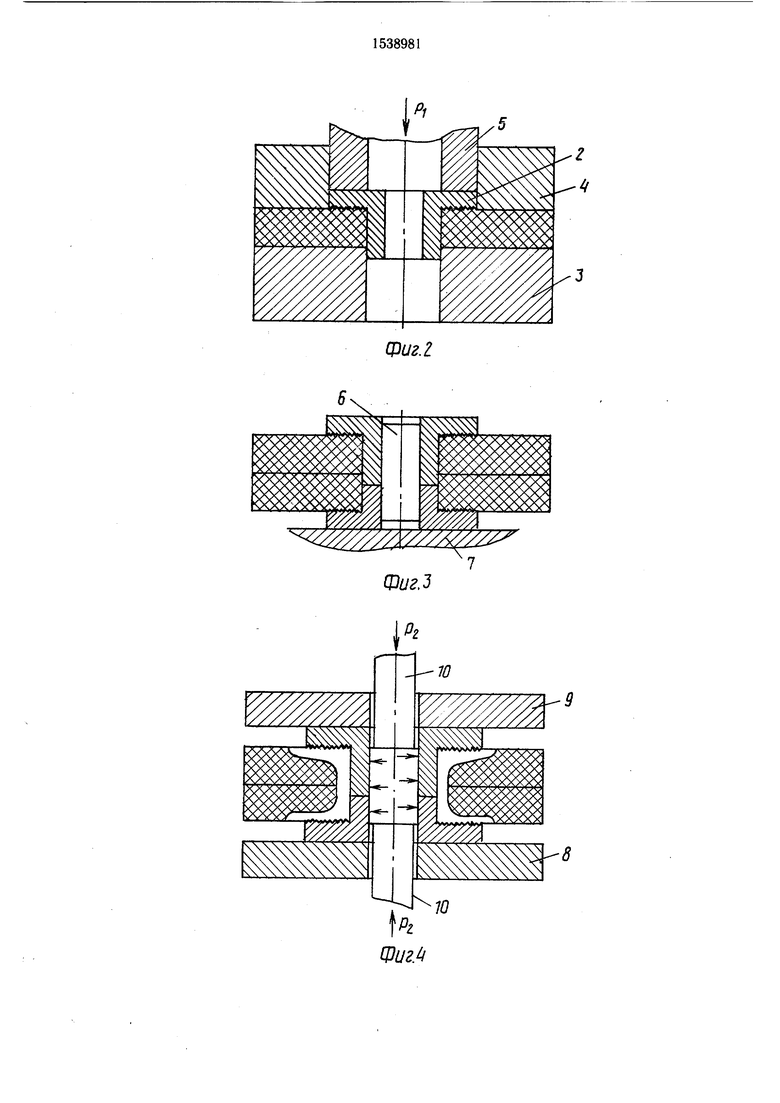

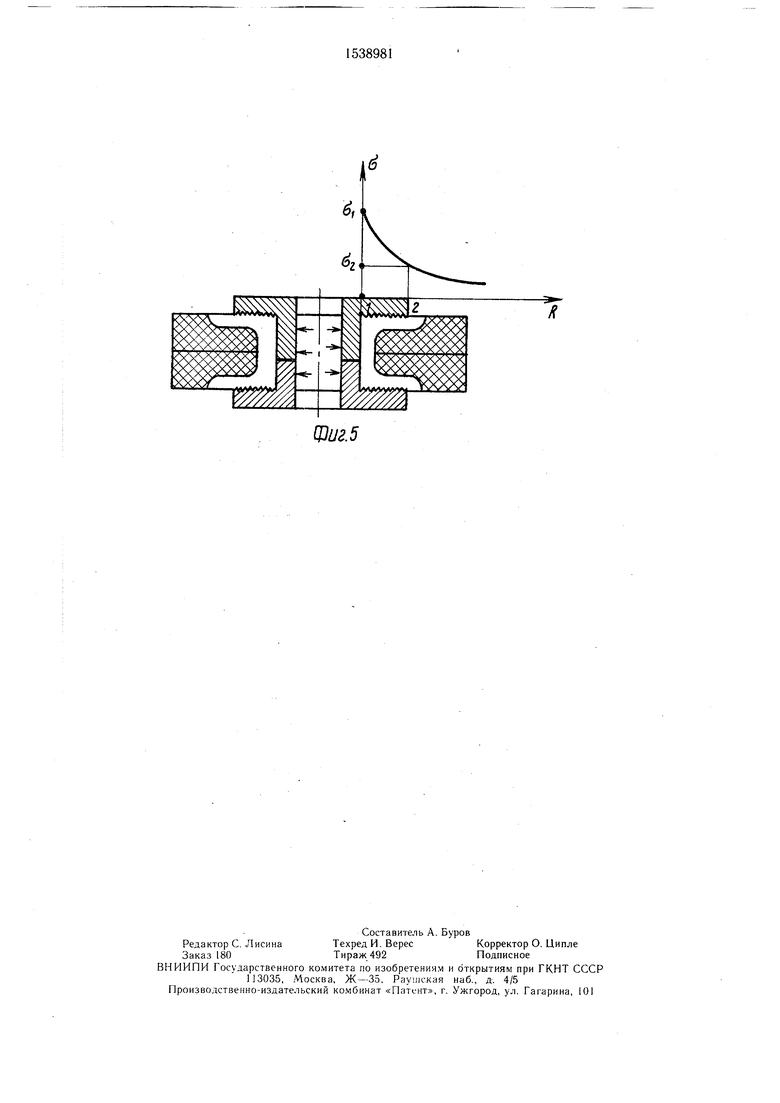

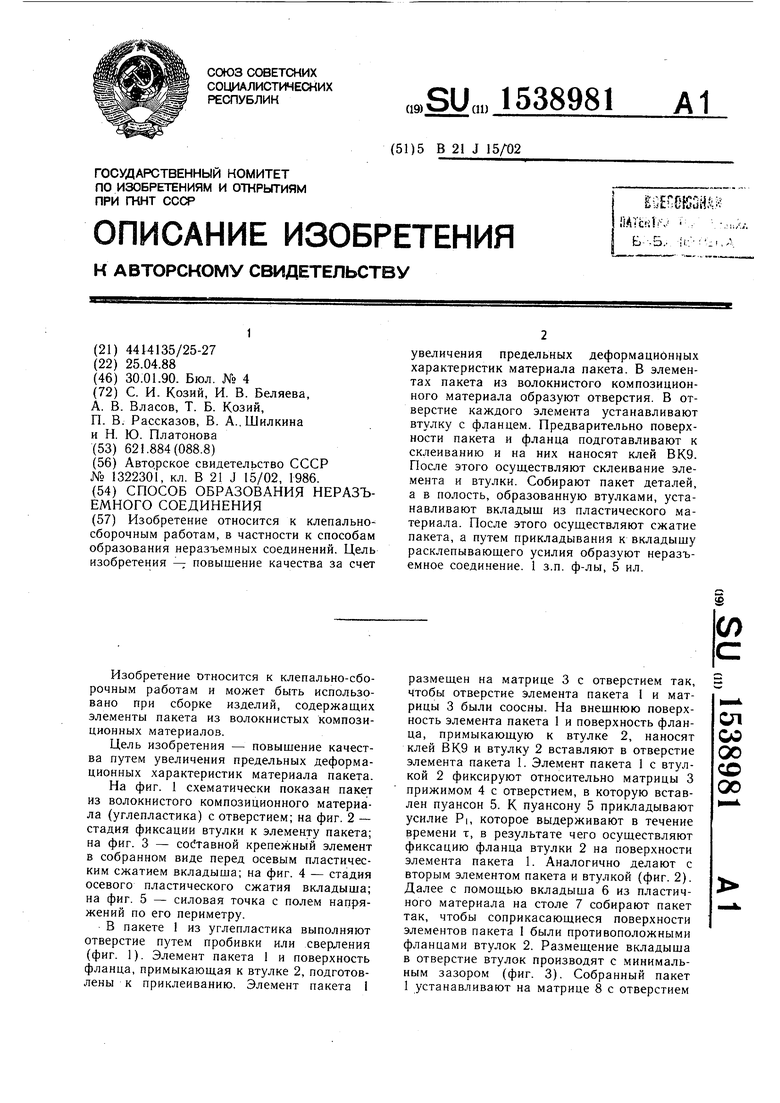

На фиг. 1 схематически показан пакет из волокнистого композиционного материала (углепластика) с отверстием; на фиг. 2 - стадия фиксации втулки к элементу пакета; на фиг. 3 - составной крепежный элемент в собранном виде перед осевым пластическим сжатием вкладыша; на фиг. 4 - стадия осевого пластического сжатия вкладыша; на фиг. 5 - силовая точка с полем напряжений по его периметру.

В пакете 1 из углепластика выполняют отверстие путем пробивки или сверления (фиг. 1). Элемент пакета 1 и поверхность фланца, примыкающая к втулке 2, подготовлены к приклеиванию. Элемент пакета 1

размещен на матрице 3 с отверстием так, чтобы отверстие элемента пакета 1 и матрицы 3 были соосны. На внешнюю поверхность элемента пакета 1 и поверхность фланца, примыкающую к втулке 2, наносят клей ВК9 и втулку 2 вставляют в отверстие элемента пакета 1. Элемент пакета 1 с втулкой 2 фиксируют относительно матрицы 3 прижимом 4 с отверстием, в которую вставлен пуансон 5. К пуансону 5 прикладывают усилие PI, которое выдерживают в течение времени т, в результате чего осуществляют фиксацию фланца втулки 2 на поверхности элемента пакета 1. Аналогично делают с вторым элементом пакета и втулкой (фиг. 2). Далее с помощью вкладыша 6 из пластичного материала на столе 7 собирают пакет так, чтобы соприкасающиеся поверхности элементов пакета 1 были противоположными фланцами втулок 2. Размещение вкладыша в отверстие втулок производят с минимальным зазором (фиг. 3). Собранный пакет 1 устанавливают на матрице 8 с отверстием

ел

со оо со

00

и фиксируют относительно матрицы 8 при- жимом 9 с отверстием, причем отверстия матрицы 8 и прижима 9 соосны отверстиям втулок 2. К пуансонам 10, которые вставляют в отверстия матрицы 8 и прижима 9, прикладывают ра члепывающее усилие PZ, под действием которого происходит осевое пластическое сжатие вкладыша 6 (фиг. 4). В результате этого происходит раздача втулок 2 с деформацией поверхностных слоев ,материала пакета 1 с образованием зоны упругих или упруго-пластических напря- ,жений в области, превышающей диаметр фланцев втулок 2. Следствием последнего является то, что предельные деформационные

10

используют клеи холодного отверждения марки ВК9. Фиксацию втулок на элементах пакета проводят на гидравлическом прессе, развивающем усилие в 40 кН. Образцы из композиционных материалов имеют геометрические размеры: длину 250 мм, ширину 50 мм. Образцы испытывают на растяжение для одноточечного соединения. В результате прочностные характеристики силовой точки составляют 70-85% от прочности основного материала.

Предлагаемый способ образования неразъемного соединения позволяет управлять прочностными характеристиками силовых точек путем изменения площади контакта

характеристики материала пакета 1 повы- 15 втулок с элементами пакета, а также в шаются.

Если пакет 1 подвергается растяжению, то при этом зависимость создаваемых напряжений можно представить в виде графика, приведенного на фиг. 5. Предельные деформации, обусловливающие появление раз- 2 рушающих трещин, возникают в области, превышающей диаметр втулок 2. Но здесь действующие напряжения имеют существенно меньшие значения по сравнению с величирезультате упругих или упруго-пластических напряжений, создаваемых в поверхностных слоях элементов пакета.

Формула изобретения

1. Способ образования неразъемного соединения, преимущественно на пакетах, содержащих элементы из волокнистого композиционного материала, заключаю- ной контактных напряжений на границе 2$ щийся в образовании отверстия в пакете, втулка-отверстие. Следовательно, для размещении в нем с противоположных разрушения пакета 1 потребуется дополни- сторон двух втулок с фланцами, установке тельное усилие, чтобы напряжения в точке в образованную втулками полость вкладыша (фиг. 5) превысили допустимые.из пластичного материала, приложении к

Пример. Опытно-промышленную провер- фланцам сжимающего усилия и последую- ку способа осуществляют при сборке пакетов 30 щем приложении к вкладышу расклепы- из углепластика марки К.МУ-4Л. Пакеты вающего усилия до обеспечения требуемого

радиального давления на стенках отверстия пакета, отличающийся тем, что, с целью повышения качества за счет увеличения предельных деформационных характеристик

имеют толщину 6 мм, причем толщина каждого элемента составляет 3 мм. Отверстие, диаметром 10 мм, в пакете выполняют методом пробивки с использованием маг1нитно-импульсной установки. Крепленный 35 материала пакета, после размещения втулок элемент изготавливают из следующих мате- в отверстии пакета осуществляют фиксацию

их фланцев относительно поверхностей элементов пакета.

2. Способ по и. 1, отличающийся тем, 4Q что фиксацию фланцев втулок осуществляют посредством клея.

| риалов: втулки из Д16АТ методом точения,

;а стержень - из АДО. Фланцы втулок

имеют диаметр 12 мм при их толщине в

1,5 мм и длину стержня 7,0 мм. Для фиксации

втулок на поверхностях элементов пакета

0

используют клеи холодного отверждения марки ВК9. Фиксацию втулок на элементах пакета проводят на гидравлическом прессе, развивающем усилие в 40 кН. Образцы из композиционных материалов имеют геометрические размеры: длину 250 мм, ширину 50 мм. Образцы испытывают на растяжение для одноточечного соединения. В результате прочностные характеристики силовой точки составляют 70-85% от прочности основного материала.

Предлагаемый способ образования неразъемного соединения позволяет управлять прочностными характеристиками силовых точек путем изменения площади контакта

втулок с элементами пакета, а также в

втулок с элементами пакета, а также в

результате упругих или упруго-пластических напряжений, создаваемых в поверхностных слоях элементов пакета.

Формула изобретения

радиального давления на стенках отверстия пакета, отличающийся тем, что, с целью повышения качества за счет увеличения предельных деформационных характеристик

материала пакета, после размещения втулок в отверстии пакета осуществляют фиксацию

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования неразъемного соединения | 1991 |

|

SU1752476A1 |

| Способ образования неразъемного соединения | 1987 |

|

SU1489918A1 |

| Способ образования неразъемного потайного соединения | 1989 |

|

SU1673246A1 |

| Способ образования неразъемного соединения | 1986 |

|

SU1323201A1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| Способ образования неразъемного соединения и крепежный элемент для его осуществления | 1988 |

|

SU1569074A1 |

| Способ потайной клепки | 1988 |

|

SU1574343A1 |

| Способ клепки | 1991 |

|

SU1784399A1 |

| Способ потайной клепки и устройство для его осуществления | 1987 |

|

SU1528598A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

Изобретение относится к клепально-сборочным работам, в частности к способам образования неразъемных соединений. Цель изобретения - повышение качества за счет увеличения предельных деформационных характеристик материала пакета. В элементах пакета из волокнистого композиционного материала образуют отверстия. В отверстие каждого элемента устанавливают втулку с фланцем. Предварительно поверхности пакета и фланца подготавливают к склеиванию и на них наносят клей ВК9. После этого осуществляют склеивание элемента и втулки. Собирают пакет деталей, а в полость, образованную втулками, устанавливают вкладыш из пластического материала. После этого осуществляют сжатие пакета, а путем прикладывания к вкладышу расклепывающего усилия образуют неразъемное соединение. 1 з.п. ф-лы, 5 ил.

Фиг.1

Фиг. 2

Фиг.З

Рг

CPU г. 5

R

| Устройство для обмена информацией с общей шиной | 1984 |

|

SU1322301A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-25—Подача