допуска на величину зазора, образующегося в процессе деформации обшивочных листов 1 и полки окантовочных элементов 2).

Обшивочные листы 1 укладывали на заполнитель и окантовочную рамку 2 и фиксировали их друг с другом с помощью лентиз ст. 12Х18Н10Т контактной сваркой. Для подкрепления профиля окантовочной рамки 2 и обшивочных листов 1 в месте их сопряжения устанавливали по всему периметру технологическую опорную рамку А. Собранную под пайку панель устанавливали на технологический блок 5, расположенный на жестком графитовом ложементе 6. На верхний обшивочный лист 1, собранный под пайку панели.-также устанавливали технологический блок 5. Технологические блоки .5 в местах контакта с обшивочными листами 1 обрабатывали в соответствии с геометрическим профилем панели.

Панель в сбореС оснасткой устанавливали в специали:зированную установку пайки типа УПСП-1 с мембранным узлом Давления 7.

Рабочее пространство установки вакуумировали, включали нагрев, обеспечивающий термический цикл -пайки, и с помощью мембранного узла 7 установки на паяемую панель обеспечивали заданное давление.

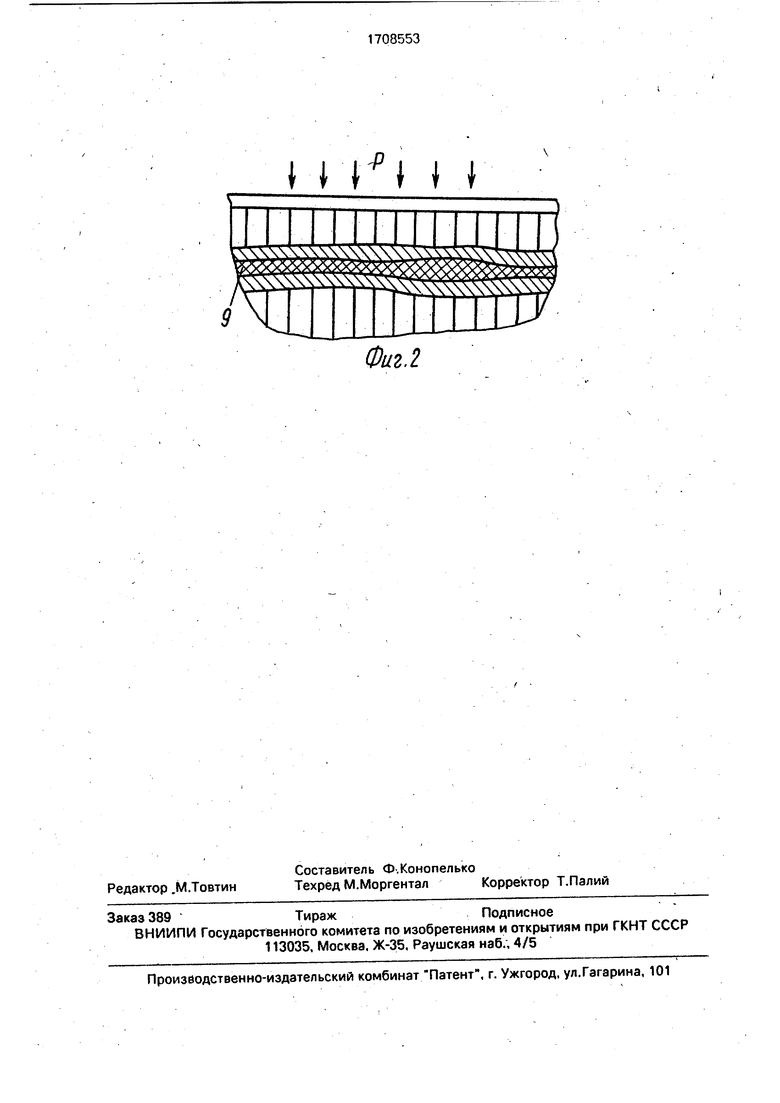

Температура пайки 1010 ± 10°С. Давление при пайке в зависимости от высоты заполнителя 8 и толщины материала из условия устойчивости заполнителя при температуре пайки в пределах 0.06-0,12 кгс/см. При приложении давления в процессе пайки закладной элемент деформировался и заполнял образующийся между обшивочными листами 1 и полкой оканто вочной рамки 2 (фиг.2) зазор 9. Деформация закладного элемента, представляющего собой сеть капилляров с повторением формы зазора, способствует заполнению зазора припоем и обеспечивает формирование герметичных

соединений по всей .площади контакта обшивочных листов 1 с полкой окантовочного элемента 2.

Формула изобретения Способ пайки деталей с переменными

по величине зазорами, включащий размещение в паяемом зазоре закладного элемента из пенометалла, сжатие деталей с деформированием закладного элемента и нагрев до температуры пайки, отличающ и и с я тем. что. с целью обеспечения герметичности тонкостенных нахлесточных соединений и пропая по всей площади контакта, деформирование закладного элемента осуществляют при температуре пайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей с большими сборочными зазорами | 1985 |

|

SU1328099A1 |

| Способ пайки сотовых панелей | 1987 |

|

SU1445877A1 |

| Способ пайки конструкций из алюминиевых сплавов | 1987 |

|

SU1459830A1 |

| Способ пайки деталей с неравномерными широкими зазорами | 1981 |

|

SU988478A1 |

| Способ изготовления пластинчатых теплообменников | 1988 |

|

SU1539027A1 |

| СПОСОБ ПАЙКИ СОТОВЫХ ПАНЕЛЕЙ | 2003 |

|

RU2242341C1 |

| Способ изготовления изделий с внутренними каналами | 1984 |

|

SU1225741A1 |

| Способ прессовой пайки деталей | 1987 |

|

SU1546219A1 |

| Способ пайки сотовых панелей | 1981 |

|

SU975290A1 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

Изобретение относится к способам пайкитонколистовых деталей с переменным по г величине сборочными зазорами. Цель изобретения - обеспечение герметичности тон-костенных нахлесточных соединений. При сборке тонкостенных деталей в паяемом зазоре размещают закладной элемент из пе- нЬметалла. Соединяемые детали сжимают, производяет нагрев до температуры пайки и при ее достижении осуществляют деформирование закладного элемента. Деформирование закладного элемента из пенометалла после достижения температуры пайки, т.е. после завершения тепловой деформации тонкостенных деталей и стабилизации переменного зазора, обеспечивает заполнение зазоров пенометаллом и пропитывающим его припоем. Указанные операции обеспечивают пропаивание соединений по всей поверхности и их герметичность. 2 ил.^^. Изобретение относится к пайке, в частно- сти'к способам пайки тонколистовых деталей с переменными по величине паяемыми зазорами, изменяющимися в процессе нагрева и может быть использовано в различных областях машиностроения.Цель изобретения - обеспечение герметичности тонкостенных нахлесточных соединений и пропая по всей площади контакта.На фиг.1 показаны паяемые детали при сборке, сечение: на фиг.2 - соединение, образующееся в процессе пайки, сечение.Способ реализуется следующим обра-, зом.При сборке тонкостенных деталей 1 и 2 в паяемом зазоре размещают закладной элемент 3 из пенометалла. Соединяемые детали 1 и 2 сжимают, производят нагрев до температуры пайки и при ее достижении осуществляют Деформирование закладного элемента.Сущность данного способа заключается в деформировании закладного элемента при температуре пайки, т.е. после того, как закончилась тепловая деформация тонкостенных деталей и переменный зазор стабилизировался.Пример. Осуществляли пайку слоистой панели.На обшивочные листы 1 из стали ОЗХ11Н1ОМ2Т-ВД наносили фольговый припой на медной основе марки ПМ 17 точечной сваркой со 100%-ной раскладкой. Заполнитель, сваренный в блок и обработанный по торцам с помощью контактной сварки, крепили к окантйвочной рамке 2 из стали ОЗХ11Н10М2Т1-ВД. На горизонтальные поверхности рамки 2 также контактной сваркой крепили дополнительное количество припоя, а на него укладывали элемент 3 (из пенометалла никелевого сплава) толщиной 0.2-0.3 мм (толщина закладного элемента 3 выбрана в пределах максимальногоXIО СХ)ел ел со

11 1.Г1 I I I

Фиг. I в

im I I

| Способ пайки изделий с большими сборочными зазорами | 1978 |

|

SU880644A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ пайки деталей с большими сборочными зазорами | 1985 |

|

SU1328099A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-30—Публикация

1989-10-25—Подача