Изобретение относится к металлургии и может быть использовано при калибровке и прокатке квадратной стали с закругленными углами.

Целью изобретения является улучшение качества проката путем повышения устойчивости раската в калибре.

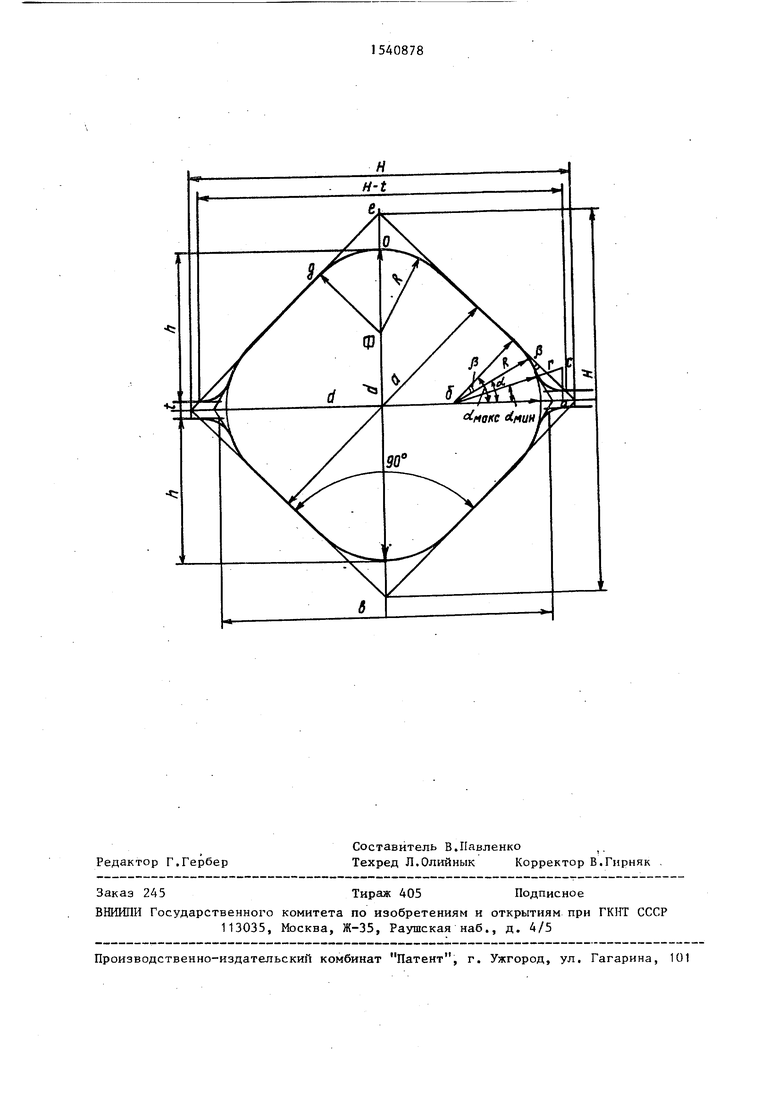

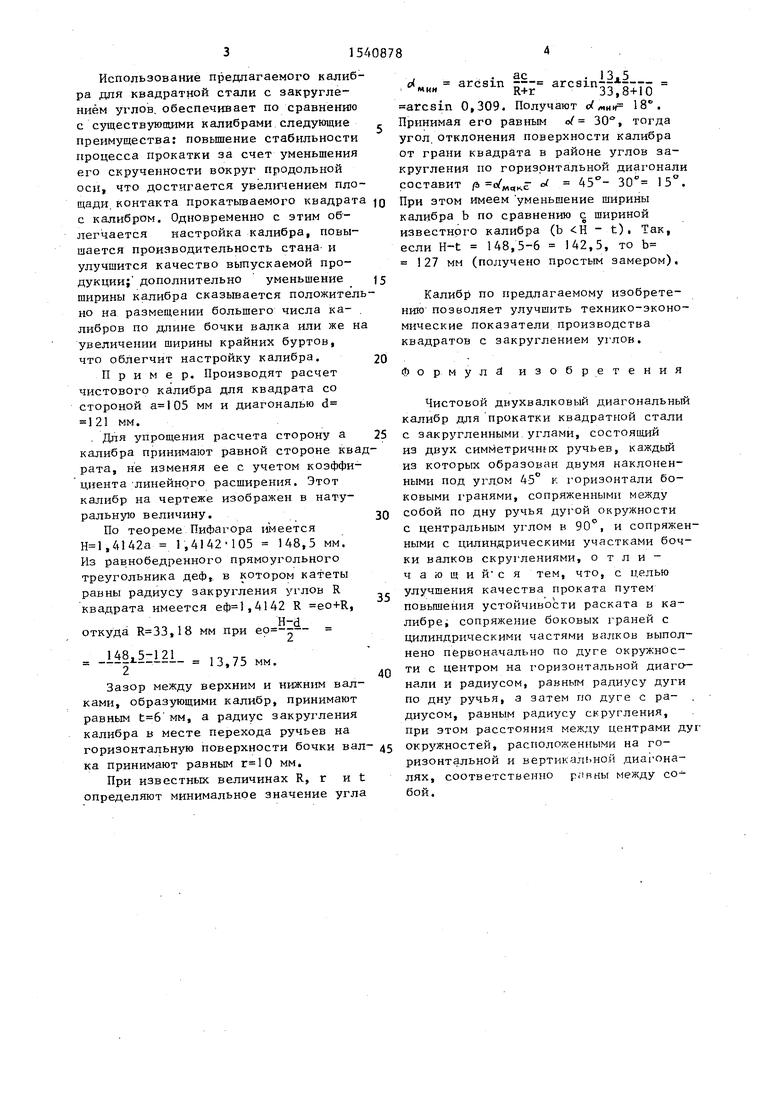

На чертеже показана схема калибра.

Калибр состоит из двух ручьев, каждый из которых образован двумя наклоненными под углом 45° к горизонтали боковыми гранями. Грани сопряжены между собой по дну ручья дугой , окружности радиуса R с центральным углом в 90°. Грани сопряжены также с цилиндрическими участками валков первоначально дуч ами окружностей радиуса R, центры б которых расположены на горизонтальной диагонали, а затем радиусами скругления г. Расстояние между центрами дуг окружностей, расположенных на горизонтальной и вертикальной диагоналях, равны между собой. Угол р отклонения поверхности калибра от грани квадрата в районе радиусов закругления по горизонтальной диагонали d (отмечен двумя линиями) определяется в общем виде по выражению /з мак-, где мак- 45°, а угол at. может колебаться от o((/v,WH arcsin ac/R+r (треугольник абс, Фиг.1) до о . ./Me,Kc 45°.

Соответственно и угон при этом будет колебаться от значения - arcsin .

СП

Ј

О 00

J

00

Использование предлагаемого калибра для квадратной стали с закруглением углов обеспечивает по сравнению с существующими калибрами следующие преимущества: повышение стабильности процесса прокатки за счет уменьшения его скрученности вокруг продольной оси, что достигается увеличением площади контакта прокатываемого квадрата с калибром. Одновременно с этим облегчается настройка калибра, повышается производительность стана и улучшится качество выпускаемой продукции; дополнительно уменьшение ширины калибра сказывается положительно на размещении большего числа калибров по длине бочки валка или же на увеличении ширины крайних буртов, что облегчит настройку калибра.

Пример. Производят расчет чистового калибра для квадрата со стороной мм и диагональю d 121 мм.

Для упрощения расчета сторону а калибра принимают равной стороне квадрата, не изменяя ее с учетом коэффициента линейного расширения. Этот калибр на чертеже изображен в натуральную величину.

По теореме Пифагора имеется ,4142а 1,4142-105 148,5 мм. Из равнобедренного прямоугольного треугольника деф, в котором катеты равны радиусу закругления углов R квадрата имеется ,4142 R eo+R,

Н- г

откуда ,18 мм при

148 5-121 ,„ 7,

--J- 13,75 мм.

Зазор между верхним и нижним валками, образующими калибр, принимают равным мм, а радиус закругления калибра в месте перехода ручьев на горизонтальную поверхности бочки вал- ка принимают равным мм.

При известных величинах R, r и t определяют минимальное значение угла

- JQ 5 0

5 0

5

0

5

MHM arCSin I;r arcs4lti;io

arcsin 0,309. Получают d ЛИ« 18°. Принимая его равным of 30% тогда угол отклонения поверхности калибра от грани квадрата в районе углов закругления по горизонтальной диагонали составит /а мчкг / 45°- 30° 15°. При этом имеем уменьшение ширины калибра b по сравнению с шириной известного калибра (Ъ Н - t), Так, если H-t 148,5-6 142,5, то Ъ 127 мм (получено простым замером).

Калибр по предлагаемому изобретению позволяет улучшить технико-экономические показатели производства квадратов с закруглением углов.

ЛормулЗ изобретения

Чистовой двухвалковый диагональный калибр для прокатки квадратной стали с закругленными углами, состоящий из двух симметричшгх ручьев, каждый из которых образован двумя наклоненными под углом 45° к горизонтали боковыми гранями, сопряженными между собой по дну ручья дугой окружности с центральным углом в 90°, и сопряженными с цилиндрическими участками бочки валков скруглениями, о т л и - чающий ся тем, что, с иелью улучшения качества проката путем повышения устойчивости раската в калибре, сопряжение боковых граней с цилиндрическими частями валков выполнено первоначально по дуге окружности с центром на горизонтальной диагонали и радиусом, равным радиусу дуги по дну ручья, а затем по дуге с радиусом, равным радиусу скругления, при этом расстояния между центрами дуг окружностей, расположенными на горизонтальной и вертикальной диагоналях, соответственно р.-вны между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки квадратной заготовки на диагональ | 1989 |

|

SU1729634A1 |

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 2006 |

|

RU2327537C2 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ СОРТОВОГО ПЛАНЕТАРНОГО ПРОКАТНОГО СТАНА | 2005 |

|

RU2302915C1 |

| Способ прокатки круглой стали | 1986 |

|

SU1435328A1 |

| Способ прокатки заготовок | 1989 |

|

SU1623805A1 |

| ЯЩИЧНЫЙ КАЛИБР ДЛЯ ПРОКАТКИ ЗАГОТОВОК | 1997 |

|

RU2152276C1 |

| СИСТЕМА КАЛИБРОВКИ ПЕРВЫХ ДВУХ КЛЕТЕЙ СОРТОПРОКАТНОГО СТАНА | 1992 |

|

RU2070446C1 |

| Способ прокатки круглой стали в клетях трио | 1989 |

|

SU1690867A1 |

| СПОСОБ ПРОКАТКИ КВАДРАТНЫХ ЗАГОТОВОК | 1992 |

|

RU2012431C1 |

| Валок для шаговой прокатки многогранных полос | 1988 |

|

SU1588453A1 |

Изобретение относится к металлургии и может быть использовано при калибровке и прокатке квадратной стали с закругленными углами. Цель изобретения - улучшение качества проката за счет повышения устойчивости раската в калибре. Калибр состоит из двух ручьев, каждый из которых образован двумя наклонными боковыми гранями, сопряженными между собой дугой окружности с центральным углом в 90°. Грани сопряжены также с цилиндрическими участками валков вначале дугами аналогичных окружностей, а затем радиусами скругления. Расстояния между центрами дуг окружностей, расположенных на диагоналях, равны между собой. Повышение стабильности процесса прокатки достигается за счет уменьшения скрученности профиля вокруг продольной оси вследствие увеличения площади контакта прокатываемого квадрата с калибром. 1 ил.

| Литовченко Н.В | |||

| и др | |||

| Калибровка валков сортовых станов.- М.: Ме- таллургиздат,1963,с.204,рис | |||

| Счетный сектор | 1919 |

|

SU107A1 |

Авторы

Даты

1990-02-07—Публикация

1988-01-06—Подача