Изобретение относится к обработке металлов давлением, в частности к способам управления валковыми гибочными машинами.

Цель изобретения - повышение точности регулирования кривизны заготовки.

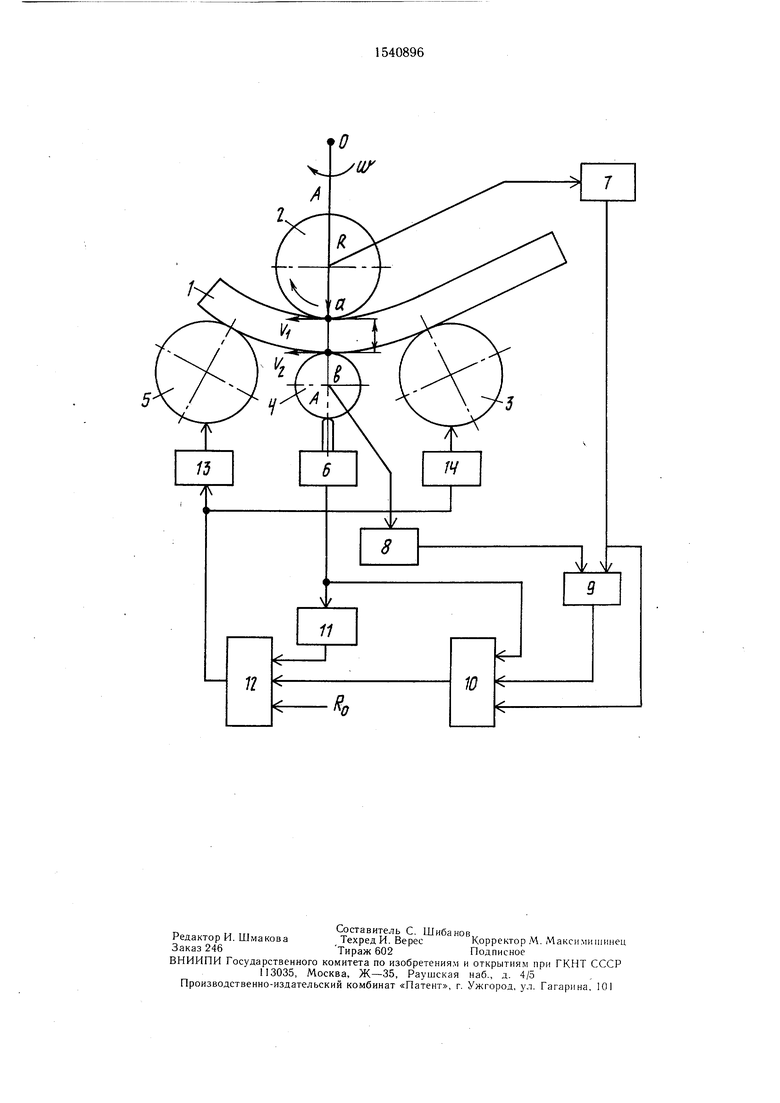

На чертеже приведена функциональная схема системы автоматического управления процессом гибки, реализующая предложенный способ автоматического управления.

При гибке детали 1 между валками 2- 5. датчики 6, 7 и 8 измеряют в плоскости А-А максимального изгибающего момента соответственно расстояние h между выпуклой и вогнутой поверхностями заготовки, скорость Vi прохождения точек дуги вогнутой поверхности и скорость Уг прохождения точек дуги выпуклой поверхности. Разность скоростей V2-Vi вычисляется сумматором 9. Скорость Vi умножается в блоке 10 на расстояние h и результат делится на коэффициент пружинения К и разность скоростей V2 - V. Расстояние h умножается в блоке 11 на коэффициент . В сумматоре 12

находится разность между запрограммированным радиусом остаточной кривизны Ro k суммой значений, полученных на выходах блоков 10 и 11, которая подается на входы приводов 13 и 14 валков 3 и 5 гибочной машины.

В процессе гибки заготовки на валковой гибочной машине линейные скорости Vi и V& прохождения точки а дуги вогнутой и точки в дуги выпуклой поверхностей заготовки через плоскость максимального изгибающего момента зависят от радиуса кривизны R заготовки в этой плоскости и угловой скорости ш вращения радиуса кривизны R относительно центра кривизны 0: 1Л (:(1)

1/2 (/ + Л) (о(2)

Разделив выражение (2) на выражение (1), после преобразований получают формулу для определения радиуса кривизны:

fr--K

ел

Јь

О

ос со о

К2 - 1Л

Радиус R0.A остаточной кривизны вогнутой поверхности детали зависит от радиуса ее кривизны в процессе гибки и коэффициента пружинения К:

fe.V,

А (Кг- Vt)-K

Kg я

+

-)

Тогда для формирования сигнала управления процессом гибки необходимо использовать следующую разность:

fr Vi h ( J-K

(V/, i/,)K г v к

Соизмерение расстояния /г между выпуклой и вогнутой поверхностями заготовки производится при помощи серийной измерительной системы модели БВ1420. В качестве датчиков 7 и 8 используют, например, тахогенератор типа ТМГ-35.

Суммирующие устройства 9, 12 и блоки 10, 11 умножения можно построить из стандартных элементов вычислительной техники, например, применив микро-ЭВМ «Электроника 60. Все функции этих блоков могут выполнять широко используемые в станках ЧПУ устройства ЧПУ типа 2Р32.

В качестве приводов 13 и 14 использованы гидравлические приводы, построенные на базе электрогидравлического следящего золотника модели УГ8.

Предлагаемый способ автоматического управления процессом гибки обеспечивает по сравнению с известными способами повышение точности регулирования кривизны заготовки и изготовление деталей с переменной кривизной по ее длине.

Формула изобретения

Способ автоматического управления процессом гибки преимущественно на валковых

гибочных машинах, при котором измеряют в процессе гибки текущие характеристики процесса, отражающие кривизну заготовки в зоне гибки, сравнивают заданные параметры с текущими и используют их раз0 ность для формирования сигнала, управляющего рабочими валками машины, отличающийся тем, что, с целью повышения точности регулирования кривизны заготовки, в качестве текущих характеристик процесса принимают скорости прохождения точек,

5 расположенных на вогнутой и выпуклой поверхностях заготовки, в момент прохождения их через плоскость максимального изгибающего момента, а для формирования сигнала управления используют следуюQ щую разность

.-jL.(t-K }

7 I Уi J

(1/2- V}) К Z 1 К

где Ro - заданный радиус остаточной кривизны;

5 - расстояние между выпуклой и вогнутой поверхностями заготовки в плоскости максимального изгибающего момента;

У| - скорость прохождения точки дуги вогнутой поверхности заготовки че0рез плоскость максимального изгибающего момента;

Vz - скорость прохождения точки дуги выпуклой поверхности через плоскость максимального изгибающего момента;

5/f - коэффициент пружинения.

Изобретение относится к обработке металлов давлением, в частности к способам управления волновыми, гибочными машинами. Цель изобретения - повышение точности регулирования кривизны заготовки путем замера скоростей прохождения точек, расположенных на вогнутой и выпуклой дуге поверхности заготовки в момент прохождения через плоскость максимального изгибающего момента и последующего определения текущего радиуса кривизны заготовки. На основании сравнения заданной кривизны и текущей формируется сигнал, управляющий рабочими валками машины. 1 ил.

| Способ автоматического управления процессомгибКи | 1976 |

|

SU588698A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-02-07—Публикация

1987-12-22—Подача