1

Изобретение относится к обработк металлов давлением и может быть использовано в гибочных машинах для определения радиуса кривизны листа, трубы или профиля.

Известен способ измерения радиус кривизны изгибаемой заготовки в процессе гибки посредством измерения парс1метров дуги, расположенной на пверхности изгибаемого элемента 1

Для определения радиуса в таком способе измеряют центральный угол, опирающийся на дугу, и допускают, что эта дуга имеет постоянную кривину и неизменную длину.

Однако при осуществлении -этого способа путем измерения параметров дуги, расположенной в зоне упругопластического изгиба, где истинные радиусы кривизны в различных точках дуги существенно отличаются, а длина дуги не остается постоянной, .указанные допущения приводят к значительным погрешностям изменения радиусов кривизны, которые в несколько раз превышают допуски на Их изготовление. В случае же измерения параметров дуги, расположенной за пределгц 1и зоны у пру го-пластического из.гиба, где указанные допущения

справедливы, определение радиуса кривизны происходит не в момент его образования, а с большим транспортны запаздыванием, что не позволяет уп5 равлять процессом с достаточной для практики точностью. Кроме того, во многих случаях не предоставляется возможным разместить в нужной части гибочной машины измерительные устрой0 ства, разработанные по данному способу.

Цель изобретения - повышение -точности измерения радиуса кривизны. Это достигается тем, что замер

15 осуществляют .методом интегрирования длины двух дуг, концентрично расположенных на участке произвольной длины при прохождении его через плоскость максимального изгибающего

20 момента, одновременно осуществляя линейный замер расстояния между этими дугами, а радиус остаточной кривизны Rg стределяют по формуле

25 o-lJb ,)

(ТЛГк к )

где & длина дуги с радиусом оста точной кривизны

I.- длина дуги, расположенной

30концентрично к дуге длиной и.

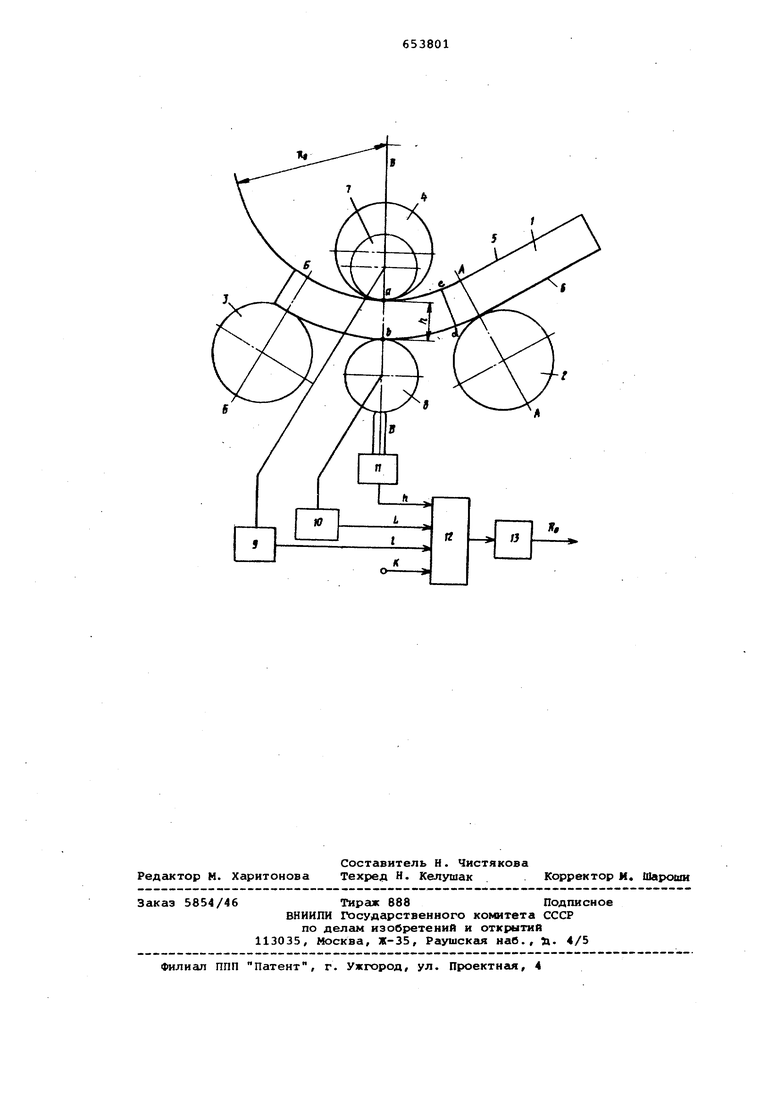

4i - расстояние между дугами, ft- коэффициент пружинения. На чертеже показана схема определения радиуса остаточной кривизны в процессе обработки на трехвалковой листогибочной машине.

.На этой схеме обраба1ываемый участок abed детали 1, установленный между валками 2, 3 и 4 гибочной ма|шины, в процессе измерения перемещаю через плоскость максимального изгибающего момента ВВ и путем интегрирования в этой плоскости при помощи установленных на поверхностях 5 и 6 измерительных роликов 7 и 8,.снабженных преобразователями 9 и 10 угловых перемещений, измеряют длины дуг ас и bd , соответственно равные значениям - и L , и при помощи преобразователя 11 линейных перемещений, связанного с роликом 8, измеря радиальнбе расстояние Ь между дугами ас иЪё , а радиус остаточной кривизны RQ, соответствующий радиусу кривизны дуги ао после выхода ее из расположенной между плоскостями КХ иБЬ зоны деформации, определяют по приведенной формуле при помощи вычислительного устройства 12, на которое от измерительных преобразователей 9, 10 и 11 поступают сигналы,, соответствующие измеренным величинам Е ,Ь и li , и сигнал, соответствующий коэффициенту пружинения К.

Для визуального считывания радиуса R используют регистрирующее устройство 13.

Предлагаемый способ измерения радиуса кривизны в процессе гибки обеспечивает по сравнению с существующими способами следующие преимущества:

повышение точности измерения За счет отсутствия методической погрешности и уменьшения накопленной погрешности }

неограниченней диапазон измерения;

применение серийных средств для реализации способа;

измерение среднего значения радиуса на любой длине обработанного участка.

Формула изобретения

Способ измерения радиуса кривизны изгибаемой заготовки в процессе гибки на валковых машинах, заключающийся в замере ее параметров в

зоне деформации, отличающийс я тем, что, с целью повышения точности измерения, замер осуществляется методом интегрирования длины двух дуг, концентрично расположенны;

на участке произвольной длины при прохождении его через плоскость максимального изгибающего момента, одновременно осуществляя линейный замер расстояния между этими дугсцу1и,

а радиус остаточной кривизны R определяют по формуле:

-hM-k) 2U /

о Ц-е)К

где t - длина fiyrtt с радиусом остаточкой кривизны RO, L - длина дуги, расположенной

концентрично к дуге длиной & Ь - расстояние между дугами, 1 - коэффициент пружинения.

Источники информации, принятые во внимание при экспертизе

1. Руманов Б.А. Программное управление прокатно-гибочными станками. Куйбышев, 1965, с. 32-35.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения радиуса остаточной кривизны заготовки, изгибаемой на валковых машинах | 1988 |

|

SU1542661A1 |

| Способ автоматического управления процессом гибки | 1987 |

|

SU1540896A1 |

| СТАНОК ДЛЯ НЕПРЕРЫВНОЙ ГИБКИ УДЛИНЕННОЙ ЗАГОТОВКИ С ЗАДАННЫМИ РАДИУСАМИ | 2010 |

|

RU2448798C2 |

| Способ правки длинномерных заготовок с плоскими поверхностями | 1990 |

|

SU1779430A1 |

| СПОСОБ УПРАВЛЕНИЯ ВАЛКОВЫМ ГИБОЧНЫМ СТАНКОМ ДЛЯ НЕПРЕРЫВНОЙ ГИБКИ УДЛИНЕННОЙ ЗАГОТОВКИ С ПЕРЕМЕННЫМ РАДИУСОМ КРИВИЗНЫ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2497620C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИЛИНДРИЧЕСКИХ ОБЕЧАЕК ИЗ МЕТАЛЛИЧЕСКОГО ЛИСТА | 2006 |

|

RU2336965C2 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1993 |

|

RU2015772C1 |

| СПОСОБ И УСТРОЙСТВО ГИБКИ ДЛИННЫХ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 2004 |

|

RU2259250C1 |

| Способ гибки изделий переменной кривизны и устройство для его осуществления | 1985 |

|

SU1355318A1 |

| ЛИСТОГИБОЧНЫЙ СТАНОК И СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ С УВЕЛИЧИВАЮЩИМСЯ РАДИУСОМ КРИВИЗНЫ | 2014 |

|

RU2569864C2 |

Авторы

Даты

1981-08-07—Публикация

1976-04-09—Подача