Изобретение относится к обработке мет аллов давлением и может быть использовано в кузнечно-прессовом производстве при ковке поковок прямоугольного сечения.

Цель изобретения - повышение качества поковок прямоугольного сечения и увеличение коэффициента использова- ния металла путем поочередноро образования избытка металла в углах поковки.

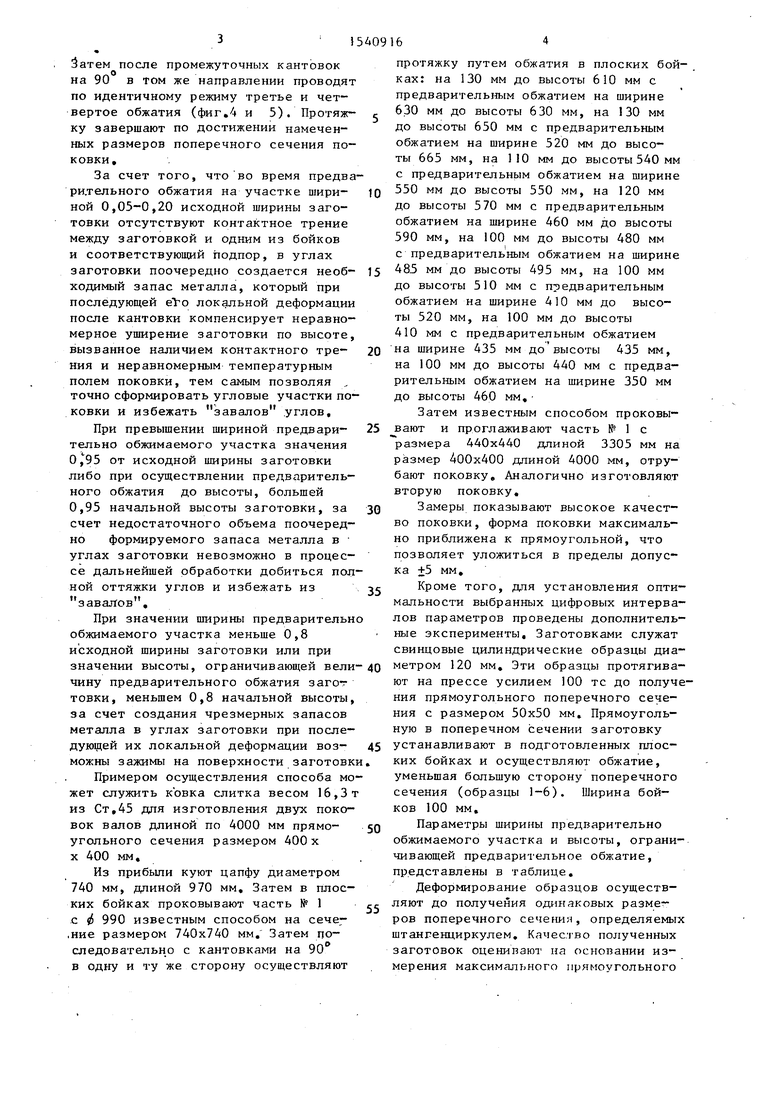

На фиг.1 показана стадия предварительного обжатия заготовки; на фиг,2 - момент завершения первого обжатия; на фиг.3-5 - завершающие стадии соответственно второго, третьего и четвертого обжатий.

Способ осуществляют следующим образом.

Заготовку прямоугольного сечения устанавливают на заранее подготовленные плоские,бойки так, что ширина предварительно обжимаемого участка равна 0,80-0,95 исходной ширина заготовки В. Предварительное обжатие заготовки завершают по достижении высоты, составляющей 0,95-0,80 начальной высоты заготовки. Окончательная стадия первого обжатия регламентируется- выбранным режимом протяжки (фиг.2). После этого поковку кантуют в направлении стяжки на 90 и подверг гают второму обжатию (фиг.З), осуществляемому аналогично предыдущему.

СП

Јь

О Ф

О5

Затем после промежуточных кантовок на 90 в том же направлении проводят по идентичному режиму третье и четвертое обжатия (фиг.4 и 5). Протяж- ку завершают по достижении намеченных размеров поперечного сечения поковки.

За счет того, что во время предва ри.тельного обжатия на участке шири- ной 0,05-0,20 исходной ширины заготовки отсутствуют контактное трение между заготовкой и одним из бойков и соответствующий подпор, в углах заготовки поочередно создается необ- ходимый запас металла, который при последующей локальной деформации после кантовки компенсирует неравномерное уширение заготовки по высоте, вызванное наличием контактного тре- ния и неравномерным температурным полем поковки, тем самым позволяя точно сформировать угловые участки поковки и избежать завалов углов.

При превышении шириной предвари- тельно обжимаемого участка значения 0,95 от исходной ширины заготовки либо при осуществлении предварительного обжатия до высоты, большей 0,95 начальной высоты заготовки, за счет недостаточного объема поочередно формируемого запаса металла в углах заготовки невозможно в процессе дальнейшей обработки добиться полной оттяжки углов и избежать из завалов.

При значении ширины предварительн обжимаемого участка меньше 0,8 исходной ширины заготовки или при значении высоты, ограничивающей вели чину предварительного обжатия загот товки, меньшем 0,8 начальной высоты, за счет создания чрезмерных запасов металла в углах заготовки при последующей их локальной деформации воз- можны зажимы на поверхности заготовк

Примером осуществления способа может служить к овка слитка весом 16,3т из Ст,45 для изготовления двух поковок валов длиной по 4000 мм прямо- угольного сечения размером 400х х 400 мм.

Из прибыли куют цапфу диаметром 740 мм, длиной 970 мм. Затем в плоских бойках проковывают часть № 1 с «5 990 известным способом на сече- ,ние размером 740x740 мм. Затем последовательно с кантовками на 90° в одну и ту же сторону осуществляют

протяжку путем обжатия в плоских бойках: на 130 мм до высоты 610 мм с предварительным обжатием на ширине 630 мм до высоты 630 мм, на 130 мм до высоты 650 мм с предварительным обжатием на ширине 520 мм до высоты 665 мм, на 110 мм до высоты 540 мм с предварительным обжатием на ширине 550 мм до высоты 550 мм, на 120 мм до высоты 570 мм с предварительным обжатием на ширине 460 мм до высоты 590 мм, на 100 мм до высоты 480 мм с предварительным обжатием на ширине 485 мм до высоты 495 мм, на 100 мм до высоты 510 мм с предварительным обжатием на ширине 410 мм до высоты 520 мм, на 100 мм до высоты 410 мм с предварительным обжатием на ширине 435 мм до высоты 435 мм, на 100 мм до высоты 440 мм с предварительным обжатием на ширине 350 мм до высоты 460 мм.

Затем известным способом проковывают и проглаживают часть № 1 с размера 440x440 длиной 3305 мм на размер 400x400 длиной 4000 мм, отрубают поковку. Аналогично изготовляют вторую поковку.

Замеры показывают высокое качество поковки, форма поковки максимально приближена к прямоугольной, что позволяет уложиться в пределы допуска +5 мм.

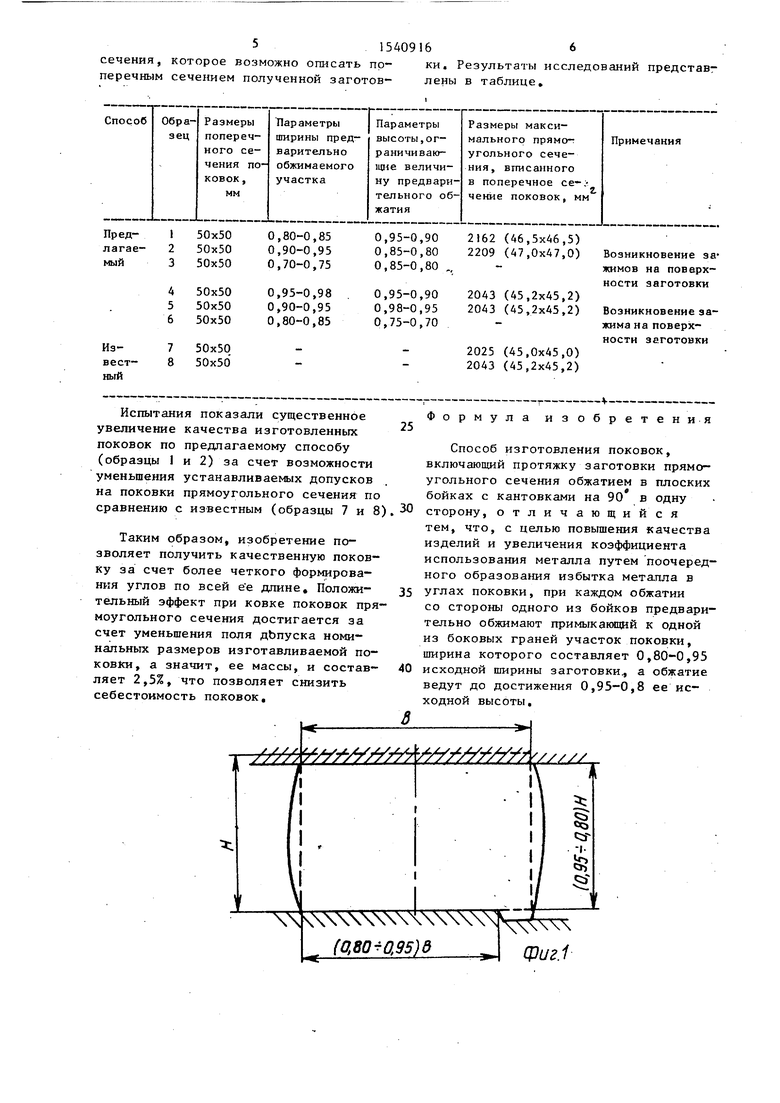

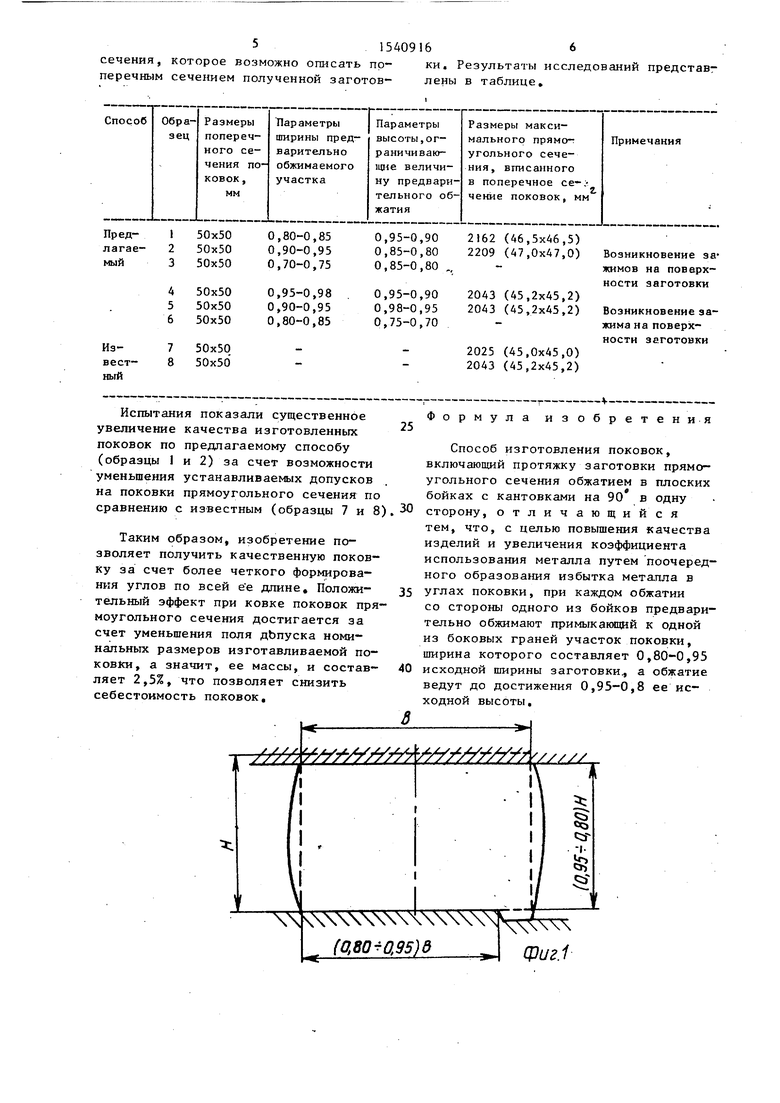

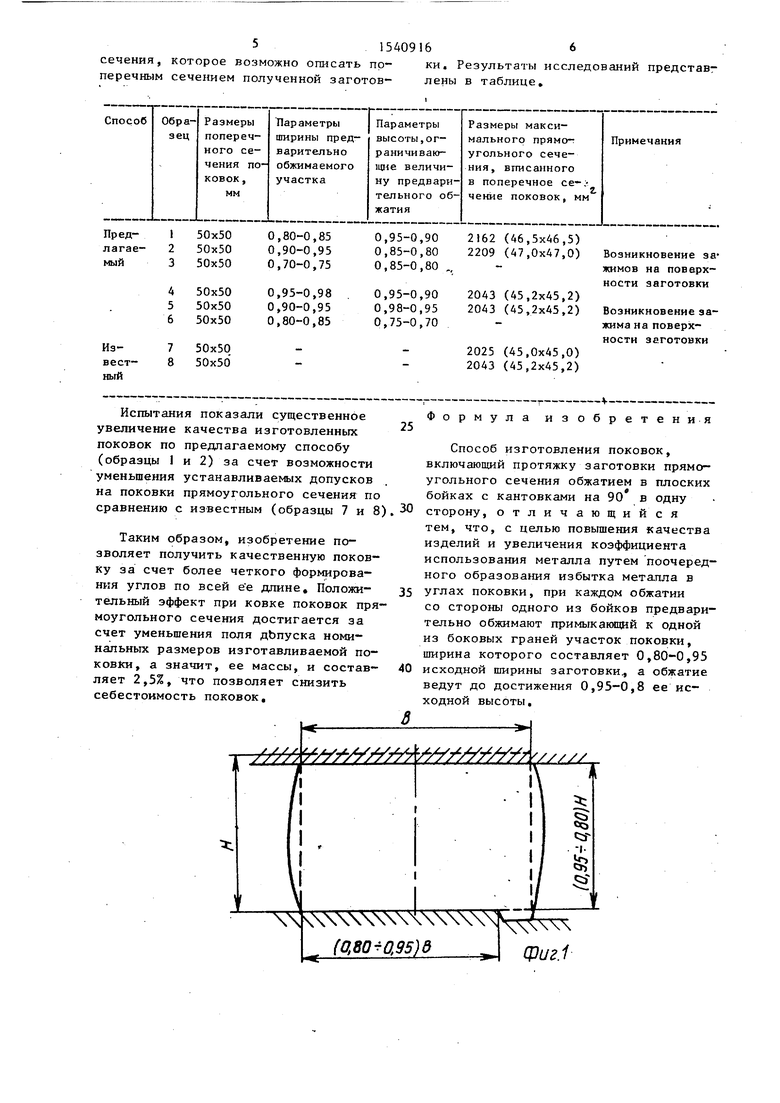

Кроме того, для установления оптимальности выбранных цифровых интервалов параметров проведены дополнительные эксперименты. Заготовками служат свинцовые цилиндрические образцы диаметром 120 мм. Эти образцы протягивают на прессе усилием 100 тс до получния прямоугольного поперечного сечения с размером 50x50 мм. Прямоугольную в поперечном сечении заготовку устанавливают в подготовленных плоских бойках и осуществляют обжатие, уменьшая большую сторону поперечного сечения (образцы 1-6). Ширина бойков 100 мм.

Параметры ширины предварительно обжимаемого участка и высоты, ограничивающей предварительное обжатие, представлены в таблице.

Деформирование образцов осуществляют до получения одинаковых размеров поперечного сечения, определяемы штангенциркулем. Качество полученных заготовок оценипают на основании измерения максимального прямоугольного

перечным сечением полученной заготовлены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

| Способ ковки-протяжки | 1988 |

|

SU1611531A1 |

| Способ ковки поковок со стержнем и плоскими головками | 1985 |

|

SU1328045A1 |

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| Способ ковки поковок типа пластин | 1980 |

|

SU889248A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| Способ ковки заготовок | 1981 |

|

SU1003983A1 |

| СПОСОБ КОВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2018 |

|

RU2674369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| Способ ковки заготовок на четырехбойковой радиально-ковочной машине | 1988 |

|

SU1570829A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при ковке поковок прямоугольного сечения. Цель изобретения - повышение качества поковок прямоугольного сечения и увеличение коэффициента использования металла путем поочередного образования избытка металла в углах поковки. Исходную заготовку подвергают протяжке в плоских бойках. В процессе каждого обжатия деформируют часть грани со стороны одного из бойков. Ширина деформируемого участка составляет 0,80...0,95 исходной ширины грани, а высота после обжатия 0,95...0,80 начальной высоты. Обжатия повторяют до достижения намеченных размеров сечения поковки. После каждого обжатия заготовку кантуют на 90° в одном направлении. Способ позволяет повысить качество поковки за счет точного формирования углов по всей ее длине. 5 ил., 1 табл.

Испытания показали существенное увеличение качества изготовленных поковок по предлагаемому способу (образцы 1 и 2) за счет возможности уменьшения устанавливаемых допусков на поковки прямоугольного сечения по сравнению с известным (образцы 7 и 8

Таким образом, изобретение позволяет получить качественную поковку за счет более четкого формирования углов по всей е е длине. Положительный эффект при ковке поковок прямоугольного сечения достигается за счет уменьшения поля допуска номинальных размеров изготавливаемой поковки, а значит, ее массы, и составляет 2,5%, что позволяет снизить себестоимость поковок.

ности заготовки

Формула изобретения

Способ изготовления поковок, включающий протяжку заготовки прямоугольного сечения обжатием в плоских бойках с кантовками на 90 в одну

сторону, отличающийся тем, что, с целью повышения качества изделий и увеличения коэффициента использования металла путем поочередного образования избытка металла в углах поковки, при каждом обжатии

со стороны одного из бойков предварительно обжимают примыкающий к одной из боковых граней участок поковки, ширина которого составляет 0,80-0,95 исходной ширины заготовки., а обжатие ведут до достижения 0,95-0,8 ее исходной высоты.

л

to г

z

/SSS/SJS/SSSSSSSSS

90

v

.4

Редактор И.Шмакова

Составитель В.Аристов

Техред М.Ходанич Корректор Hi Король

Заказ 247

Тираж 496

ВНИИПИ Государственного комитета по изобретениям и открытиям при..ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

///////AS//////////,

ЭД/г.З

фуг. 5

Подписное

| Охрименко Я,М.Технология кузнеч- но-штамповочного производства | |||

| М.: Машиностроение, 1976, с.169-170. |

Авторы

Даты

1990-02-07—Публикация

1988-02-25—Подача