Область техники, к которой относится изобретение

Настоящее изобретение относится к способу резки часовых стекол вдоль контура в пластине из прозрачного материала.

Настоящее изобретение относится к области часовых стекол, в частности выполненных из твердого материала, такого как сапфир, минеральное стекло или тому подобное.

Уровень техники

Изготовление прозрачных компонентов часов, в частности передних или задних защитных стекол, как правило, требует механического снятия фасок с передней и задней сторон по всей стыковочной кромке, что особенно важно для облегчения тугой посадки, обеспечения герметичности и эстетичного внешнего вида. Обращение с такими компонентами во время цикла их механической обработки является затруднительным, требует соблюдения мер предосторожности для предотвращения появления каких-либо царапин из-за заусенцев или попадания отходов механической обработки из материала стекла и/или инструментов, используемых для изготовления упомянутого стекла, или из-за неосторожного обращения с ними.

Раскрытие сущности изобретения

Настоящее изобретение предусматривает улучшение способа, который позволяет снимать фаску и резать стекла с высокой скоростью, особенно круглые стекла, из больших пластин из прозрачного материала.

В связи с этим настоящее изобретение относится к способу по п. 1 формулы изобретения.

Краткое описание чертежей

Другие признаки и преимущества настоящего изобретения будут понятны после прочтения последующего подробного описания со ссылкой на прилагаемые чертежи.

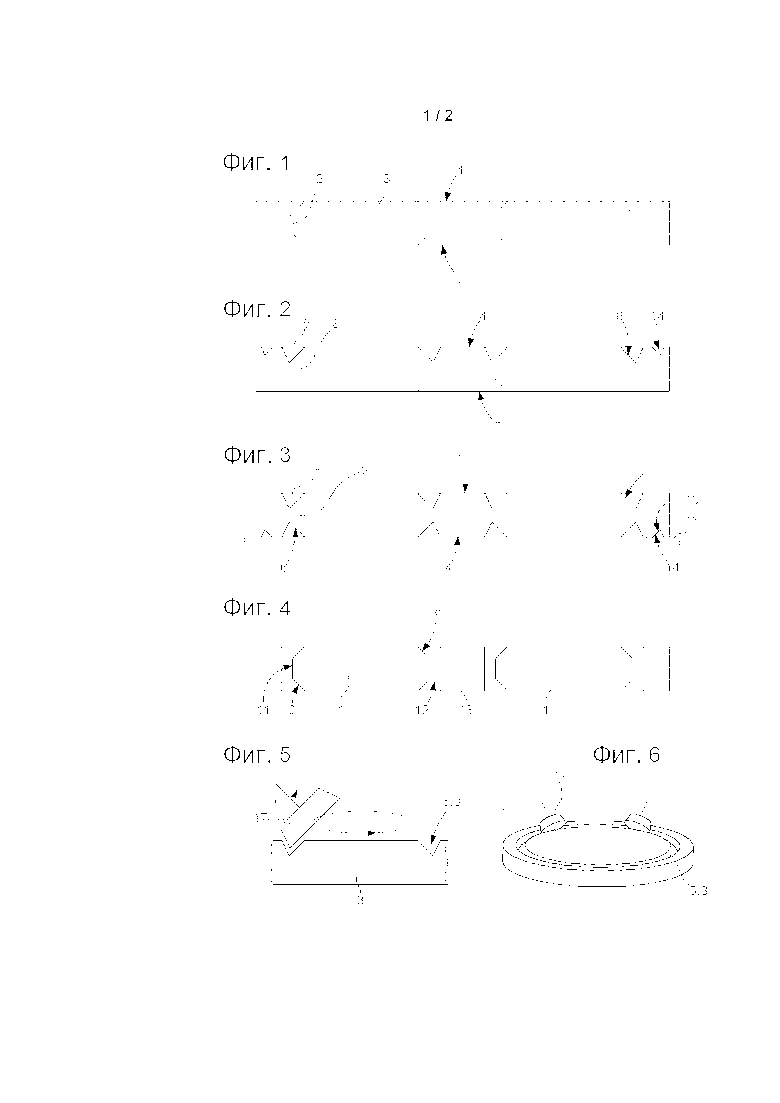

На фиг. 1-4 показаны поперечные разрезы, иллюстрирующие операции, выполненные с пластиной из прозрачного материала, показанной на фиг. 1, при этом профиль каждого стекла, который должен быть получен, показан пунктирными линиями;

на фиг. 2 – первый этап снятия фаски с первой стороны;

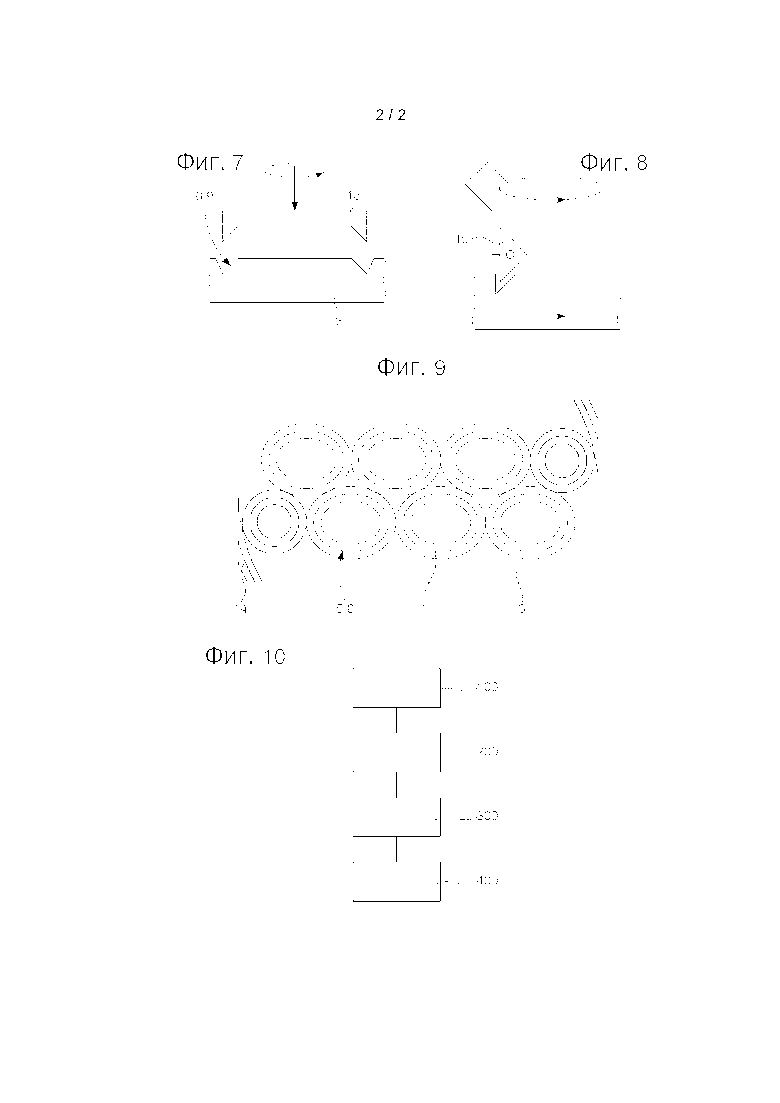

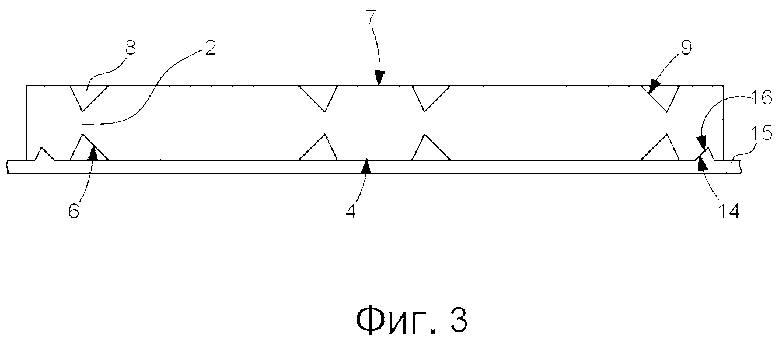

на фиг. 3 – третий этап снятия фаски со второй, противоположной стороны, который следует за вторым этапом переворачивания пластины (не показан), и расположения на специальном инструменте первой, уже механически обработанной стороны;

на фиг. 4 – четвертый этап резки и отделения окончательно обработанных стекол;

на фиг. 5, 7 и 8 – схематичный вид частичных сечений, иллюстрирующих операции снятия фасок:

на фиг. 5 – шлифовальный круг, который установлен под углом и перемещается вдоль контура, предназначенного для механической обработки, при этом вал инструмента имеет возможность наклона для четырехосевой механической обработки, причем это перемещение показано на фиг. 6, которая представляет собой перспективный вид, показывающий изменение наклона упомянутого вала;

на фиг. 7 – для частного случая круглого стекла, способ врезного шлифования плоской поверхности с помощью шлифовального круга, чьи размеры совпадают с профилем стекла;

на фиг. 8 – инструмент типа одиночной борштанги, которая перемещается вдоль контура стекла;

на фиг. 9 – схематичный вид сверху, после первого этапа (фиг. 2) снятия фаски, пластины с фасками, соответствующей двум различным типам стекол (эллиптическому и круглому) и включающей в себя, в двух противоположных углах, механически обработанные метки для повторного позиционирования пластины на инструменте из фиг. 3;

на фиг. 10 – блок-схема, иллюстрирующая четыре основных этапа способа согласно настоящему изобретению.

Осуществление изобретения

Изобретение касается способа резки часового стекла 1 вдоль контура 2 в пластине 3 из прозрачного материала.

Этот прозрачный материал представляет собой, в частности, твердый материал, такой как сапфир, минеральное стекло, в частности силикатное стекло, или аналогичный материал; он может также представлять собой полимер, называемый "органическим стеклом", или подобный материал, причем этот материал подходит для изготовления оптических компонентов и, более конкретно, стекол для ручных или карманных часов или стекол для задней крышки ручных или карманных часов.

Согласно настоящему изобретению приведенные ниже этапы выполняются последовательно и в следующем порядке:

- первый этап 100: выполнение на первой стороне 4 пластины 3 первой линии реза или реза 5, по меньшей мере с внутренней стороны контура 2, для формирования первой фаски 6 для каждого из стекол 1, которые должны быть изготовлены из пластины 3;

- второй этап 200: переворачивание пластины 3 и определение положения первых фасок 6 и/или по меньшей мере одной механически обработанной метки 14, выполненной во время первого этапа 100 формирования первых фасок 6;

- третий этап 300: выполнение на второй стороне 7 пластины 3, противоположной первой стороне 4, второй линии реза или второго реза 8, по меньшей мере с внутренней стороны контура 2, для формирования второй фаски 9 при их выравнивании с каждой первой линией 5 реза и каждой первой фаской 6 для каждого из стекол 1, которые должны быть изготовлены из пластины 3;

- четвертый этап 400: отделение стекол 1 от остова 13 пластины 3 путем сквозной механической обработки пластины 3 по каждому контуру 2 каждого стекла 1 для формирования края 11 стекла 1.

В частном варианте осуществления изобретения во время первого этапа 100 и/или третьего этапа 300 используется шлифовальный круг 18 или раструбный режущий инструмент, чей профиль соответствует фаске, подлежащей формированию, и который приводится во вращение и входит непосредственно в пластину 3, в случае если контур 2 является круглым.

В частном варианте осуществления изобретения, подходящем для любого эллиптического или аналогичного контура стекла, во время первого этапа 100 и/или третьего этапа 300 используется шлифовальный круг 17 или раструбный режущий инструмент, который приводится во вращение и осуществляет многоосную контурную обработку вдоль контура 2, причем ось вращения шлифовального круга или раструбного режущего инструмента перемещается в пространстве перпендикулярно к плоскости, локально касательной к формируемой фаске. Этот способ можно также использовать для формирования фасок на квадратных или прямоугольных стеклах, но в этом случае потребуются углубления, которые необходимо выполнить для инструмента вблизи каждого угла, что может потребовать оптимизированного позиционирования стекол на пластине 3 во избежание слишком больших отходов материала.

В другом частном варианте осуществления изобретения, если позволяет материал пластины 3, и в частности для органических материалов, во время первого этапа 100 и/или третьего этапа 300 используется расточной инструмент 19 с хвостовиком, установленный на расточной головке, приводимой во вращение, и входящий непосредственно в пластину 3, в случае когда контур 2 является круглым. В одном варианте можно также использовать торцевую фрезу или трехстороннюю фрезу.

Аналогичным образом, в другом частном варианте осуществления изобретения, в зависимости от материала пластины 3, во время первого этапа 100 и/или третьего этапа 300 используется расточной инструмент 19 с хвостовиком, приводимый во вращение и осуществляющий контурную обработку вдоль контура 2, причем ось вращения расточной головки, несущей расточной инструмент с хвостовиком, перемещается в пространстве перпендикулярно к плоскости, локально касательной к формируемой фаске.

Естественно, в вариантах, в которых используется инструмент, отличный от шлифовального круга, особенно расточной инструмент с хвостовиком или фреза, на активную часть соответствующего инструмента предпочтительно наносится покрытие, обычно алмазное или аналогичное покрытие, как те, которые используются в оптической промышленности или при производстве очков.

Можно использовать различные формы инструментов или фрез в зависимости от формы контура, вдоль которого необходимо снимать фаску: непрерывный раструб, прерывистый раструб, инструмент с одной режущей кромкой, такой как расточной инструмент с хвостовиком и т.п. Тип инструмента зависит от типа материала, у которого необходимо снять фаску, и, в частности, но не исключительно, может быть выбран из инструмента с алмазным покрытием, или с покрытием на основе нитрида бора, или с другим покрытием, фрезы с алмазным покрытием и т.п.

В предпочтительном варианте осуществления изобретения во время первого этапа 100 выполняется по меньшей мере одна механически обработанная метка 14, при этом во время второго этапа 200 переворачивания пластина 3 располагается на инструменте 15, включающем в себя по меньшей мере один рельефный участок 16, который выполнен с возможностью взаимодействия с упомянутой по меньшей мере одной механически обработанной меткой 14 для позиционирования пластины 3 в единственно возможном положении, при этом пластина 3 неподвижно фиксируется на упомянутом инструменте 15 с помощью зажимных средств, и/или всасывающих средств, и/или средств зажима путем замораживания.

Как вариант, чтобы обеспечить правильное позиционирование пластины при ее переворачивании, можно использовать систему оптического совмещения с помощью оптического средства, такого как камера или тому подобное, или иным образом. Удержание можно осуществить механически или с помощью вакуума.

Более конкретно, эта по меньшей мере одна механически обработанная метка 14 и упомянутый по меньшей мере один соответствующий рельефный участок 16, включают в себя, каждый по отдельности, ответную коническую контактную поверхность. В частности, эта механически обработанная метка 14 может располагаться в неиспользованной зоне, которую нельзя использовать для изготовления стекол, такую как угол пластины 3, как это можно увидеть на фиг. 9. Можно также улучшить позиционирование путем механической обработки множества таких механически обработанных меток 14, предпочтительно с различными диаметрами для выполнения функции предотвращения неправильной эксплуатации. Механически обработанная метка 14 может представлять собой поверхность, механически обработанную таким же инструментом, который используется для снятия фасок, или просверленное отверстие, или иное.

В частном варианте осуществления изобретения, во время четвертого этапа 400, стекла 1 отделяются от остова 13 с помощью операции механической обработки вдоль контура 2, которая выполняется с помощью лазерной или гидроструйной резки, или врезным шлифованием плоской поверхности, если контур 2 является круглым, с помощью шлифовального круга 18 или раструбного режущего инструмента с прямым внутренним профилем, который приводится во вращение и входит прямо в пластину 3. Разделение лазерным излучением хорошо подходит и не ограничивается случаем сапфировых стекол или часовых стекол, изготовленных из минерального стекла.

В частном варианте осуществления изобретения, во время первого этапа 100 и/или третьего этапа 300, каждая линия реза механически обрабатывается с помощью шлифовального круга, который регулярно охлаждается на точильной станции, расположенной в непосредственной близости от пластины 3.

В частном варианте осуществления изобретения, во время первого этапа 100 и/или третьего этапа 300, средство контроля, такое как камера или другое оптическое средство, используются для проверки состояния поверхности каждой фаски сразу после ее изготовления, и, когда наблюдается, что заданная шероховатость или порог прозрачности были нарушены, шлифовальный круг или инструмент заменяется, или шлифовальный круг или инструмент затачивается на точильной станции, расположенной в непосредственной близости от пластины 3.

Предпочтительно, промышленная установка включает в себя средство управления, которое выполнено с возможностью управления:

- упомянутым средством контроля,

- траекториями средств производства,

- сроком службы шлифовальных кругов и/или инструментов и временем заточки, прерываниями циклов и траекторий для выполнения заточки, любыми циклами замены инструмента, когда средства производства включают в себя автоматические магазины и механизмы для замены инструментов,

- манипулирующими средствами, особенно автоматическими средствами, выполненными с возможностью загрузки пластин 3 и их переворачивания и удаления окончательно обработанных стекол 1 и оставшихся остовов 13,

- подачей смазки и фильтрацией, если имеется возврат смазки в средства производства.

Предпочтительно, множество стекол 1 изготавливают из одной и той же пластины 3. Более конкретно, стекла 1 с различными контурами 2 изготавливают из одной и той же пластины 3 для минимизации отходов в остове 13, как показано на фиг. 9, где большие эллиптические стекла находятся рядом с маленькими круглыми стеклами.

В частном варианте осуществления изобретения, во время первого этапа 100, и/или третьего этапа 300, и/или четвертого этапа 400, рабочая зона смазывается воздухом и/или жидкой текучей средой для удаления отходов механической обработки. Однако эта функция смазки зависит от типа используемого шлифовального круга или инструмента, и следует соблюдать особые инструкции по эксплуатации, особенно для алмазных шлифовальных кругов или некоторых специальных инструментов, в соответствии с их чувствительностью к термическому удару или необходимостью работы в сухих или иных условиях.

В частном варианте осуществления изобретения, который также зависит от типа используемых шлифовальных кругов и/или инструментов, во время первого этапа 100, и/или третьего этапа 300, и/или четвертого этапа 400, пластина 3 погружается в жидкую текучую среду, в которой протекает ток для удаления отходов механической обработки.

Способ согласно настоящему изобретению позволяет, в частности, выполнить очень тонкие стекла, так как фаски формируются перед резкой, например стекло толщиной 0,5 мм с размером фасок 0,1 мм, что невозможно было бы достичь с помощью традиционного зажимного удерживающего устройства.

Более конкретно, ниже представлены следующие параметры:

- форма инструмента: непрерывный раструб;

- тип шлифовального круга: алмазный шлифовальный круг на металлической связке;

- скорость вращения: от 2500 до 5000 об/мин;

- скорость подачи: 3 мм/мин +5/-1;

- смазка: масло, по центру;

- удаление отходов после шлифовки: путем центрифугирования;

- максимальная глубина вхождения инструмента в необработанную пластину: 0,5 мм;

- позиционирование: с помощью штырьков;

- диапазон углов фасок относительно оси стекла: 35° +/-5°;

- диапазон значения остаточного скашивания после лазерной резки: 0,15 мм +/-50 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ГРАНЕЙ ПЛАСТИН И АБРАЗИВНЫЙ КРУГ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2095222C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ПРОФИЛЯ КРАЕВ ВХОДНОГО ВАЛА ПОВОРОТНОГО ЗОЛОТНИКА | 1993 |

|

RU2110390C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КРОМОК ПЛОСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2481185C2 |

| Устройство для снятия фасок с тел вращения | 1989 |

|

SU1773688A1 |

| Устройство для обработки фасок стеклоизделий | 1975 |

|

SU618266A1 |

| СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ С ИЗДЕЛИЙ, В ЧАСТНОСТИ С МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2177869C2 |

| СТАНОК ДЛЯ СНЯТИЯ ФАСОК С ПЛОСКИХ ДЕТАЛЕЙ | 1991 |

|

RU2016745C1 |

| Способ обработки передельных горячекатаных труб-заготовок из стали для получения бесшовных холоднокатаных труб высокой точности | 2020 |

|

RU2733522C1 |

| СПОСОБ ЗАТОЧКИ НЕПЕРЕТАЧИВАЕМОЙ ПЛАСТИНЫ (ВАРИАНТЫ) И ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2432246C2 |

| СТАНОК ДЛЯ ОКОНЧАТЕЛЬНОЙ ШЛИФОВКИ И ПОЛИРОВКИ | 1972 |

|

SU349569A1 |

Изобретение относится к изготовлению прозрачных компонентов часов, в частности к области часовых стёкол, выполненных из твёрдого материала, такого как сапфир, минеральное стекло и т.п. Способ резки часового стекла (1) вдоль контура (2) в пластине из прозрачного материала (3) осуществляется в соответствии со следующими этапами: выполнение на первой стороне (4) пластины (3) первой линии реза или реза (5) для формирования первой фаски (6) для каждого стекла (1) пластины (3); переворачивание пластины (3) и определение положения первых фасок (6) или ранее выполненной механически обработанной метки (4); выполнение на второй стороне (7) второй линии реза или реза (8) для формирования второй фаски (9) для каждого стекла (1); отделение стекол (1) с помощью сквозной механической обработки пластины (3) по каждому контуру (2) для формирования края (11) стекла (1). Технический результат изобретения – способ позволяет снимать фаску и резать стёкла с высокой скоростью. 12 з.п. ф-лы, 10 ил.

1. Способ резки часового стекла (1) вдоль контура (2) в пластине (3) из прозрачного материала, характеризующийся тем, что приведенные ниже этапы выполняют последовательно и в следующем порядке:

- первый этап (100): выполнение на первой стороне (4) упомянутой пластины (3) первой линии реза или реза (5), по меньшей мере с внутренней стороны упомянутого контура (2), для формирования первой фаски (6) для каждого из упомянутых стекол (1), изготавливаемых из упомянутой пластины (3);

- второй этап (200): переворачивание упомянутой пластины (3) и определение положения упомянутых первых фасок (6) и/или по меньшей мере одной механически обработанной метки (14), выполненной во время упомянутого первого этапа (100) формирования упомянутых первых фасок (6);

- третий этап (300): выполнение на второй стороне (7) упомянутой пластины (3), противоположной упомянутой первой стороне (4), второй линии реза или реза (8), по меньшей мере с внутренней стороны упомянутого контура (2), для формирования второй фаски (9) при их выравнивании с каждой упомянутой первой линией (5) реза и каждой упомянутой первой фаской (6) для каждого из упомянутых стекол (1), изготавливаемых из упомянутой пластины (3);

- четвертый этап (400): отделение упомянутых стекол (1) от остова (13) упомянутой пластины (3) путем сквозной механической обработки упомянутой пластины (3) по каждому упомянутому контуру (2) каждого упомянутого стекла (1) с образованием края (11) упомянутого стекла (1).

2. Способ по п. 1, характеризующийся тем, что во время упомянутого первого этапа (100) и/или упомянутого третьего этапа (300) используют шлифовальный круг (18) или раструбный режущий инструмент, чей профиль соответствует формируемой фаске, приводимый во вращение и входящий в упомянутую пластину (3), если упомянутый контур (2) является круглым.

3. Способ по п. 1, характеризующийся тем, что во время упомянутого первого этапа (100) и/или упомянутого третьего этапа (300) используют шлифовальный круг (17) или раструбный режущий инструмент, приводимый во вращение и осуществляющий многоосную контурную обработку вдоль упомянутого контура (2), с осью вращения упомянутого шлифовального круга или упомянутого раструбного режущего инструмента, перемещающейся в пространстве перпендикулярно плоскости, локально касательной к формируемой фаске.

4. Способ по п. 1, характеризующийся тем, что во время упомянутого первого этапа (100) и/или упомянутого третьего этапа (300) используют расточной инструмент (19) с хвостовиком, установленный на расточной головке, приводимой во вращение, и входящий прямо в упомянутую пластину (3), когда упомянутый контур (2) является круглым.

5. Способ по п. 1, характеризующийся тем, что во время упомянутого первого этапа (100) и/или упомянутого третьего этапа (300) используют расточной инструмент (19) с хвостовиком, приводимый во вращение и осуществляющий многоосную контурную обработку вдоль упомянутого контура (2), причем ось вращения расточной головки, несущей упомянутый расточной инструмент с хвостовиком, перемещается в пространстве перпендикулярно плоскости, локально касательной к формируемой фаске.

6. Способ по п. 1, характеризующийся тем, что во время упомянутого первого этапа (100) выполняют по меньшей мере одну механически обработанную метку (14), при этом во время упомянутого второго этапа (200) переворачивания упомянутую пластину (3) располагают на инструменте (15), включающем в себя по меньшей мере один рельефный участок (16), предназначенный для взаимодействия с упомянутой по меньшей мере одной механически обработанной меткой (14) для позиционирования упомянутой пластины (3) в единственно возможном положении, причем обеспечивают неподвижность упомянутой пластины (3) на упомянутом инструменте (15) с помощью зажимного средства, и/или всасывающего средства, и/или средства зажима путем замораживания.

7. Способ по п. 6, характеризующийся тем, что как упомянутая по меньшей мере одна механически обработанная метка (14), так и упомянутый по меньшей мере один соответствующий рельефный участок (16) включают в себя ответную коническую контактную поверхность.

8. Способ по п. 1, характеризующийся тем, что во время упомянутого четвертого этапа (400) упомянутые стекла (1) отделяют от остова (13) путем операции механической обработки вдоль упомянутого контура (2), выполняемой с помощью лазерной или гидроструйной резки или врезного шлифования, если упомянутый контур (2) является круглым, посредством шлифовального круга (18) или раструбного режущего инструмента с прямым внутренним профилем, приводимого во вращение и входящего прямо в упомянутую пластину (3).

9. Способ по п. 1, характеризующийся тем, что во время упомянутого первого этапа (100) и/или упомянутого третьего этапа (300), каждую линию реза механически обрабатывают с помощью шлифовального круга, регулярно охлаждаемого на точильной станции, расположенной в непосредственной близости от упомянутой пластины (3).

10. Способ по п. 1, характеризующийся тем, что во время упомянутого первого этапа (100) и/или упомянутого третьего этапа (300) состояние поверхности каждой фаски проверяют посредством камеры или другого оптического средства сразу после формирования упомянутой фаски, при этом, когда заданная шероховатость или порог прозрачности были нарушены, шлифовальный круг или инструмент заменяют, или шлифовальный круг или инструмент затачивают на точильной станции, расположенной в непосредственной близости от упомянутой пластины (3).

11. Способ по п. 1, характеризующийся тем, что набор упомянутых стекол (1) выполняют из одной и той же упомянутой пластины (3), при этом из одной и той же упомянутой пластины выполняют стекла (1) с различными контурами (2) для минимизации отходов материала в упомянутом остове (13).

12. Способ по п. 1, характеризующийся тем, что во время упомянутого первого этапа (100), и/или упомянутого третьего этапа (300), и/или упомянутого четвертого этапа (400) рабочую зону смазывают воздухом и/или жидкой текучей средой для удаления отходов механической обработки.

13. Способ по п. 1, характеризующийся тем, что во время упомянутого первого этапа (100), и/или упомянутого третьего этапа (300), и/или упомянутого четвертого этапа (400) упомянутую пластину (3) погружают в жидкую текучую среду, в которой протекает ток для удаления отходов механической обработки.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Устройство для резки стеклозаготовок | 1980 |

|

SU927765A1 |

| US 6770842 B2, 03.08.2004 | |||

| НОВЫЙ СПОСОБ ПОЛУЧЕНИЯ ТЕРИФЛУНОМИДА | 2016 |

|

RU2722316C2 |

| CN 203513491 U, 02.04.2014. | |||

Авторы

Даты

2019-07-08—Публикация

2018-10-15—Подача