(54) УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОГО ШЛИФОВАНИЯ КРОМОК ПЛАСТИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования изделий типа стержней | 1980 |

|

SU921799A1 |

| СПОСОБ ВРЕЗНОГО ШЛИФОВАНИЯ ЗАМКА ЛОПАТОК | 1989 |

|

SU1781943A1 |

| Устройство для шлифования профильныхпОВЕРХНОСТЕй плОСКиХ дЕТАлЕй | 1978 |

|

SU795899A1 |

| Способ обработки кромок пластин шлифовальным кругом с профильной заточкой | 1987 |

|

SU1542785A1 |

| Профилешлифовальный станок | 1988 |

|

SU1773689A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1983 |

|

SU1140937A1 |

| Устройство для шлифования изделий в виде стержней | 1980 |

|

SU1000238A2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1992 |

|

RU2043903C1 |

| СПОСОБ ШЛИФОВАНИЯ ЛОПАТОК | 1989 |

|

SU1725506A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ПРИ ПЛОСКОМ ПЕРИФЕРИЙНОМ ШЛИФОВАНИИ | 2014 |

|

RU2579325C1 |

Изобретение относится к механичес кой обработке преимущественно полупроводниковых пластин и предназначено для шлифовки периферийных частей изделий, в частности для снятия фасок с кромок полупроводниковьлх пластин при массовом производстве полупроводниковых приборов.

Известно устройство для снятия фасок с полупроводниковых пластин, содержгицее кронштейн с установленным на нем шлифовальным кругом с заданным профилем для шлифования и вращающийся столик для размещения обрабатываемой пластины l .

Однако известное устройство обладает недостаточно высоким качеством шлифования из-за несимметричности контура кромок, вызванной жесткой установкой кронштейна с шлифовальным кругом относительно столика для размещения обрабатываемой пластины.

Цель изобретения - повышение качества шлифования путем обеспечения симметричности профиля кромок.

Для достижения поставленной цели устройство снабжено дополнительным кронштейном, установленным с возможностью поворота в горизонтальной плоскости и связанным с основным .

кронштейном при помощи введенных в устройство двух планок, причем кронштейны и планки соединены в шарнирный параллелограмм.

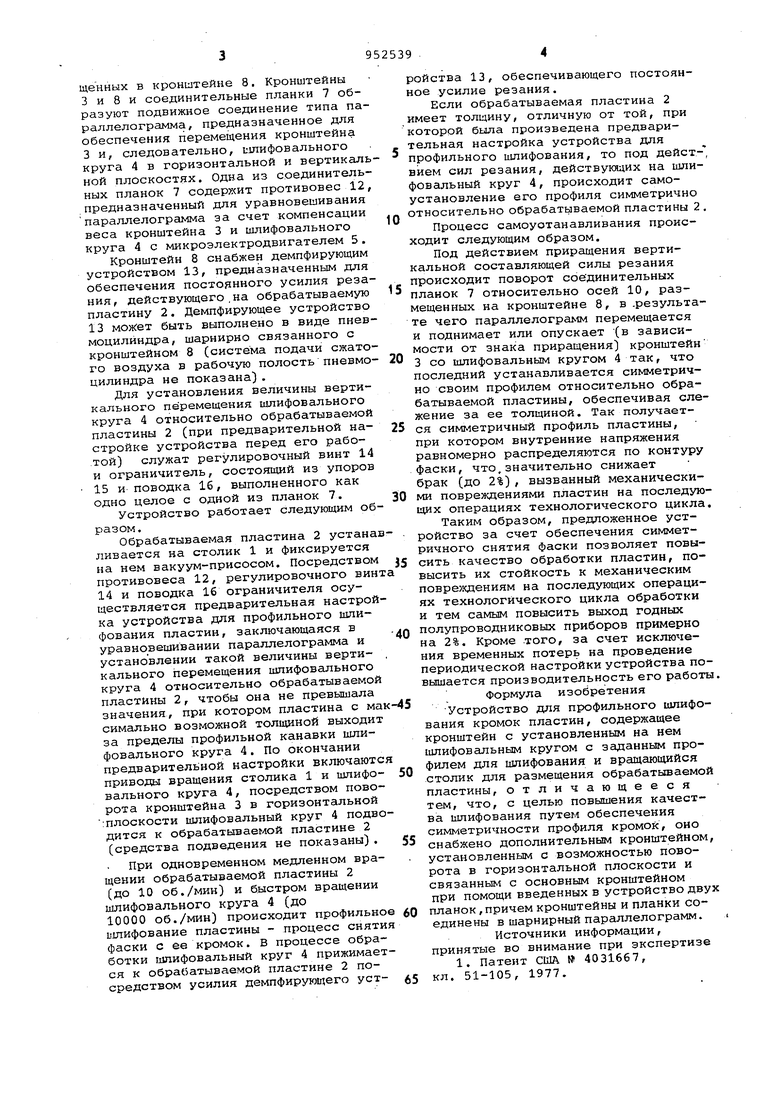

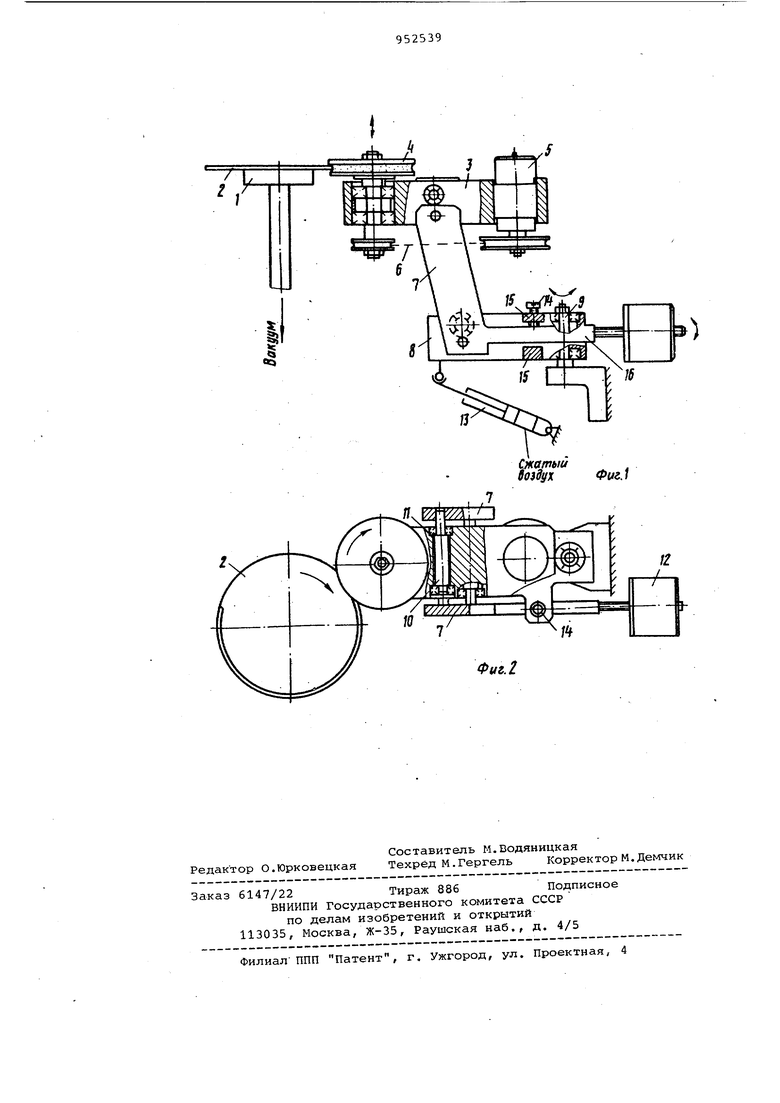

На фиг. 1 дана схема устройства, вид спереди; на фиг. 2 - то же, вид сверху.

Устройство содержит вращающийся в горизонтальной плоскости столик

10 1 с вакуум-присосами, предназначенный для размещения и фиксации обра.батываемой полупроводниковой пластины 2 (привод вращения столика 1 не показан). На кронштейне 3 размещен

15 шлифовальный круг 4 с заданным профилем для шлифования. .Шлифовальный круг 4 имеет индивидуальный привод вращения от мик оэлектродвигателя 5 посредством резинового пассика б. С

20 помощью двух соединительных планок 7 кронштейн 3 связан с кронштейном 8, установленным с возможностью поворота в горизонтальной плоскости относительно вертикальной оси 9. Со251единительные планки 7, в свою оче- . редь,. установлены на осях 10, вращающихся в подшипниках 11, размещенных в кронштейнах 3 и 8. При этом планки 7 установлены с возможностью поворота относительно осей 10, размеЮщенных в кронштейне 8, Кронштейны 3 и 8 и соединительные планки 7 образуют подвижное соединение типа параллелограмма, предназначенное для обеспечения перемещения кронштейна 3 и, следовательно, ьчлифовального круга 4 в горизонтальной и вертикаль ной плоскостях. Одна из соединительных планок 7 содержит противовес 12 предназначенный для уравновешивания параллелограмма за счет компенсации веса кронштейна 3 и шлифовального круга 4 с микроэлектродвигателем 5. Кронштейн 8 снабжен демпфирующим устройством 13, предназначенным для обеспечения постоянного усилия резания, действующего,на обрабатываемую пластину 2. Демпфирующее устройство 13может быть выполнено в виде пнев моцилйндра, шарнирно связанного с кронштейном 8 (систе ма подачи сжато го воздуха в рабочую полость пневмоцилиндра не показана). Для установления величины вертикального перемещения шлифовального круга 4 относительно обрабатываемой пластины 2 (при предварительной настройке устройства перед его работой) служат регулировочный винт 14 и ограничитель, состоящий из упоров 15 и поводка 16, выполненного как одно целое с одной из планок 7. Устройство работает следующим об разом. Обрабатываемая пластина 2 устана ливается на столик 1 и фиксируется на нем вакуум-присосом. Посредством противовеса 12, регулировочного вин 14и поводка 16 ограничителя осуществляется предварительная настрой ка устройства для профильного шлифования пластин, заключающаяся в уравновешивании параллелограмма и установлении такой величины вертикального перемещения шлифовального круга 4 относительно обрабатываемой пластины 2, чтобы она не превышала значения, при котором пластина с ма симально возможной толщиной выходит за пределы профильной канавки шлифовального круга 4. По окончании предварительной настройки включаютс приводы вращения столика 1 и шлифозального круга 4, посредством поворота кронштейна 3 в горизонтальной ;плоскости шлифовальный круг 4 подво дится к обрабатываемой пластине 2 средства подведения не показаны). При одновременном медленном вращении обрабатываемой пластины 2 (до 10 об./мин) и быстром вращении шлифовального круга 4 (до 10000 об./мин) происходит профильно шлифование пластины - процесс сняти фаски с ее кромок. В процессе обработки пшифовальный круг 4 прижимает ся к обрабатываемой пластине 2 посредством усилия демпфирующего устройства 13, обеспечивающего постоянное усилие резания. Если обрабатываемая пластина 2 имеет толщину, отличную от той, при которой была произведена предварительная настройка устройства для профильного шлифования, то под деист-, вием сил резания, действующих на шлифовальный круг 4, происходит самоустановление его профиля симметрично относительно обрабатываемой пластины 2 . Процесс самоустанавливания происходит следующим образом. Под действием приращения вертикальной составляющей силы резания происходит поворот соединительных планок 7 относительно осей 10, размещенных на кронштейне 8, в .результате чего пapaллeлoгpa tм перемещается и поднимает или опускает (в зависимости от знака приращения) кронштейн 3 со шлифовальным кругом 4 так, что последний устанавливается симметрично своим профилем относительно обрабатываемой пластины, обеспечивая слежение за ее толщиной. Так получается симметричный профиль пластины, при котором внутренние напряжения равномерно распределяются по контуру фаски, что.значительно снижает брак (до 2%), вызванный механическими повреждениями пластин на последующих операциях технологического цикла. Таким образом, предложенное устройство за счет обеспечения симметричного снятия фаски позволяет повысить качество обработки пластин, повысить их стойкость к механическим повреждениям на последующих операциях технологического цикла обработки и тем самым повысить выход годных полупроводниковых приборов примерно на 2%. Кроме .того, за счет исключения временных потерь на проведение периодической настройки устройства повышается производительность его работы. Формула изобретения Устройство для профильного шлифования кромок пластин, содержащее кронштейн с установленным на нем шлифовальным кругом с заданным профилем для шлифования и вращающийся столик для размещения обрабатываемой пластины, отличающееся тем, что, с целью повышения качества шлифования путем обеспечения сим 4етричности профиля кромок, оно снабжено дополнительным кронштейном, установленным с возможностью поворота в горизонтальной плоскости и связанным с основным кронштейном при помощи введенных в устройство двух планок,причем кронштейны и планки соединены в шарнирный параллелограмм. i Источники информации, принятые во внимание при экспертизе 1. Патент США № 4031667, кл. 51-105, 1977.

Авторы

Даты

1982-08-23—Публикация

1981-01-09—Подача