Изобретение относится к цветной металлургии, электрометаллургии кремния., получению порошкообразного кремния электролизом ия солевых безводных расплавов и может найти примене-, ние в производстве металлокерамичес- ких изделий, для получения элемен- , торганических соединений, сплавов

и др.

Целью изобретения является увеличение выхода по току и снижение температуры электролиза.

В состав предлагаемого низкотемпературного электролита для получения кремния входят следующие компр-. ненты: хлорид калия марки ч.д.а., °температура плавления 770 С, тетра- фторборат калия ч.д.а., температура плавления 530°С, гексафторсиликат калия ч.д.а., температура плавления 873°С, а в качестве диоксида-кремния использовали бон кварцевого стекла, температура плавления 1412 С. Исходные веп ества предварительно сушили

при 100-120°С, а затем прокаливали при 350-400°С до постоянной массы.

Источником кремния при электролизе расплавов служил его диоксид, который растворяли в смеси,(мае.%) 14,9; КС1 16,6; KBF4 68,5, с температурой плавления 442±5°С. Электролиз проводили в потенциостатическом режиме с применением потенциостата ПИ- 50-1 без защитной атмосферы. Напряжение на электродах было равно 1,6± iO,l В. э .

Расплав объемом 50 см находился в стеклоуглеродном тигле марки СУ- 2000..Анодом служила стеклоуглерод- ная пластина, катодом - никелевый стержень. Температуру электролита измеряли, платина-платинородиевой термопарой. Рентгенофазовый анализ продуктов электролиза выполняли на дифрактометре ДРОН-2. Количествен- -ное содержание кремния в катодном осадке определяли с помощью колориметра ФЗК-58М в виде

(Л

СЛ

4Ь 0 СЛ

СЛ

кремнемолибденовой гетерополикислоты .

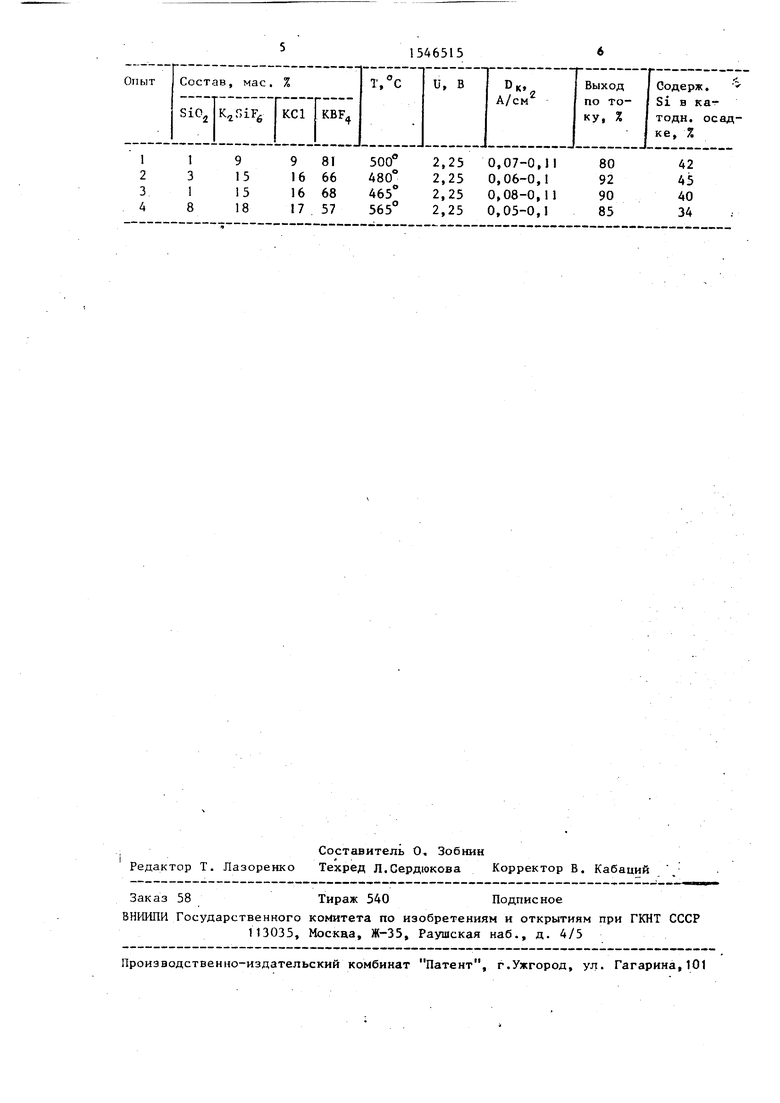

П р и м е р 1. В качестве электролита использовали солевую смесь с предельно минимальным содержанием 5Ю4, мас.%: SiOz I; K2SiF6 14,8; КС1 16,4; KBF 67,8, с температурой плавления 46015°С. Электролиз вели при 470110°С. Катодная плотность тока 0,07-0,12 А/см . Полученный катодный осадок отделяли от катода для удаления труднорастворимых фторидов, промывали водой и сушили при

О

100-120 С. В отмытом катодном осадке методом рентгенофазового анализа установлена фаза кремния, содержание которого в катодной группе было равным 40,5%. Выход по току 92%.

П р и м е р 2. Электролиз состава с оптимальным соотношением компонентов, мас.%: SiO 3; 14,45 КС1 16,1; KBF4 66,45, (температура плавления 475+5 С) вели при 485± ilO С. Электролит прозрачный, дос- таточно термически устойчив. Потеря массы при его нагреве до 550 С в течение 60 мин составила 1,1%, Катодная плотность тока изменялась от- 0,05 до 0,1 А/сме. Полученный грушевидный осадок отделяли от катода и подвергали гидрообработке, затем высушивали при 100-120 С. Рентгенофазовым анализом установлено наличие в катодном осадке кремния. Его содержание в груше равно 45%. Выход по току 95%.

П р и м е р 3. Кремний получали электроосаждением из смеси, содержащей предельно максимальное количество диоксида кремния, мас.%: SiO 8; KtSiF6 18; КС1 9; KBF4 65. Температура плавления равна 55015 С. Электролиз вели при 560±10°С. Катодная плотность тока составляла 0,04- 0,08 А/см . Катодный осадок охлаждали, отделяли от катода, подвергали гидрообработке и высушивали. Наличие кремния устанавливали методом

10

15

20

25

5465154

рентгенофазового анализа. Содержание кремния в катодном осадке равно 21%. Выход по току 90,7%.

Повышение концентрации диоксида кремния до 8 мас.% не оказало существенного влияния на выход по току кремния. Однако при повышенном содержании диоксида кремния повышается вязкость электролита, температура его плавления, уменьшается содержание кремния в катодном осадке, что ведет к усложнению процесса очистки полученного порошкообразного кремния от застывшего электролита. Поэтому увеличение содержания диоксида кремния в данном электролите считаем нецелесообразным. Изменение концентрации хлорида калия и гексафторсилика- та калия за предлагаемые пределы (9-17 и 9-18 мас.% соответственно), ° ведет к резкому увеличению температуры плавления электролита,

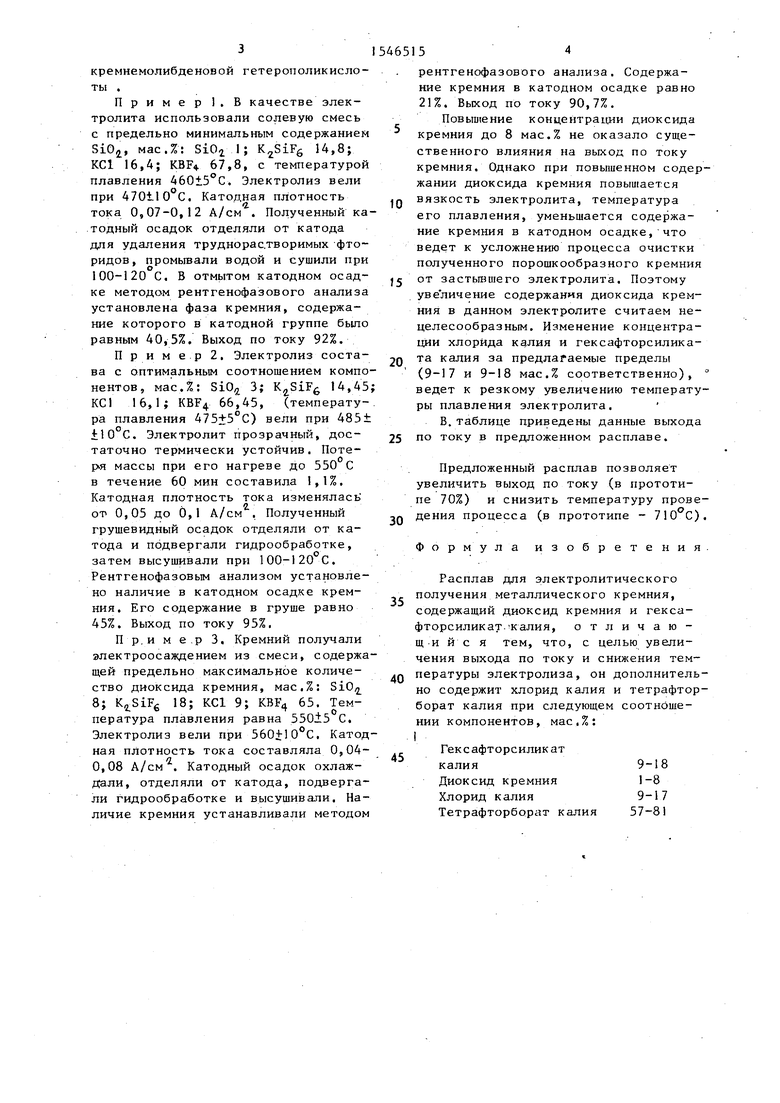

В. таблице приведены данные выхода по току в предложенном расплаве.

Предложенный расплав позволяет увеличить выход по току (в прототипе 70%) и снизить температуру прове

дения процесса (в прототипе - 710 С). Формула изобретения

Расплав для электролитического получения металлического кремния, содержащий диоксид кремния и гекса- фторсиликат калия, отличающийся тем, что, с целью увеличения выхода по току и снижения температуры электролиза, он дополнительно содержит хлорид калия и тетрафтор- борат калия при следующем соотношении компонентов, мас.%:

I

Гексафторсиликат

калия9-18

Диоксид кремния1-8

Хлорид калия9-17

Тетрафторборат калия57-81

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрохимический способ получения микродисперсных порошков гексаборидов металлов лантаноидной группы | 2019 |

|

RU2722753C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СПЛОШНЫХ СЛОЕВ КРЕМНИЯ | 2012 |

|

RU2491374C1 |

| Электрохимический способ получения микродисперсных порошков гексаборидов металлов лантаноидной группы, допированных кальцием | 2021 |

|

RU2781278C1 |

| Способ получения силицидов титана | 1989 |

|

SU1696591A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНО- И МИКРОВОЛОКОН КРЕМНИЯ ЭЛЕКТРОЛИЗОМ ДИОКСИДА КРЕМНИЯ ИЗ РАСПЛАВОВ СОЛЕЙ | 2010 |

|

RU2427526C1 |

| Способ электролитического получения микроразмерных пленок кремния из расплавленных солей | 2022 |

|

RU2797969C1 |

| Электролитический способ получения кремния из расплавленных солей | 2021 |

|

RU2775862C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО СИНТЕЗА ОСАДКОВ КРЕМНИЯ С РАЗВИТОЙ ПОВЕРХНОСТЬЮ ИЗ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2024 |

|

RU2840651C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ НАНО- ИЛИ МИКРОВОЛОКНИСТОЙ СТРУКТУРЫ | 2009 |

|

RU2399698C1 |

| Способ электрохимического получения компактных слоев металлического рения | 2017 |

|

RU2677452C1 |

Изобретение относится к области цветной металлургии и позволяет увеличить выход по току и снизить температуру электролиза. Это достигается расплавом для электролитического получения металлургического кремния, содержащего диоксид кремния гексафторсиликат калия, хлорид калия и тетрафторборат калия при следующем соотношении компонентов, мас.%

гексафторсиликат калия 9-18

диоксид кремния 1-8

хлорид калия 9-17

тетрафторборат калия 57-81. 1 табл.

| Электролит для получения металлического кремния электролизом из расплавов | 1973 |

|

SU460326A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-02-28—Публикация

1987-12-11—Подача