Изобретение относится к электрохимическому способу получения порошков гексаборидов металлов лантаноидной группы, допированных кальцием, которые могут найти применение в качестве эмиттеров, нейтронных поглотителей, термоэлектронных катодов, легирующих элементов, раскислителей, абразива.

Известен способ электролитического получения порошока гексаборида лантана (RU 2477340 опубл. 10.03.2013 г.) [1], в котором электролиз ведут в расплавленном электролите - растворителе, основным компонентом которого является эквимольная смесь хлоридов натрия и калия (0,5NaCl-0,5KCl) с добавками безводного хлорида лантана (LaCl3) и тетрафторбората калия (KBF4) в количествах 2,5÷5,0 и 8,0÷11,0 % соответственно. Атмосфера над расплавленным электролитом состоит из осушенного и очищенного аргона. Рабочая температура процесса составляет 700±10 °С. Преимуществом данного способа получения гексаборида лантана является относительно низкая рабочая температура электросинтеза 700 °С, хорошая растворимость электролита в воде, что облегчает очистку от него целевого продукта и удовлетворительная чистота продукта. Данным способом получают ультрадисперсный порошок гексаборида лантана (LaB6), получить порошки гексаборидов лантаноидов сложного состава, данным способом, невозможно.

Известен способ получения микродисперсных порошков гексаборидов металлов лантаноидной группы (RU 2722753 опубл. 03. 06. 2020 г.) [2]. В данном способе используют расплав состава (CaCl2 - CaO) с добавками оксида бора B2O3 и оксида получаемого лантаноида Ln2O3. В процессе электролиза концентрации B2O3 и Ln2O3 поддерживают постоянными в количествах, обеспечивающих атомное соотношение бора к лантаноиду B/Ln = 6 при их суммарной концентрации в расплаве 5-10 масс.% от массы электролита, при этом синтез гексаборидов лантаноидов осуществляют в атмосфере воздуха в интервале температур 800÷850 °С, при катодной плотности тока 0,3-0,5 А/см2.

Задачей изобретения является расширение возможностей получения микродисперсных порошков гексаборидов металлов лантаноидной группы путем их допирования кальцием.

Для этого предложен электрохимический способ получения микродисперсных порошков гексаборидов металлов лантаноидной группы, допированных кальцием. Способ включает электролиз расплава CaCl2 с добавками оксида бора B2O3, оксида получаемого лантаноида Ln2O3 и оксида кальция CaO при суммарной концентрации оксидов В2О3, СаО, Ln2O3 в расплаве 8-10 масс.% от массы электролита, процесс осуществляют в атмосфере воздуха в интервале температур 820÷850 °С при катодной плотности тока 0,4-0,5 А/см2, в процессе электролиза концентрации оксидов В2О3, СаО, Ln2O3 поддерживают постоянными при соотношении мольных долей Ca/Ln не менее 1 и не более 16.

В заявленном способе в начале процесса в электролизную ванну загружается обезвоженная соль CaCl2 с добавкой СаО. В присутствии оксида кальция растворимость оксида металла лантаноидной группы и добавки B2O3 многократно увеличивается в индивидуальном хлориде кальция с образованием диссоциированных соединений [Ca2+ + (B2O4)2-] и [Ln3+ + Ca2+ + (BO3)3-]. Первым на катоде согласно законам электрохимии, осаждается бор, затем идёт совместное электроосаждение бора, кальция и лантаноида с образованием смешанного гексаборида CaxLn1-xB6. Для осуществления этого процесса экспериментально подобраны концентрации компонентов расплава, а именно оксидов кальция, бора и лантаноида, от которых зависит состав конечного продукта.

Оптимальная с точки зрения выхода продукта по затраченному количеству электричества плотность тока для синтеза этого продукта варьируется от 0,4 до 0,5 А/см2, а применение температур электролиза от 820 до 850 °С вызвано необходимостью достаточно быстрого растворения в расплавленном электролите оксидов кальция, бора и лантаноида с одновременной диссоциацией на ионы.

При этом нижний предел температуры ограничен температурой плавления хлорида кальция, а верхний обусловлен тем, что при более высокой, чем 850 °С температуре быстро возрастает летучесть расплава с потерей CaCl2 в виде паров, а также ценного борсодержащего компонента в виде пара BOCl.

Технический результат, достигаемый изобретением, заключается в возможности получения порошков гексаборидов металлов лантаноидной группы, допированных кальцием.

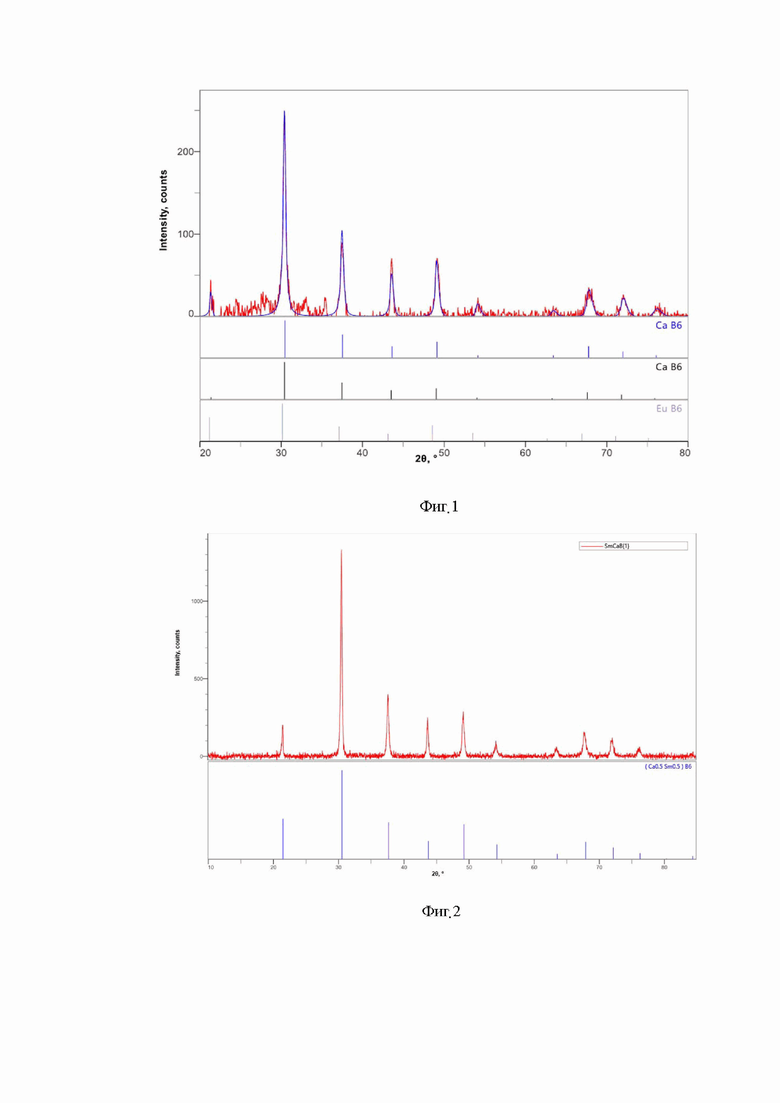

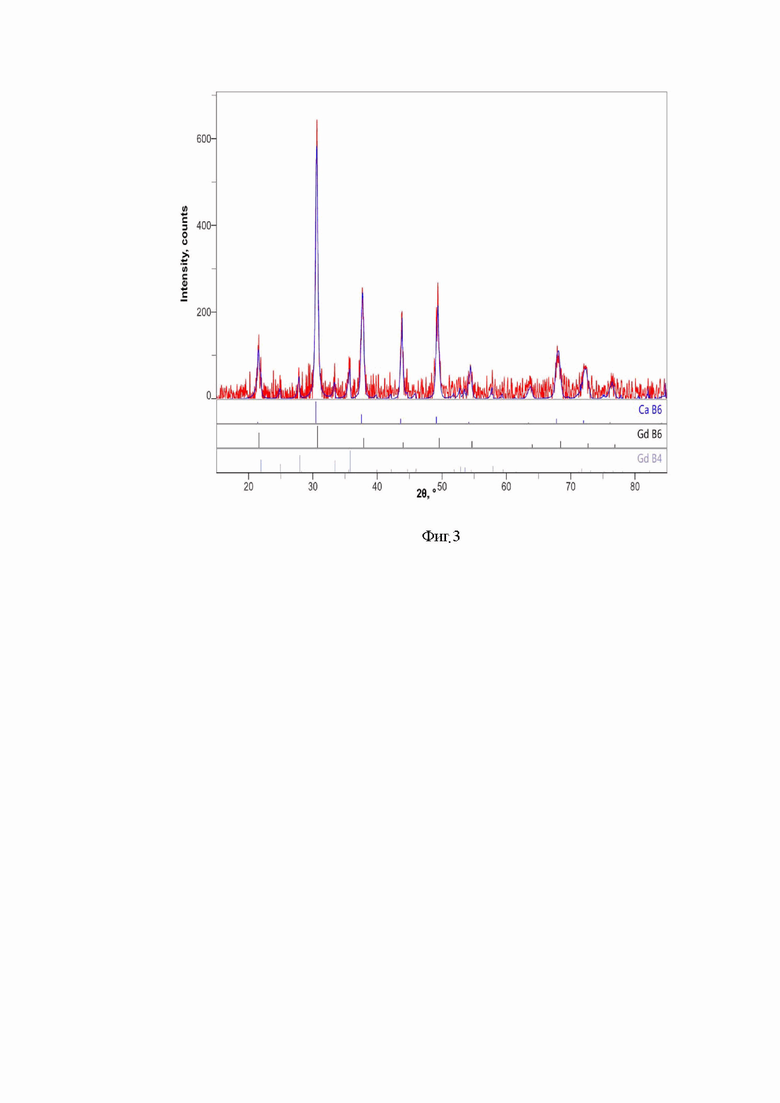

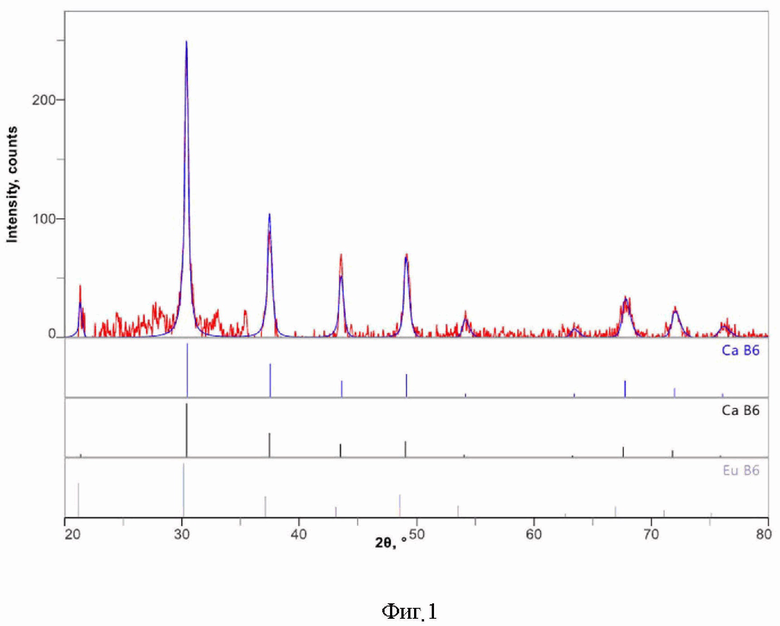

Изобретение иллюстрируется чертежами, где на фиг. 1 приведена рентгеновская дифрактограмма катодного осадка полученного гексаборида европия, допированного кальцием CaxEu1-xB6 (x=0,99); на фиг. 2 - рентгеновская дифрактограмма катодного осадка полученного гексаборида самария, допированного кальцием CaxSm1-xB6 (x=0,5); фиг. 3 - рентгеновская дифрактограмма катодного осадка полученного гексаборида гадолиния, допированного кальцием CaxGd1-xB6 (где x=0,4).

Способ осуществляли следующим образом. В качестве компонентов электролита использовали:

- Хлорид кальция (CaCl2) технический, кальцинированный, гранулированный, ГОСТ 450 - 77;

- Оксид кальция (CaO) - ГОСТ 8677-76;

- Оксид самария - ТУ 48-4-523-89;

- Оксид гадолиния - ТУ 48-4-523-89;

- Оксид европия ТУ - 48-4-523-90;

- Борный ангидрид (B2O3) - ТУ 6-09-17-249-88.

Все соли предварительно просушены при 200 °С для удаления остатков связанной воды и переплавлены, хранились в плотно запечатанных банках.

Все эксперименты проводились в корундовом тигле в воздушной атмосфере.

Наплавление ванны осуществляли следующим образом. Соль CaCl2 наплавляли в тигле при 820-850 °С. Сверху на расплав насыпали малыми порциями оксид кальция, оксид металла лантаноидной группы, который растворяется в расплаве. Затем порциями насыпали гранулы B2O3, которые по мере нагревания растворялись в расплаве CaCl2. После полного растворения В2О3 солевой расплав обычно становится прозрачным. В процессе наплавления и в ходе всего электролиза поддерживали соотношение борного ангидрида к хлориду кальция 2±0,1 мас. %.

При проведении электролиза в качестве электродов использовали графитовый анод и молибденовый катод. Рабочую часть анода и катода опускали в расплав, выше уровня расплава их защищали от окисления воздухом алундовыми трубками. Фазовый состав порошков гексаборидов лантаноидной группы определяли с помощью рентгеновского дифрактометра Rigaku D/Max - 2000, гранулометрический состав исследовали на лазерном дифракционном анализаторе Malvern Mastersizer 2000.

Пример 1. В корундовом тигле при температуре 850 °С было наплавлено 400 г расплава хлорида кальция, на который сверху был засыпан оксид кальция(5%), оксид европия(1%), а затем оксид бора(2%) из расчёта их суммарной концентрации 8 мас.%, остальное - хлорид кальция. Соотношение мольных долей между Ca(0,94) и Eu(0,06) при загрузке составило 15,6. После 10 мин выдержки в расплав были опущены графитовый анод и молибденовый катод. Вначале проводили очистной электролиз расплава в течение 60 мин для удаления растворённой воды. Далее электролиз по получению гексаборида европия, допированного кальцием (CaxEu1-xB6) вели при температуре 820 °С, а затем при постоянной величине тока 8 А и плотности тока ik=0,40 А/см2 в течение 2 часов.

После окончания электролиза катод с осадком вынимали из расплава и после остывания до комнатной температуры помещали в стеклянный стакан с кипящей дистиллированной водой, в котором осадок отмывали от остатков соли методом декантации. Далее осадок смывали в воронку на бумажный фильтр и дополнительно промывали разбавленной соляной кислотой (10%), затем дистиллированной водой. После этого промытый осадок вместе с фильтром сушили в сушильном шкафу при температуре 80 °С. После снятия с фильтра получали мелкодисперсный порошок малинового цвета массой 5 г. На фиг. 1 приведена рентгеновская дифрактограмма полученного катодного осадка. Рентгенофазовый анализ показал, что порошок представляет собой гексаборид CaxEu1-xB6 (x=0,99). Согласно результатам гранулометрического исследования размер частиц полученного порошка варьируется от 0,6 до 300 мкм. Элементный химический анализ показал наличие примесей алюминия, меди и железа, суммарное содержание которых составляет 0,9 мас. %. Теоретическая масса CaxEu1-xB6, вычисленная по закону Фарадея, должна быть 5,07 г, а в действительности получено 5 г. Таким образом, выход продукта по затраченному количеству электричества 8 А*час равен 98,6%. Производительность процесса 2,5 г/час.

Пример 2. В корундовом тигле при температуре 850 °С было наплавлено 400 г расплава хлорида кальция, на который сверху был засыпан оксид кальция(3%), оксид самария(5%), а затем оксид бора(2%) из расчёта их суммарной концентрации 10 мас.%, остальное - хлорид кальция. Соотношение мольных долей между Ca(0,65) и Sm(0,35) при загрузке составило 1,86. После 10 мин выдержки в расплав были опущены графитовый анод и молибденовый катод. Вначале проводили очистной электролиз расплава в течение 30 мин для удаления растворённой воды. Далее электролиз по получению гексаборида самария, допированного кальцием (CaxSm1-xB6) вели при температуре 850 °С, а затем при постоянной величине тока 8 А и плотности тока ik=0,50 А/см2 в течение 2 часов.

После окончания электролиза катод с осадком вынимали из расплава и после остывания до комнатной температуры помещали в стеклянный стакан с кипящей дистиллированной водой, в котором осадок отмывали от остатков соли методом декантации. Далее осадок смывали в воронку на бумажный фильтр и дополнительно промывали разбавленной соляной кислотой (10%), затем дистиллированной водой. После этого промытый осадок вместе с фильтром сушили в сушильном шкафу при температуре 80 °С. После снятия с фильтра получали мелкодисперсный порошок черного цвета массой 5 г. На фиг. 2 приведена рентгеновская дифрактограмма полученного катодного осадка. Рентгенофазовый анализ показал, что порошок представляет собой гексаборид CaxSm1-xB6 (x=0,5). Согласно результатам гранулометрического исследования размер частиц полученного порошка варьируется от 3 до 400 мкм. Элементный химический анализ показал наличие примесей алюминия, меди и железа, суммарное содержание которых составляет 0,79 мас.%. Теоретическая масса CaxSm1-xB6, вычисленная по закону Фарадея, должна быть 6 г, а в действительности получено 2 г. Таким образом, выход продукта по затраченному количеству электричества 8 А*час равен 33%. Производительность процесса 1,25 г/час.

Пример 3. В корундовом тигле при температуре 850 °С было наплавлено 400 г расплава хлорида кальция, на который сверху был засыпан оксид кальция(2%), оксид гадолиния(5%), а затем оксид бора(2%) из расчёта их суммарной концентрации 9 мас. %, остальное - хлорид кальция. Соотношение мольных долей между Ca(0,56) и Gd(0,44) при загрузке составило 1,29. После 10 мин выдержки в расплав были опущены графитовый анод и молибденовый катод. Вначале проводили очистной электролиз расплава в течение 60 мин для удаления растворённой воды. Далее электролиз по получению гексаборида гадолиния, допированного кальцием (CaxGd1-xB6) вели при температуре 850 °С, а затем при постоянной величине тока 8 А и плотности тока ik=0,50 А/см2 в течение 5 часов.

После окончания электролиза катод с осадком вынимали из расплава и после остывания до комнатной температуры помещали в стеклянный стакан с кипящей дистиллированной водой, в котором осадок отмывали от остатков соли методом декантации. Далее осадок смывали в воронку на бумажный фильтр и дополнительно промывали разбавленной соляной кислотой (10%), затем дистиллированной водой. После этого промытый осадок вместе с фильтром сушили в сушильном шкафу при температуре 80 °С. После снятия с фильтра получали мелкодисперсный порошок синего цвета массой 6 г. На фиг. 3 приведена рентгеновская дифрактограмма полученного катодного осадка. Рентгенофазовый анализ показал, что порошок представляет собой смесь гексаборида CaxGd1-xB6 (где x=0,4) и GdB4. Согласно результатам гранулометрического исследования размер частиц полученного порошка варьируется от 1 до 350 мкм. Элементный химический анализ показал наличие примесей алюминия, магния и железа, суммарное содержание которых составляет 0,45 мас.%. Теоретическая масса смеси гексаборида CaxGd1-xB6 (где x=0,4) и GdB4, вычисленная по закону Фарадея, должна быть 8,4 г, а в действительности получено 6 г. Таким образом, выход продукта по затраченному количеству электричества 8 А*час равен 71%. Производительность процесса 1,2 г/час.

Таким образом, получены порошки гексаборидов металлов лантаноидной группы, допированных кальцием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрохимический способ получения микродисперсных порошков гексаборидов металлов лантаноидной группы | 2019 |

|

RU2722753C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ГЕКСАБОРИДА КАЛЬЦИЯ | 2013 |

|

RU2539593C1 |

| Электрохимический способ получения порошков гексаборидов стронция и бария | 2017 |

|

RU2658835C1 |

| СПОСОБ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В РАСПЛАВЕ, СОДЕРЖАЩЕМ ОКСИД БОРА | 2011 |

|

RU2478737C1 |

| Электрохимический способ получения борида молибдена | 2015 |

|

RU2629188C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА ГЕКСАБОРИДА ИТТРИЯ | 2009 |

|

RU2448044C2 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ГЕКСАБОРИДА ЦЕРИЯ | 2011 |

|

RU2466090C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА ГЕКСАБОРИДА ЦЕРИЯ | 2013 |

|

RU2540277C1 |

| Способ электрохимического получения компактных слоев металлического рения | 2017 |

|

RU2677452C1 |

| Способ электролитического получения микроразмерных пленок кремния из расплавленных солей | 2022 |

|

RU2797969C1 |

Изобретение относится к электрохимическому способу получения микродисперсных порошков гексаборидов металлов лантаноидной группы, допированных кальцием. Способ включает электролиз расплава CaCl2 с добавками оксида бора B2O3, оксида получаемого лантаноида Ln2O3 и оксида кальция CaO при суммарной концентрации оксидов В2О3, СаО, Ln2O3 в расплаве 8-10 масс.% от массы электролита, процесс осуществляют в атмосфере воздуха в интервале температур 820÷850 °С при катодной плотности тока 0,4-0,5 А/см2, в процессе электролиза концентрации оксидов В2О3, СаО, Ln2O3 поддерживают постоянными при соотношении мольных долей Ca/Ln не менее 1 и не более 16. Способ позволяет получить сложные гексабориды металлов лантаноидной группы, допированные кальцием. 3 ил., 3 пр.

Электрохимический способ получения микродисперсных порошков гексаборидов металлов лантаноидной группы, допированных кальцием, включающий электролиз расплава CaCl2 с добавками оксида бора B2O3, оксида получаемого лантаноида Ln2O3 и оксида кальция CaO при суммарной концентрации оксидов В2О3, СаО, Ln2O3 в расплаве 8-10 масс.% от массы электролита, процесс осуществляют в атмосфере воздуха в интервале температур 820÷850 °С при катодной плотности тока 0,4-0,5 А/см2, в процессе электролиза концентрации оксидов В2О3, СаО, Ln2O3 поддерживают постоянными при соотношении мольных долей Ca/Ln не менее 1 и не более 16.

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ГЕКСАБОРИДА ЛАНТАНА | 2011 |

|

RU2477340C2 |

| RU 2015118692 A, 10.12.2016 | |||

| IN 200700695 I1, 03.04.2009 | |||

| Электрохимический способ получения микродисперсных порошков гексаборидов металлов лантаноидной группы | 2019 |

|

RU2722753C1 |

Авторы

Даты

2022-10-11—Публикация

2021-12-17—Подача