Изобретение относится к способу получения фталатов алифатических спиртов, которые находят применение в качестве пластификаторов различных полимеров.

Целью изобретения является улучшение и стабилизация качества эфира.

Синтез фталатов осуществляют на установке, которая состоит из емкостного аппарата с мешалкой объемом 16 м3, снабженного змеевиками для нагрева и рубашкой для охлаждения, насадочной ректификационной колонны высотой 7 м и диаметром 0,4 м, соединенной с холодильником и флорентийским сосудом, и сборника для воды. Фталаты получают взаимодействием фталевого ангидрида с высшими алифатическими спиртами в присутствии алкоксититанатов в качестве катализатора.

Установка для очистки эфира-сырца включает емкостной аппарат с мешалкой объемом 16 м3, аналогичный по конструкции реактору-эфиризатору. Аппарат оборудован барботером для подачи "острого" пара, соединен с холодильником и приемником отгона избыточного спирта и конденсата "острого" пара.

П р и м е р 1 (по прототипу). На указанной установке получают ди-(2-этилгексил)фталат (ДОФ) взаимодействием фталевого ангидрида (ФА) и 2-этилгексанола (2-ЭГ) в присутствии тетрабутокситината (ТБТ) в качестве катализатора.

В аппарат загружают 3000 кг ФА, 7400 кг 2-ЭГ, в том числе 5250 кг свежего и 2150 кг оборотного, полученного от предыдущей операции со стадии отгонки избыточного спирта, и 3,5 кг ТБТ. По окончании загрузки сырья в змеевики реактора подают пар и начинают нагрев реакционной массы при атмосферном давлении (101,3 кПа) до температуры 190оС и в дальнейшем ведут этерификацию при этой температуре, снижая постепенно давление таким образом, чтобы скорость отгона 2-ЭГ и реакционной воды составляла 1,5-1,3 м3/ч (скорость отгона воды в процессе синтеза составляет 0,08-0,005 м3/ч). Давление в конце синтеза составляет 40 кПа. Пары спирта и реакционной воды через ректификационную колонну направляют в холодильник, конденсат стекает во флорентийский сосуд, в котором он расслаивается на водный и спиртовой слои. Верхний (спиртовой) слой направляют на орошение колонны, а воду выводят на ректификационную установку для очистки. Синтез ведут до достижения кислотного числа эфира-сырца 0,4-0,5 мг КОН/г, а затем проводят очистку последнего известным способом на описанной установке: избыточный спирт отгоняют "острым" перегретым паром при температуре 170-180оС и давлении 20 кПа; расход "острого" пара составляет 400 кг на 1 т продукта, температура пара 175-185оС. Далее эфир-сырец охлаждают до температуры 80оС и обрабатывают 15% -ной суспензией угля и глины в 4% -ном водном растворе кальцинированной соды, расход суспензии составляет 50 кг на 1 т эфира-сырца. Затем при температуре 120оС и давлении 40 кПа отгоняют воду, а эфир-сырец отфильтровывают. Выход целевого продукта 7860 кг, что соответствует 99,4% .

Состав потока жидкости, поступающей в реактор-эфиризатор, анализируют на содержание основного вещества - спирта - по гидроксильному числу. Содержание 2-ЭГ в потоке, поступающем в эфиризатор в примере 1, колебалось от 87 до 93% (следует учитывать, что колебания содержания основного вещества частично связаны с перебросами во время синтеза части ДОФ из реактора в ректификационную колонну.

Аналогично проводят еще 18 операций синтеза, избыточный спирт, отогнанный от эфира-сырца после каждой операции, полностью загружают на последующую операцию синтеза. В каждой операции определяют цветность эфира-сырца после синтеза и готового продукта по платинокобальтовой шкале.

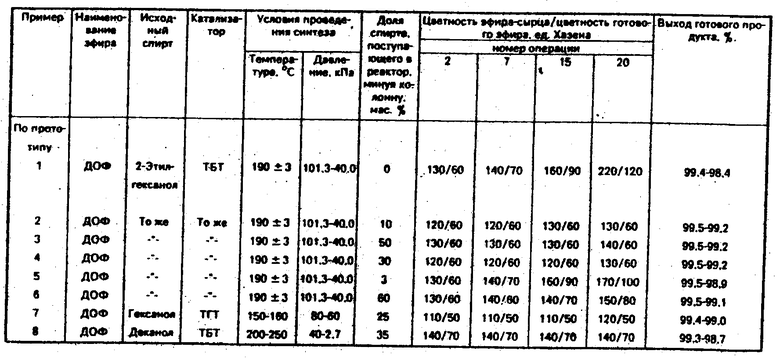

Условия проведения синтеза и результаты эксперимента приведены в таблице.

П р и м е р 2. Синтез ДОФ проводят аналогично примеру 1, подавая лишь часть спирта на орошение колонны, - верхний (спиртовой) слой из флорентийского сосуда разделяют с помощью пропорционального регулятора на два потока: первый, в количестве 1,28-1,17 м3/ч, направляют на орошение колонны, второй, в количестве 0,14-0,13 м3/ч, направляют непосредственно в реактор, минуя колонну. Выход целевого продукта составляет 7865 кг, что соответствует 99,5% . Содержание 2-ЭГ в потоке, поступающем в эфиризатор, колебалось от 92 до 96% .

Условия проведения синтеза и результаты эксперимента приведены в таблице.

П р и м е р ы 3-6. Синтез ДОФ проводят аналогично примеру 2, изменяя лишь поток спирта, подаваемого непосредственно в реактор, минуя ректификационную колонну.

Условия проведения синтеза и результаты эксперимента приведены в таблице.

П р и м е р 7. На установке аналогично примеру 2 получают дигексилфталат (ДГФ) в присутствии катализатора-тетрагексилтитаната (ТГТ).

Условия проведения синтеза и результаты эксперимента приведены в таблице.

П р и м е р 8. На установке аналогично примеру 2 получают дидецилфталат (ДДФ) в присутствии катализатора ТБТ.

Условия проведения синтеза и результаты эксперимента приведены в таблице.

Таким образом, способ получения эфиров алифатических спиртов и фталевого ангидрида позволяет улучшить и стабилизировать цветность получаемого эфира, характеризующую качество получаемого эфира. Постоянство цвета эфира при многократных синтезах позволяет обеспечить ритмичную работу всей технологической линии и сократить расход сорбентов. (56) Обзоры по отдельным производствам химической промышленности. М. : НИИТЭХИМ, 1973, вып. 37, с. 32-42.

Патент США N 3476796, кл. 260-475, 04.11.69.

Патент Великобритании N 1134975, кл. С 2 С, 27.11.68.

Патент Великобритании N 1086132, кл. С 2 С, 04.10.67.

Технологический регламент производства диоктилфталата 108 ПО "Уралхимпласт".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ | 1992 |

|

RU2034826C1 |

| Способ получения фталатов | 1978 |

|

SU739063A1 |

| Способ очистки сложных эфиров | 1979 |

|

SU889655A1 |

| СПОСОБ ОЧИСТКИ РЕАКТОРОВ ДЛЯ СИНТЕЗА СЛОЖНЫХ ЭФИРОВ | 1992 |

|

RU2011444C1 |

| Способ получения сложных эфиров | 1976 |

|

SU589740A1 |

| Способ получения сложных эфиров | 1982 |

|

SU1068418A1 |

| Способ получения фталатов | 1980 |

|

SU1022964A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2064923C1 |

| Способ получения сложных эфиров карбоновых кислот | 1976 |

|

SU698979A1 |

| Способ получения сложных эфиров | 1979 |

|

SU1038335A1 |

Изобретение касается производных фталевой кислоты, в частности получения сложных эфиров фталевой кислоты и алифатических C6-C10 -спиртов. Цель изобретения - улучшение и стабилизация качества целевого эфира. Получение эфира ведут этерификацией спиртов фталевым ангидридом при 150 - 250С и давлении от 101,3 до 2,7 кПа в присутствии титансодержащего катализатора с отгонкой реакционной воды и спирта. Их далее разгоняют в ректификационной колонне с разделением конденсата на водную и спиртовую фазы. Первую фазу частично используют в виде орошения при ректификации, а 10 - 50% подают непосредственно в рекционную зону. Далее эфир-сырец очищают от кислотных компонентов и избыточного спирта обработкой сорбентами, фильтрацией. Эти условия повышают стабильность процесса и повышают качество целевого эфира (цветность по Хазену снижается с 60 - 120 до 60 ед за 20 циклов) при сохранении высокого выхода (99,2% ). 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ФТАЛАТОВ путем этерификации фталевого ангидрида алифатическим спиртом с числом углеродных атомов от 6 до 10 при температуре 150 - 250oС и давлении от 101,3 до 2,7 кПа в присутствии титансодержащего катализатора этерификации с отгонкой паров реакционной воды и спирта через ректификационную колонну, их конденсацией и разделением на спиртовую и водную фазы, подачей спиртовой фазы на орошение колонны с возвратом в зону реакции и выводом водной фазы из процесса с последующей очисткой эфира-сырца от кислотных компонентов и избыточного спирта, обработкой сорбентом и фильтрацией, отличающийся тем, что, с целью улучшения и стабилизации качества эфира, 10 - 50% спиртовой фазы подают непосредственно после разделения фаз в зону реакции.

Авторы

Даты

1994-02-15—Публикация

1986-12-26—Подача