Изобретение относится к металлургии, в частности к разработке составов чугуна для прокатных валков.

Цель изобретения - повышение динамической твердости, ударной вязкости рабочего слоя валка и снижение спада твердости в рабочем слое.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Увеличение содержания углерода приводит к повышению твердости рабочего слоя отбеленных валков. При концентрации углерода более 4,0% снижается термическая усталость рабочего слоя и его вязкость.

При снижении содержания кремния менее 0,2% в расплаве чугуна

снижается количество неметаллических центров графитизации, что не позволяет получить заданную глубину отбеленного слоя валков и увеличивает спад твердости по глубине рабочего слоя валков. При увеличении содержания кремния бопее 1,0% в расплаве чугуна увеличивается степень графитизации, что- снижает глубину отбела, повышается чувствительность к скорости охлаждения и снижается вязкость отбеленного слоя валков.

Состав предлагаемого чугуна по углероду и кремнию сбапансирован так, что при углеродном эквиваленте менее 3,5% в чугуне наблюдается повышенная газонасьпценность, а при углеродном эквиваленте бопее 4,2%

сд

4ъ

00

го

Јь vj

повышается чувствительность к скорости охлаждения, что приводит к снижению и неравномерному распределению твердости по сечению валков.

Заметное влияние на свойства чугуна хром проявляет при концентрации 0,3%. Повышение содержания хрома увеличивает глубину чистого и общего отбела, а также твердость чугуна и однородность рабочего слоя валков. Ограничение концентрации хрома (1Р0% необходимо для снижения хрупкости чугуна.

Нижний предел содержания никеля выбран из условия начала воздействия на структуру и свойства чугуна, а верхний предел - из экономических соображений и достижения необходимого уровня свойств.

Повышение концентрации никеля в чугуне до 1,0% в сочетании с карбидо образующими элементами (марганцем, хромом, ванадием) повышает твердость и износостойкость чугуна, снижает его чувствительность к скорости охлаждения, повышает вязкость и глубину отбеленного рабочего слоя валков.

При содержании в чугуне 0,1-0,5% молибдена обеспечивается снижение чувствительности чугуна к скорости охлаждения, равномерный спад твердости по сечению валков, повышение вязкости и твердости, теплопроводности и термической усталости до 500°С.

Уменьшение содержания молибдена ченее 0,1% приводит к снижению вяз- Кости и твердости, к повышению чувствительности к скорости охлажде- ния, повышенному спаду твердости по сечению валков.

Введение в чугун молибдена свыше 0,5% приводит к образованию трещин Из-за сильно выраженной столбчатой И грубозернистой, структуры.

Повышение концентрации меди при- Водит к повышению дисперсности и однородности перлита, снижению спада твердости по сечению валков.

При содержании меди свыше 0,3% в сочетании с никелем снижается от- беливаемость чугуна и его твердость, атпри содержании меди менее 0,01% не Проявляется ее влияние на свойства чугуна.

Титан в указанных пределах (0,01- 0,3%) повышает однородность отбеленного слоя и его вязкость. Присадка

Q

5 0

5

Q

д

5

5

5

титана менее 0,01% не оказывает заметного влияния на свойства чугуна, а ввод титана больше верхнего предела увеличивает количество и размеры нитридов титана, что снижает свой1- ства чугуна.

Концентрация ванадия 0,01-0,15% приводит к повышению вязкости отбеленного слоя, подавлению графитиза- ции, стабилизации карбидов, повышению твердости и снижению чувствительности к скорости охлаждения.

Содержание ванадия менее 0,01% неэффективно, а при его концентрации более 0,15% увеличивается переходная зона валков и неравномерность спада твердости по сечению валков.

Содержание фосфора 0,05-0,5% способствует предотвращению образования трещин при кристаллизации валков и повышению жидкотекучести и износостойкости. При больших концентрациях фосфор снижает прочность чугуна. Ввод фосфора менее его нижнего предела не оказывает влияние на кристаллизацию чугуна и его свойства.

Алюминий в пределах 0,01-0,2% раскисляет чугун, измельчает первичную структуру. Содержание алюминия более 0,2% приводит к образованию неметаллических включений глинозема, приводящих к образованию трещин.

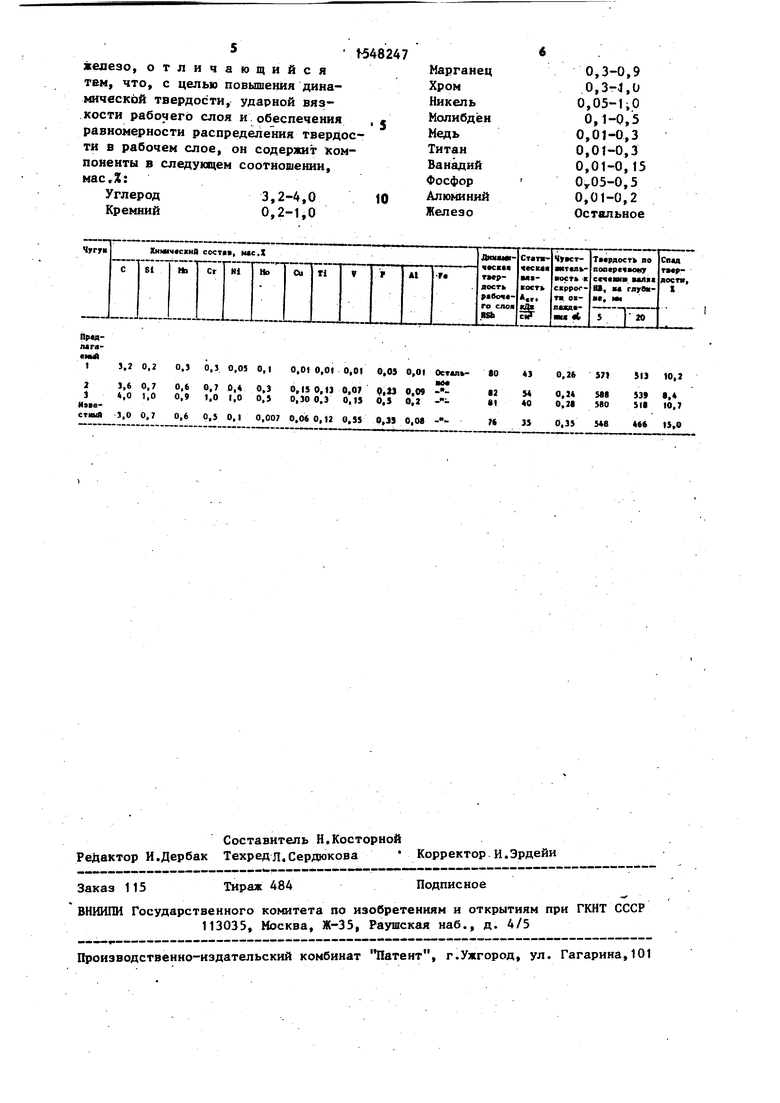

Пример. Выплавку чугунов производят в индукционных печах с кислой футеровкой емкостью 120 кг. В качестве шихтовых материалов используют стальной лом, чугун чушковый валковый, чугун чушковый передельный, ферросилиций, ферромарганец, феррохром, никель, ферромолибден, . медь электролизную, ферротитан,феррованадий, феррофосфор.

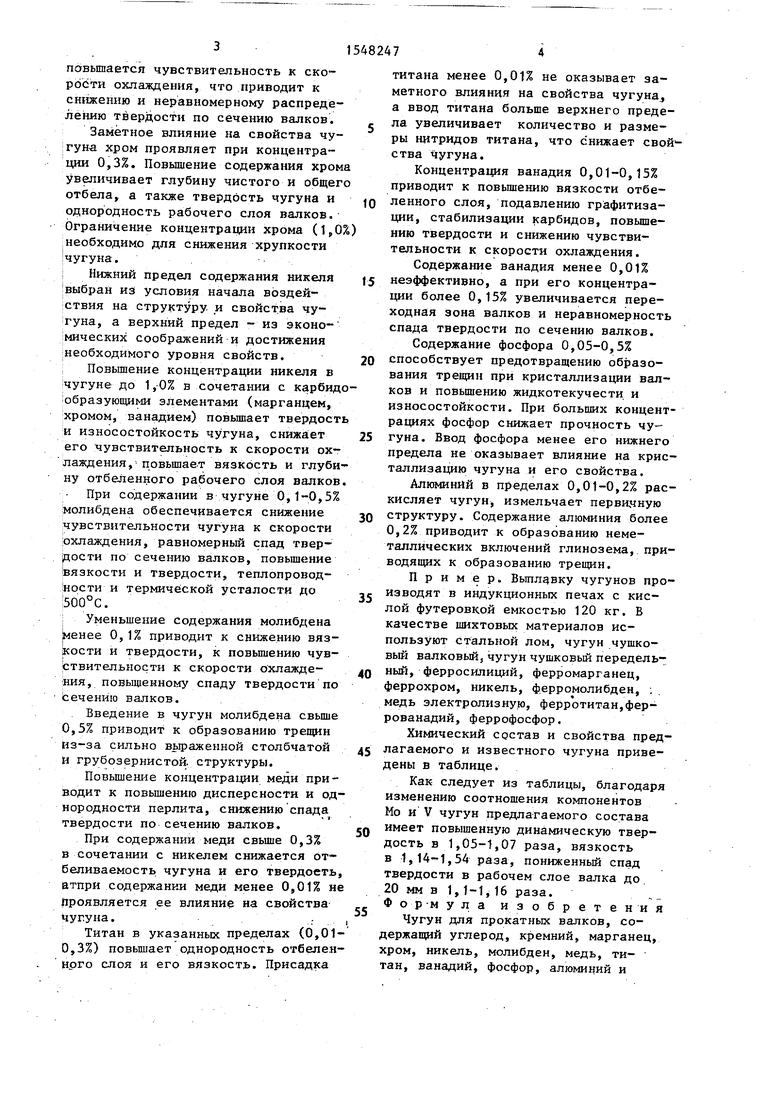

Химический состав и свойства предлагаемого и известного чугуна приведены в таблице.

Как следует из таблицы, благодаря изменению соотношения компонентов Мо и V чугун предлагаемого состава имеет повышенную динамическую твердость в 1,05-1,07 раза, вязкость в 1,14-1,54 раза, пониженный спад твердости в рабочем слое валка до 20 мм в 1,1-1,16 раза. Формула изобретения

Чугун для прокатных валков, содержащий углерод, кремний, марганец, хром, никель, молибден, медь, титан, ванадий, фосфор, алюминий и

5 h5482

железо, отличающийся тем, что, с целью повышения динамической твердости, ударной вязкости рабочего слоя и обеспечения , равномерности распределения твердости в рабочем слое, он содержит компоненты в следующем соотношении, мас.%:

Углерод3,2-4,010

Кремний0,2-1,0

0,3-0,9

О,3-4,U

0,05-1,0

0,1-0,5

0,01-0,3

0,01-0,3

0,01-0,15

0У05-0,5

0,01-0,2

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для прокатных валков | 1987 |

|

SU1516505A1 |

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

| Чугун | 1978 |

|

SU742481A1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| Легированный белый чугун для отливки мукомольных валков | 1983 |

|

SU1164302A1 |

| Чугун для прокатных валков | 1988 |

|

SU1636471A1 |

| Чугун для валков | 1982 |

|

SU1121309A1 |

| Чугун для рабочего слоя мукомольных валков | 1990 |

|

SU1726551A1 |

| Чугун для прокатных валков | 1985 |

|

SU1323603A1 |

Изобретение относится к металлургии и может быть использовано при производстве прокатных валков. Цель изобретения - повышение динамической твердости, ударной вязкости рабочего слоя валка и обеспечение равномерности распределения твердости в рабочем слое. Новый чугун содержит компоненты в следующем соотношении, мас.%: C 3,2-4,0

SI 0,2-1,0

MN 0,3-0,9

CR 0,3-1,0

NI 0,05-1,0

MO 0,1-0,5

CU 0,01-0,3

TI 0,01-0,3

V 0,01-0,15

P 0,05-0,5

AL 0,01-0,2, FE остальное. Изменение в составе предложенного чугуна содержания V и MO позволило повысить динамическую твердость в 1,05-1,07 раза, ударную вязкость в 1,14-1,54 раза, а также уменьшить спад твердости на глубину до 20 мм в 1,1-1,16 раза. 1 табл.

3,2 0,2

0.) 0,1 0,0 0,1

0,01 0,01 0,01 0,05 0,01 Остал -«О41

яле

3,6 0,7 0,6 0,7 0,4 0,3 0,150,13 0,07 0,23 0,09 - -1254

4,0 1,0 0,9 1,0 1,0 0,5 0,300,3 0,15 0,5 0,2 - -8140 3,0 0,7 0,6 0,5 0.1 0,007 0,060,12 0.55 0.3J 0,0в - -7«35

0,26 571513 tO,2

581

580

548

539

518

8,4 10,7

466 (5,0

| Чугун | 1978 |

|

SU836186A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1120030A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-03-07—Публикация

1988-06-23—Подача