Изобретение относится к обработке длинномерных деталей на поточных механизированных линиях и может быть использовано, например, в вагоностроении при производстве боковых балок вагонов.

Целью изобретения является снижение трудоемкости переналадки линии.

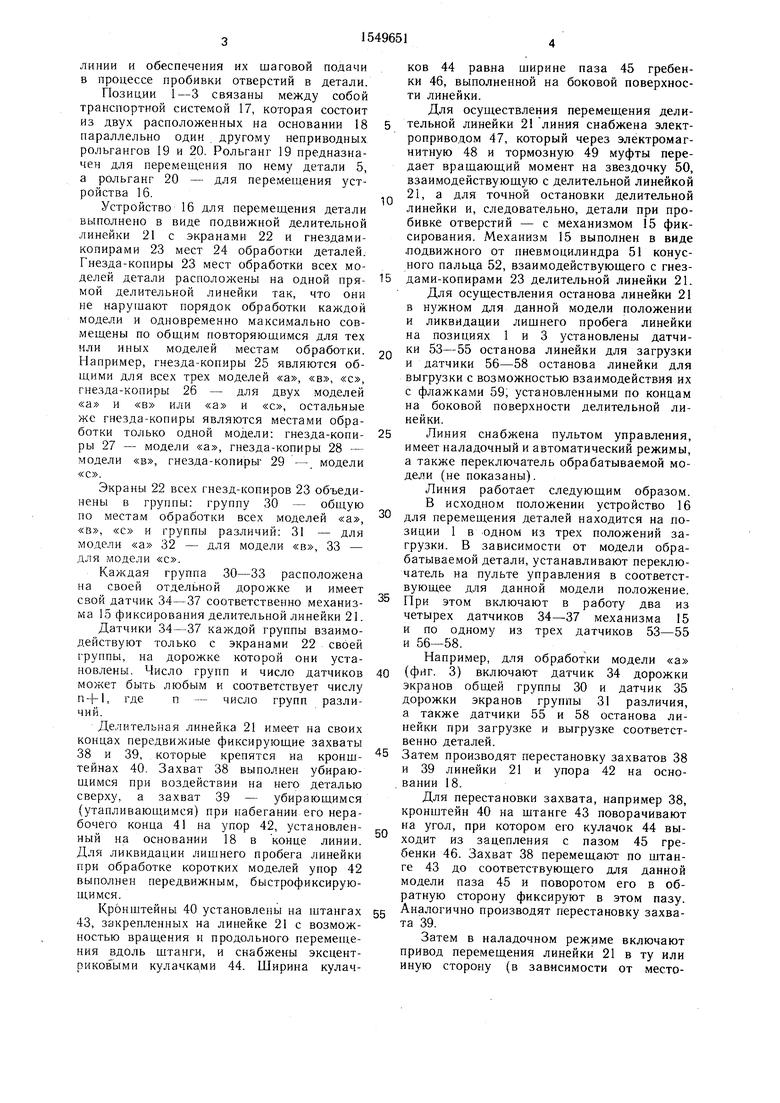

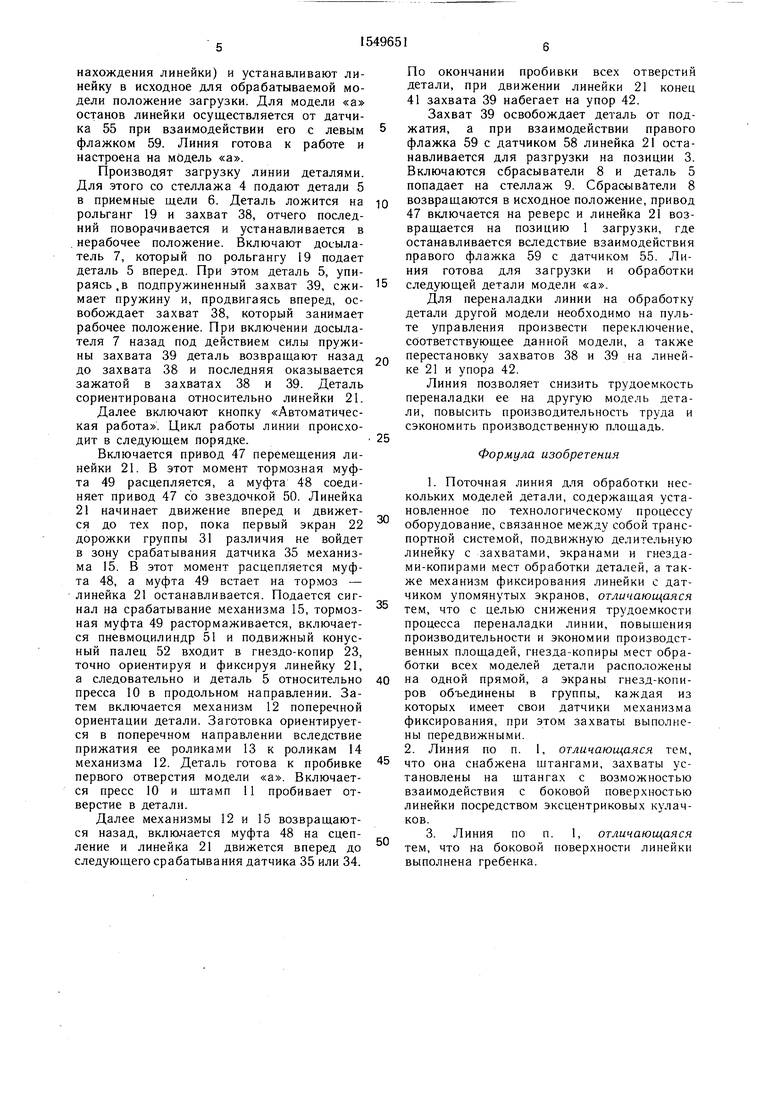

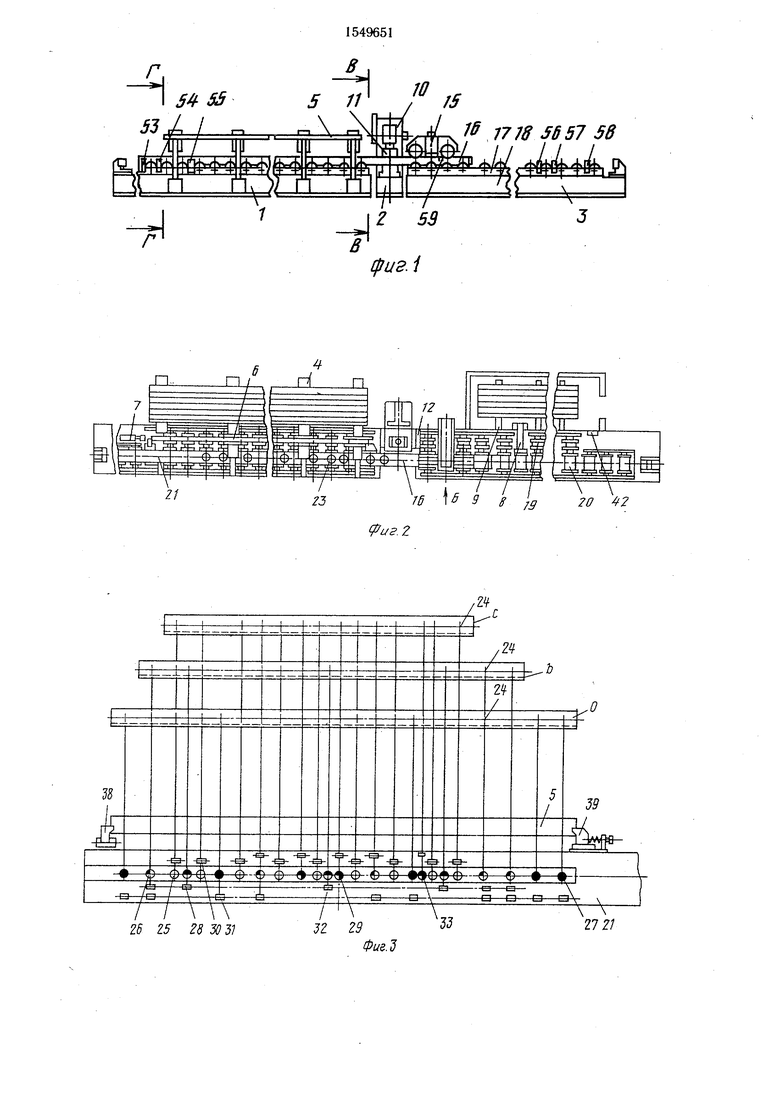

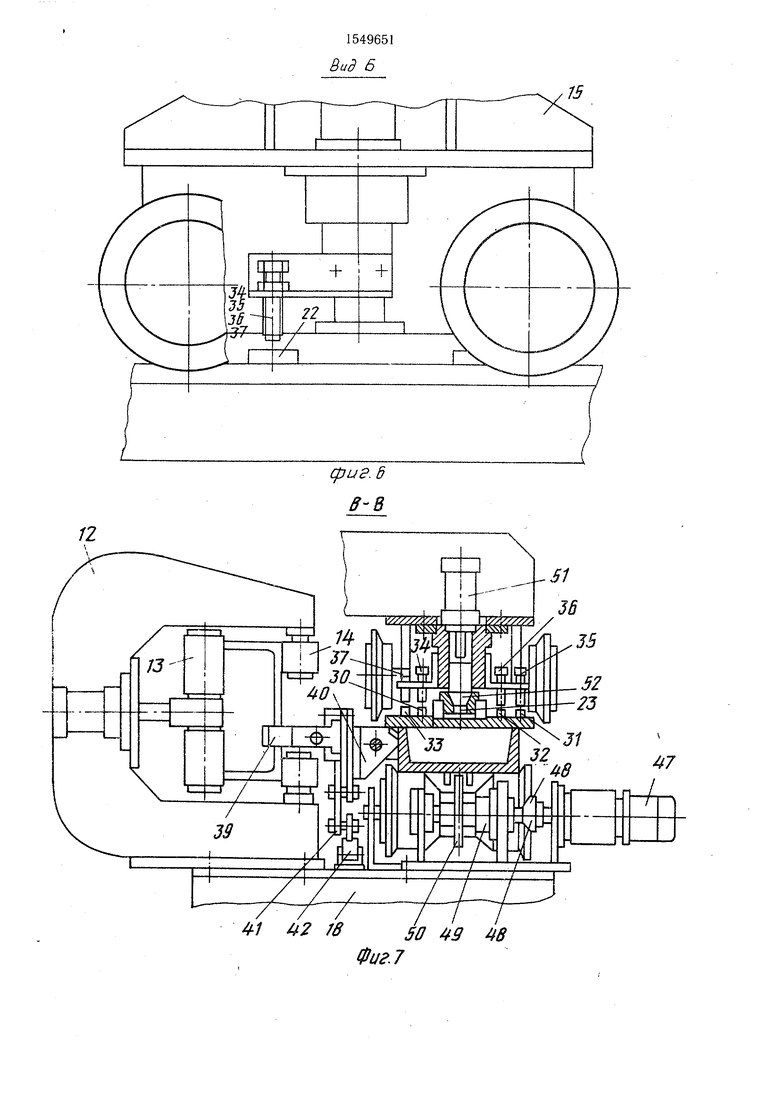

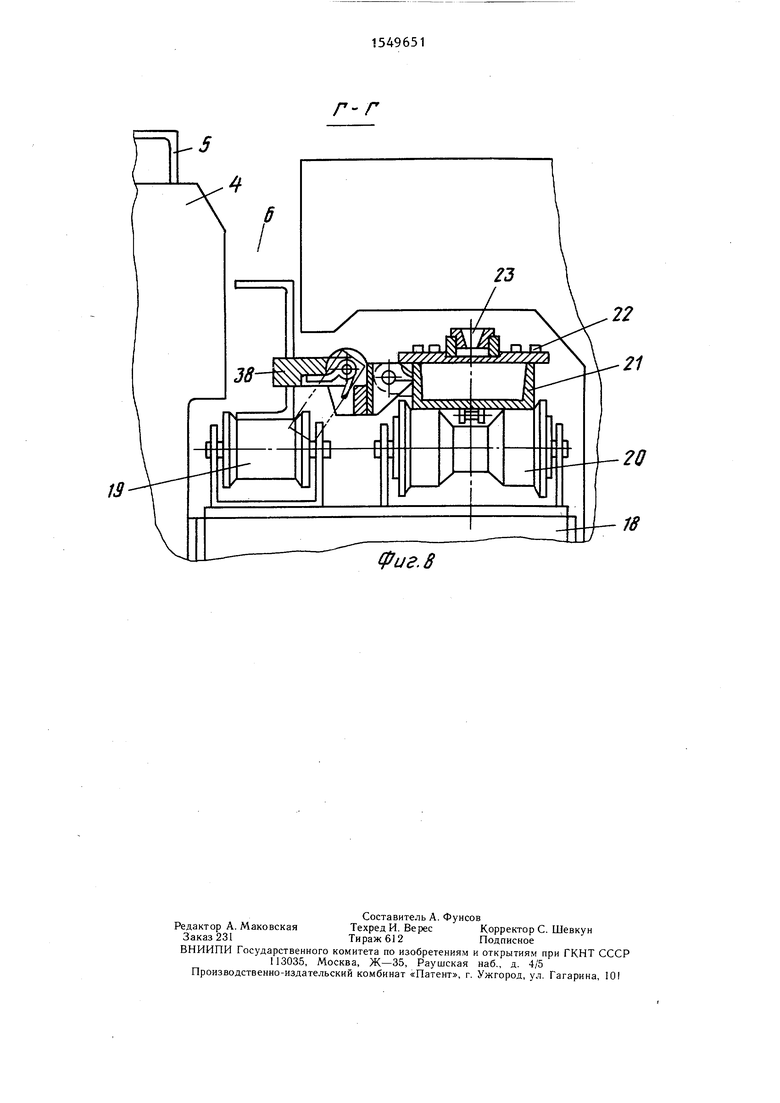

На фиг. 1 показана поточная линия, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - модели обрабатываемых деталей и делительная линейка для них; на фиг. 4 - концы делительной линейки с захватами; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - вид Б на фиг. 2- на фиг. 7 - разрез В-В на фиг. 1; на фиг. 8 - разрез Г-Г на фиг. 1.

Поточная линия для обработки нескольких моделей детали состоит из трех позиций: позиции 1 загрузки деталей в линию, позиции 2 пробивки отверстий в детали и позиции 3 выгрузки деталей.

Позиция 1 загрузки включает в себя стеллаж 4 для деталей 5 с загрузочными щелями 6 и досылатель 7 Позиция 3 вырузки содержит сбрасыватель 8 и стеллаж 9. Позиция 2 пробивки отверстий в детали состоит из пресса 10 со штампом И, механизма 12 поперечной ориентации детали с подвижными прижимными роликами 13 и неподвижными базовыми роликами 14, механизма 15 фиксирования устройства 16 лля перемещения детали вдоль

ел

4 СО

О

сд

линии и обеспечения их шаговой подачи в процессе пробивки отверстий в детали.

Позиции 1-3 связаны между собой транспортной системой 17, которая состоит из двух расположенных на основании 18 параллельно один другому неприводных рольгангов 19 и 20. Рольганг 19 предназначен для перемещения по нему детали 5, а рольганг 20 - для перемещения устройства 16.

Устройство 16 для перемещения детали выполнено в виде подвижной делительной линейки 21 с экранами 22 и гнездами- копирами 23 мест 24 обработки деталей. Гнезда-копиры 23 мест обработки всех моделей детали расположены на одной прямой делительной линейки так, что они не нарушают порядок обработки каждой модели и одновременно максимально совмещены по общим повторяющимся для тех или иных моделей местам обработки. Например, гнезда-копиры 25 являются общими для всех трех моделей «а, «в, «с, гнезда-копиры 26 - для двух моделей «а и «в или «а и «с, остальные же гнезда-копиры являются местами обработки только одной модели: гнезда-копиры 27 - модели «а, гнезда-копиры 28 - модели «в, гнезда-копиры 29 - модели «с.

Экраны 22 всех гнезд-копиров 23 объединены в группы: группу 30 - общую по местам обработки всех моделей «а, «в, «с и группы различий: 31 - для модели «а 32 - для модели «в, 33 - для модели «с.

Каждая группа 30-33 расположена на своей отдельной дорожке и имеет свой датчик 34-37 соответственно механизма 15 фиксирования делительной линейки 21.

Датчики 34-37 каждой группы взаимодействуют только с экранами 22 своей группы, на дорожке которой они установлены. Число групп и число датчиков может быть любым и соответствует числу n-f-1, где п - число групп различий.

Делительная линейка 21 имеет на своих концах передвижные фиксирующие захваты 38 и 39, которые крепятся на кронштейнах 40 Захват 38 выполнен убирающимся при воздействии на него деталью сверху, а захват 39 - убирающимся (утапливающимся) при набегании его нерабочего конца 41 на упор 42, установленный на основании 18 в конце линии. Для ликвидации лишнего пробега линейки при обработке коротких моделей упор 42 выполнен передвижным, быстрофиксирую- щимся.

Кронштейны 40 установлены на штангах 43, закрепленных на линейке 21 с возможностью вращения и продольного перемещения вдоль штанги, и снабжены эксцентриковыми кулачками 44. Ширина кулачков 44 равна ширине паза 45 гребенки 46, выполненной на боковой поверхности линейки.

Для осуществления перемещения делительной линейки 21 линия снабжена электроприводом 47, который через электромагнитную 48 и тормозную 49 муфты передает вращающий момент на звездочку 50, взаимодействующую с делительной линейкой 21, а для точной остановки делительной линейки и, следовательно, детали при пробивке отверстий - с механизмом 15 фиксирования. Механизм 15 выполнен в виде .подвижного от пневмоцилиндра 51 конусного пальца 52, взаимодействующего с гнездами-копирами 23 делительной линейки 21.

Для осуществления останова линейки 21

в нужном для данной модели положении

и ликвидации лишнего пробега линейки

на позициях 1 и 3 установлены датчип ки 53-55 останова линейки для загрузки и датчики 56-58 останова линейки для выгрузки с возможностью взаимодействия их с флажками 59, установленными по концам на боковой поверхности делительной линейки.

5Линия снабжена пультом управления,

имеет наладочный и автоматический режимы, а также переключатель обрабатываемой модели (не показаны).

Линия работает следующим образом. В исходном положении устройство 16

0 для перемещения деталей находится на позиции 1 в одном из трех положений загрузки. В зависимости от модели обрабатываемой детали, устанавливают переключатель на пульте управления в соответствующее для данной модели положение.

5 При этом включают в работу два из четырех датчиков 34-37 механизма 15 и по одному из трех датчиков 53-55 и 56-58.

Например, для обработки модели «а

0 (фиг. 3) включают датчик 34 дорожки экранов общей группы 30 и датчик 35 дорожки экранов группы 31 различия, а также датчики 55 и 58 останова линейки при загрузке и выгрузке соответственно деталей.

5 Затем производят перестановку захватов 38 и 39 линейки 21 и упора 42 на основании 18.

Для перестановки захвата, например 38, кронштейн 40 на штанге 43 поворачивают на угол, при котором его кулачок 44 выходит из зацепления с пазом 45 гребенки 46. Захват 38 перемещают по штанге 43 до соответствующего для данной модели паза 45 и поворотом его в обратную сторону фиксируют в этом пазу.

g Аналогично производят перестановку захвата 39.

Затем в наладочном режиме включают привод перемещения линейки 21 в ту или иную сторону (в зависимости от место0

нахождения линейки) и устанавливают линейку в исходное для обрабатываемой модели положение загрузки. Для модели «а останов линейки осуществляется от датчика 55 при взаимодействии его с левым флажком 59. Линия готова к работе и настроена на модель «а.

Производят загрузку линии деталями. Для этого со стеллажа 4 подают детали 5 в приемные щели 6. Деталь ложится на рольганг 19 и захват 38, отчего последний поворачивается и устанавливается в нерабочее положение. Включают досыла- тель 7, который по рольгангу 19 подает деталь 5 вперед. При этом деталь 5, упираясь ,в подпружиненный захват 39, ежи- мает пружину и, продвигаясь вперед, освобождает захват 38, который занимает рабочее положение. При включении досыла- теля 7 назад под действием силы пружины захвата 39 деталь возвращают назад до захвата 38 и последняя оказывается зажатой в захватах 38 и 39. Деталь сориентирована относительно линейки 21.

Далее включают кнопку «Автоматическая работа. Цикл работы линии происхо

дит в следующем порядке.

Включается привод 47 перемещения линейки 21. В этот момент тормозная муфта 49 расцепляется, а муфта 48 соединяет привод 47 со звездочкой 50. Линейка 21 начинает движение вперед и движется до тех пор, пока первый экран 22 дорожки группы 31 различия не войдет в зону срабатывания датчика 35 механизма 15. В этот момент расцепляется муфта 48, а муфта 49 встает на тормоз - линейка 21 останавливается. Подается сигнал на срабатывание механизма 15, тормоз- ная муфта 49 растормаживается, включается пневмоцилиндр 51 и подвижный конусный палец 52 входит в гнездо-копир 23, точно ориентируя и фиксируя линейку 21, а следовательно и деталь 5 относительно пресса 10 в продольном направлении. Затем включается механизм 12 поперечной ориентации детали. Заготовка ориентируется в поперечном направлении вследствие прижатия ее роликами 13 к роликам 14 механизма 12. Деталь готова к пробивке первого отверстия модели «а. Включается пресс 10 и штамп 11 пробивает отверстие в детали.

Далее механизмы 12 и 15 возвращаются назад, вклюнается муфта 48 на сцепление и линейка 21 движется вперед до следующего срабатывания датчика 35 или 34.

5

ю 15 п

25

30

5 40 45

50

По окончании пробивки всех отверстий детали, при движении линейки 21 конец 41 захвата 39 набегает на упор 42.

Захват 39 освобождает деталь от под- жатия, а при взаимодействии правого флажка 59 с датчиком 58 линейка 21 останавливается для разгрузки на позиции 3. Включаются сбрасыватели 8 и деталь 5 попадает на стеллаж 9. Сбрасыватели 8 возвращаются в исходное положение, привод 47 включается на реверс и линейка 21 возвращается на позицию 1 загрузки, где останавливается вследствие взаимодействия правого флажка 59 с датчиком 55. Линия готова для загрузки и обработки следующей детали модели «а.

Для переналадки линии на обработку детали другой модели необходимо на пульте управления произвести переключение, соответствующее данной модели, а также перестановку захватов 38 и 39 на линейке 21 и упора 42.

Линия позволяет снизить трудоемкость переналадки ее на другую модель детали, повысить производительность и сэкономить производственную площадь.

Формула изобретения

1. Поточная линия для обработки нескольких моделей детали, содержащая установленное по технологическому процессу оборудование, связанное между собой транспортной системой, подвижн-ую делительную линейку с захватами, экранами и гнездами-копирами мест обработки деталей, а также механизм фиксирования линейки с датчиком упомянутых экранов, отличающаяся тем, что с целью снижения трудоемкости процесса переналадки линии, повышения производительности и экономии производственных площадей, гнезда-копиры мест обработки всех моделей детали расположены на одной прямой, а экраны гнезд-копиров объединены в группы, каждая из которых имеет свои датчики механизма фиксирования, при этом захваты выполнены передвижными

2. Линия по п. 1, отличающаяся тем, что она снабжена штангами, захваты установлены на штангах с возможностью взаимодействия с боковой поверхностью линейки посредством эксцентриковых кулачков.

3. Линия по п. 1, отличающаяся тем, что на боковой поверхности линейки выполнена гребенка.

jL 18 1718 5557 5В

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для обработки деталей | 1974 |

|

SU516512A1 |

| Поточная линия для изготовления деталей,например отвалов плугов | 1985 |

|

SU1349868A1 |

| Поточная линия для изготовления сварных изделий | 1979 |

|

SU872146A1 |

| Автоматическая линия для изготовления профильных штанг металлической шахтной крепи | 1989 |

|

SU1699683A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ВАЛОВ ИЛИ СТАКАНОВ | 1969 |

|

SU237539A1 |

| Автоматическая линия для химико-термической обработки длинномерных деталей | 1989 |

|

SU1710588A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| Технологическая линия | 1969 |

|

SU327736A1 |

Изобретение относится к обработке длинномерных деталей на поточно-механизированных линиях и может быть использовано в вагоностроении при пробивке отверстий в боковой балке вагона. Цель изобретения - снижение трудоемкости переналадки линии путем обработки нескольких моделей детали без переналадки с использованием одной делительной линейки, а также повышение производительности. Поточная линия состоит из позиции загрузки, позиции пробивки отверстий и позиции выгрузки. Позиции связаны между собой рольгангом, по которому перемещается делительная линейка для передачи детали с позиции на позицию и обеспечения шаговой подачи в процессе пробивки отверстий. На делительной линейке выполнены гнезда-копиры мест обработки деталей и имеются экраны. Гнезда-копиры обработки всех моделей детали расположены на одной прямой делительной линейки. Экраны всех гнезд-копиров объединены в общую группу и группы различий. Каждая группа расположена на своей отдельной дорожке и имеет соответственно свой датчик механизма фиксирования делительной линейки. Делительная линейка имеет на своих концах передвижные захваты, которые установлены на штангах и снабжены эксцентриковыми кулачками, взаимодействующими с гребенкой, выполненной на боковой поверхности линейки. 2 з.п. ф-лы, 8 ил.

21

7

23

фигЛ

1В 5 9 g д

т

20 42

Фиг 2

5гпф

W

/////////Л У////////////.

ЈZ

vC

ее

h

8f7 Off

I/

81 ZV W

/ / /

B-S

д-гпф

9 end

Г-Г

18

Фиг. 8

| Поточная линия для обработки деталей | 1974 |

|

SU516512A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-15—Публикация

1988-01-11—Подача