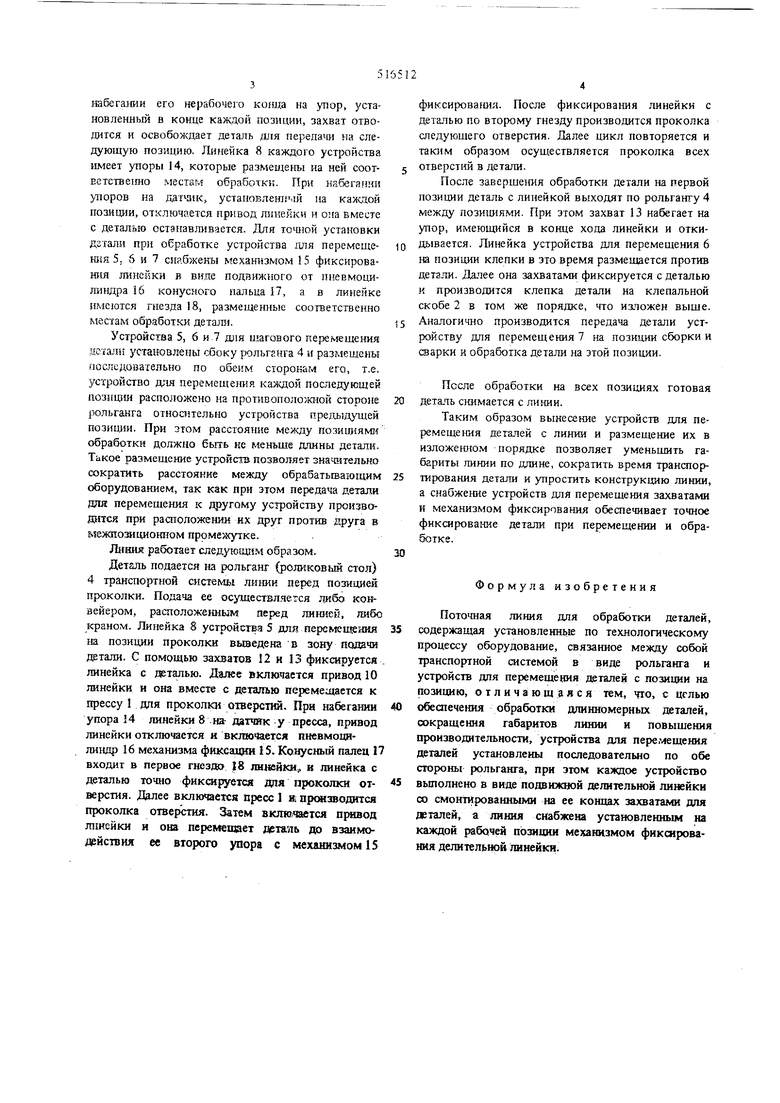

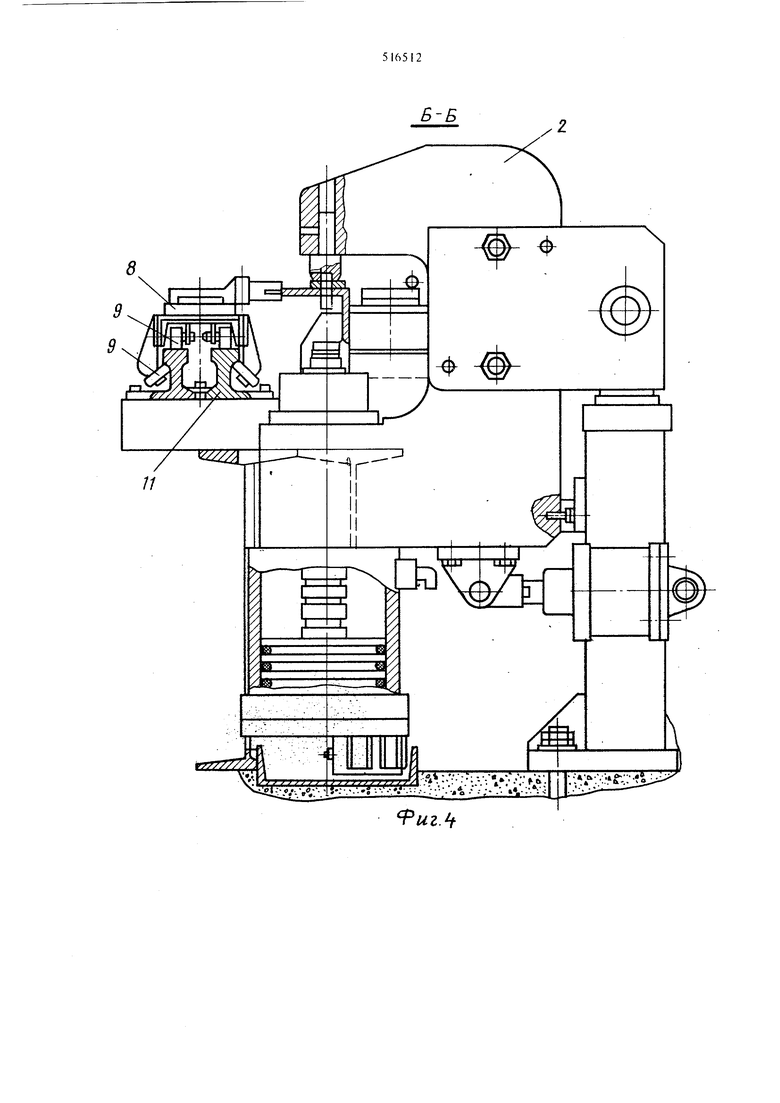

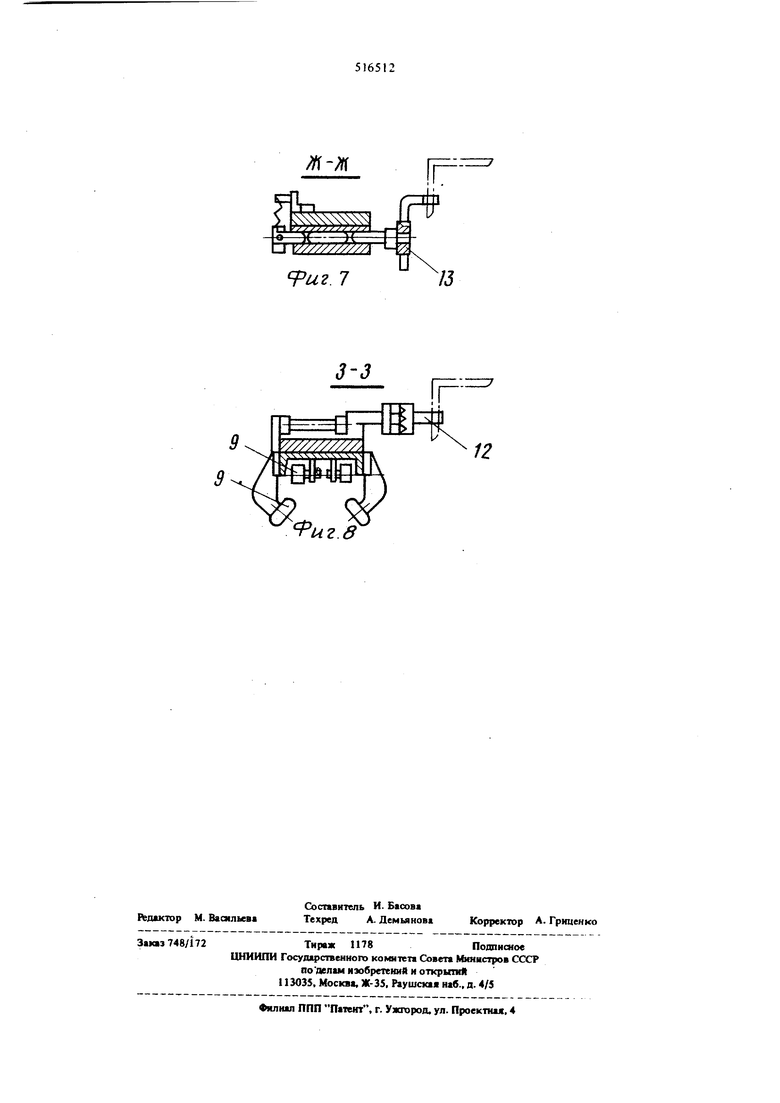

набега1ши его нерабочего кошда на упор, установленный в конце каждой позиции, захват отводится и освобождает деталь для передачи на следующую позицию. Линейка 8 каждого устройства имеет упоры 14, которые размещены на Hefi соотBCTCTBeifflo местам обработки. При кйбегамни упоров на датчик, установлешрлй на нозиции, отключается нривод лккейки и она вместе с деталью остэлавливается. Для тощюй установки дгтали при обработке устройства для переметеЮ8я 5. 5 и 7 снабжены механизмом 15 фиксирования линейки в внде нодвижного от пневмоцилнвдра 16 конусного пальца 17, а в линейке имеются гнезда 18, разме1де шь е соответственно местам обработки детшв.

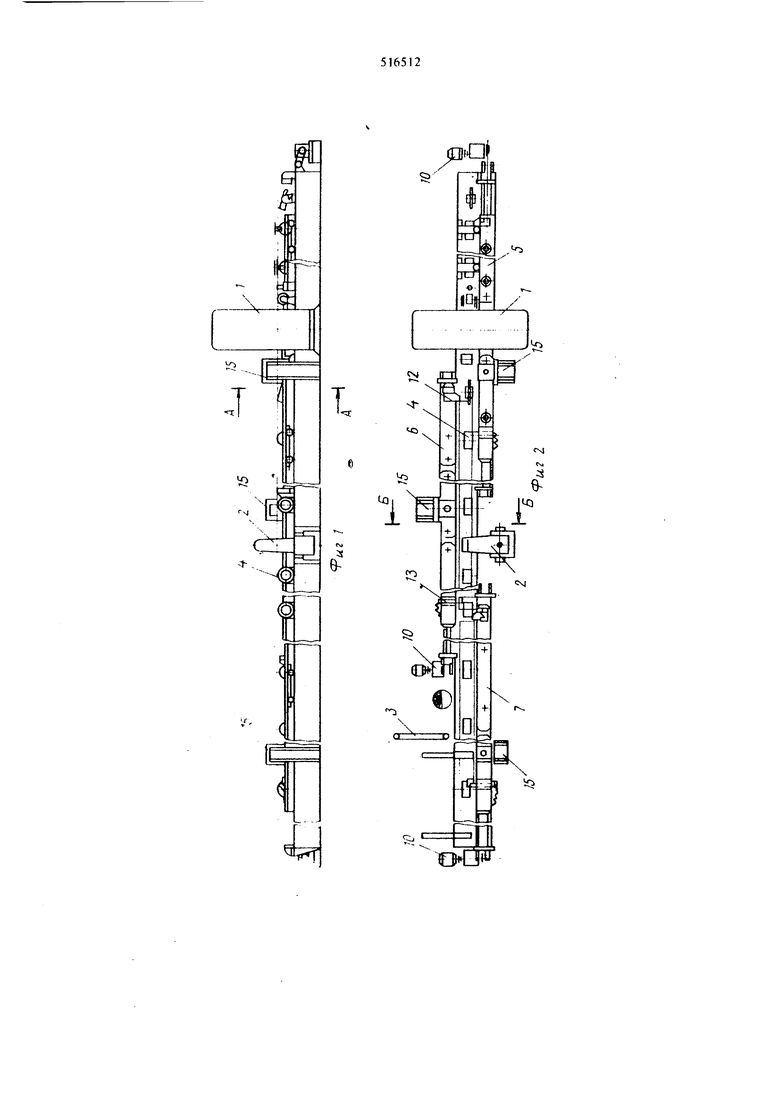

Устройства 5, 6 и.7 для шагового перемещения детали установлены сбоку рольга гга 4 и размещены последовательно по обеим сторонам его, т.е. устройство для перемеще шя каждой пооюдующей позиции расположено на противоположной стороне рольганга относительно устройства предыдущей НОЗИЩН1. При этом расстояние между позициям обработки должно быть не меньше длины детали. Такое размещение устройств позволяет значительно сократить расстояние между обрабатьшающим оборудованием, так как при этом передача детали дгш перемещения к другому устройству прокзводаггся при расположении их Прут против друга в межпоздционном промежутке..

Лгш1я работает следуюгцим образюм.

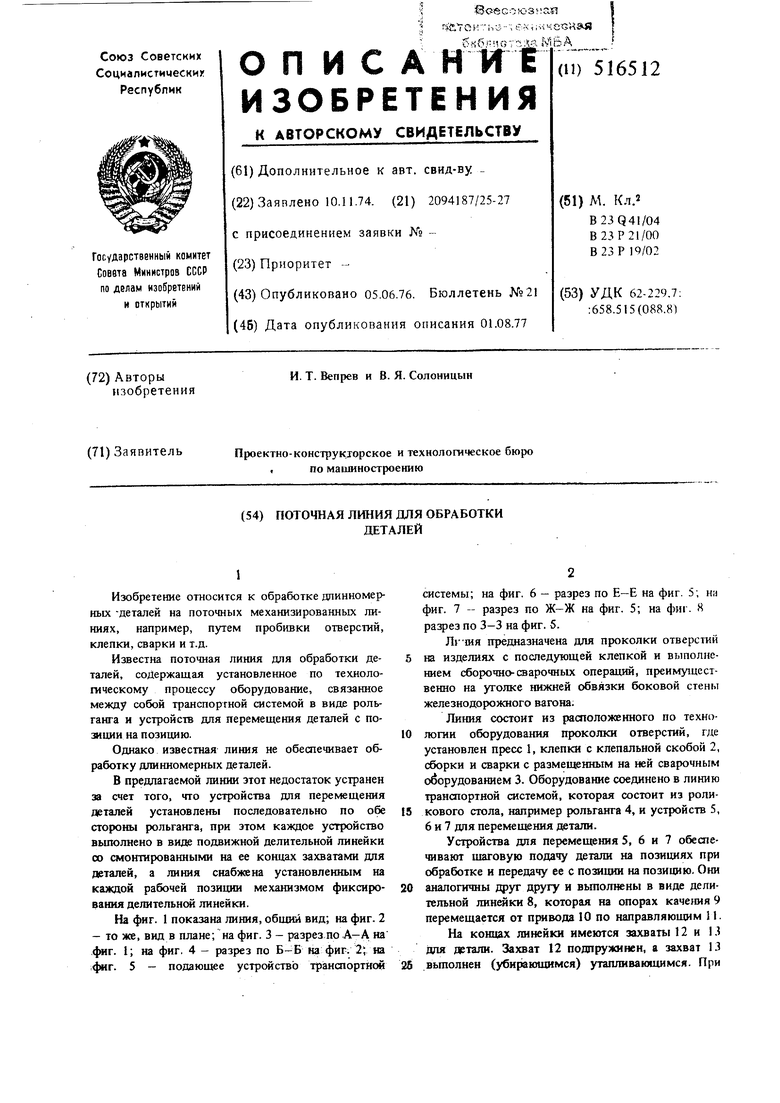

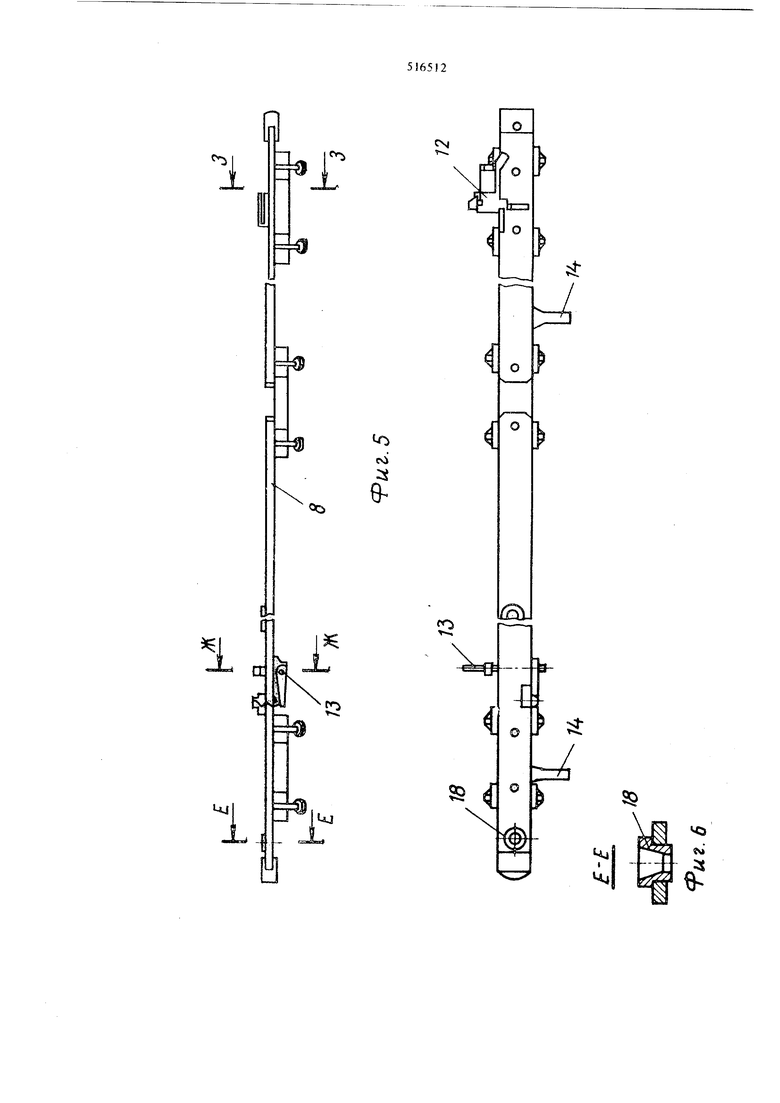

Деталь подается на рольганг (роликовый стол) 4 транспортной системы линии перед позицией проколки. Подача ее осуществляется либо коквейером, расположенным перед линией, либо краном. Линейка 8 устройства 5 для перемещения на позиции проколки вьюедена в зону подачи детали. С помощью захватов 12 и 13 фиксируется линейка с деталью. Далее включается привод 10 линейки и она вместе с деталью перемещается к прессу 1 ддя npoKonKji отверстий. При набегании упора 14 линейки 8 на- датчик у пресса, привод линейки отключается и вклю1ается пневмоцияиндр 16 механизма фиксацки 15. Конусный палец 1 входит в первое гнездо 18 лвменки,, и линейка с деталью точно фиксируется дая проколки отверстия. Далее включается пресс 1 к пр жзводится проколка отверстия. Затем вклю/чавтся привод лннейки и она перемещает деталь до взаимодействия ее второго упора с механизмом 15

фиксирования. После фиксирования линейки с деталью по второму гнезду производится проколка следующего отверстия. Далее цикл повторяется и таким образом осуществляется проколка всех отверстий в детали.

После завершения обработки детали на первой позиции деталь с линейкой выходят по рольгангу 4 между позищшми. При этом захват 13 набегает на упор, имеющийся в конце хода линейки и откидывается. Линейка устройства для перемещения 6 m позиции клепки в зто время размещается против детали. Далее она захватами фиксируется с деталью и производится клепка детали на клепальной скобе 2 в том же порядке, что изложен выше. Аналогично производится передача детали устройству для перемещения 7 на позиции сборки и сварки к обработка детали на этой позиции.

После обработки на всех позициях готовая деталь снимается с линии.

Таким образом вынесение устройств для перемещения деталей с линии и размещение их в изложетюм порядке позволяет уменьщить габариты линии по длине, сократить время транспорн тирования детали и упростить конструкцию линии, а снабжение устройств для перемещения захватами к механизмом фиксирования обеспечивает точное фиксирование детали при перемещении и обработке.

Формула изобретения

Потошая линия для обработки деталей, содержащая установленньк по технологическому процессу оборудование, связанное между собой транспортной системой в виде рольганга и устройств для перемещения деталей с позиции на ПОЗИ1ШЮ, отличающаяся , что, с целью обеспечения обработки длииномерных деталей, сокращения габаритов лшши и повыщения производительности, устройства для переглещеиия деталей установлены последовательно по обе стороны рольганга, при этом каждое устройство вьшолиено в виде подвижной делительиой линейки со смонтированными на ее концах захватами для деталей, а линия снабжена установленным на каждой рабочей позиции механизмом фиксирования делительной лииейки.

иг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для обработки нескольких моделей детали | 1988 |

|

SU1549651A1 |

| Поточная линия для изготовления изделий | 1973 |

|

SU522932A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| Устройство для пробивки отверстий в металлических изделиях | 1972 |

|

SU506457A1 |

| Полуавтоматическая сборочная линиябЕССпуТНиКОВОгО ТипА | 1979 |

|

SU818822A1 |

| Устройство для обработки длинномерного материала | 1981 |

|

SU1017413A1 |

| Автоматическая линия центробежного литья в облицованные кокили | 1978 |

|

SU764842A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Автоматическая линия для многопозиционной листовой штамповки | 1986 |

|

SU1470398A1 |

ъ

lO cvi

3s

SD

Ч.

CS

lOfli

о

e

cvj JO

to

3

eВ

1

N

/УГ-Д

w

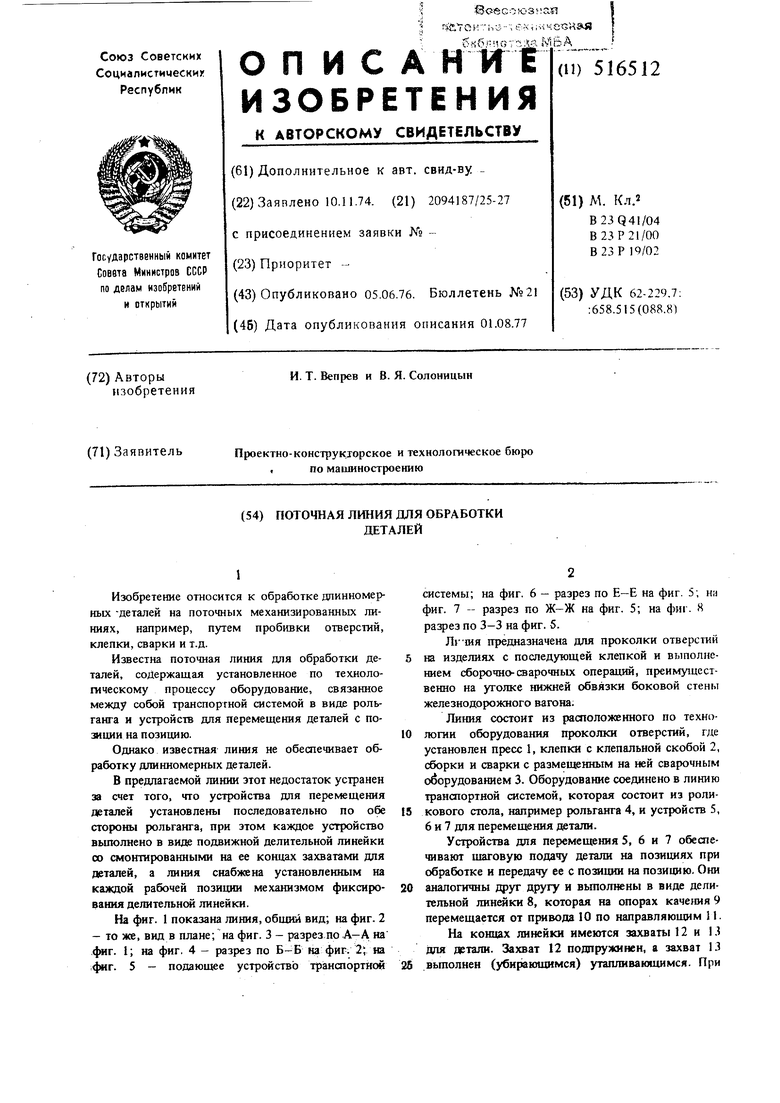

//7///////Л U2. 7

ЗЗ

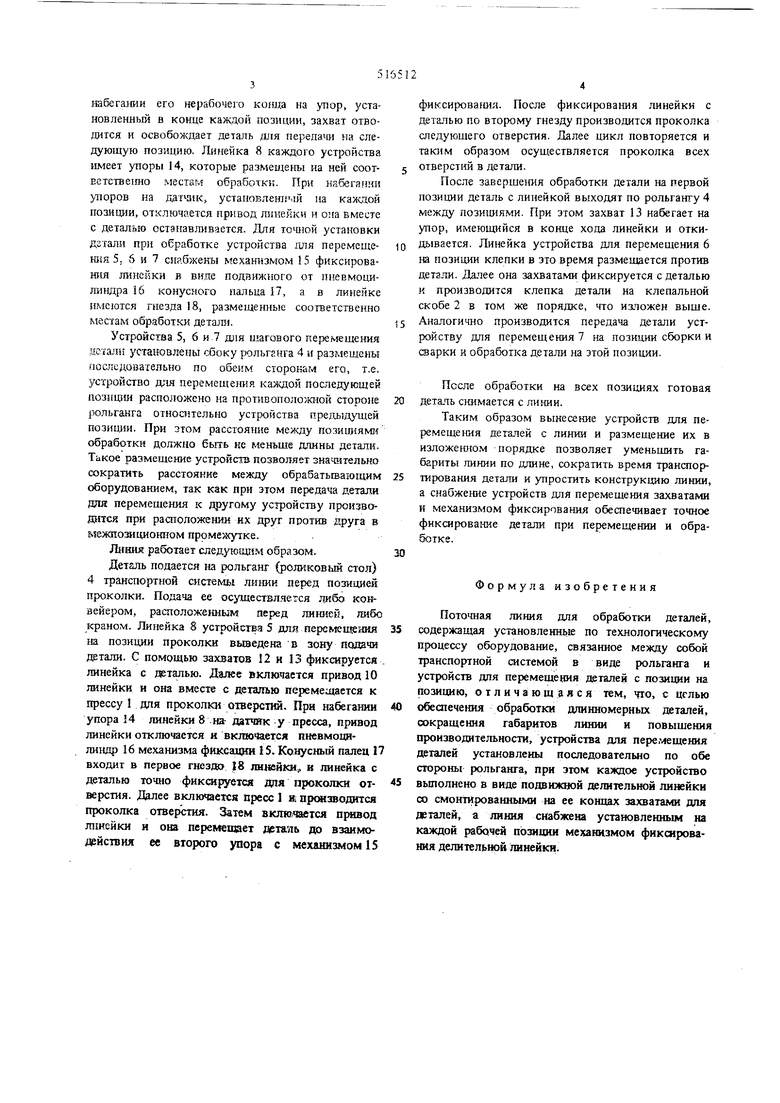

иг.8

12

Авторы

Даты

1976-06-05—Публикация

1974-11-10—Подача