Изобретение относится к сварке, а именно к поточным линиям для изготовления сварных конструкций, и может быть использовано в машиностроении для горной промышленности при изготовлении деталей металлической крепи шахт,

Цель изобретения - повышение производительности путем создания условий для непрерывности технологического процесса.

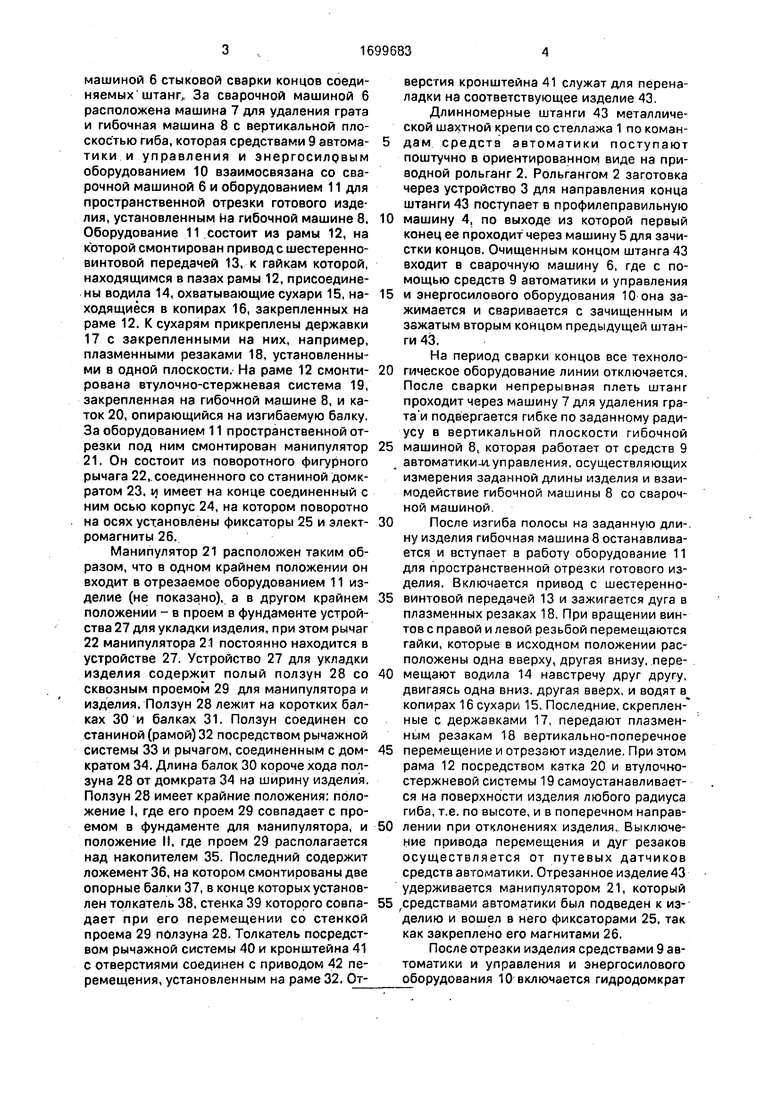

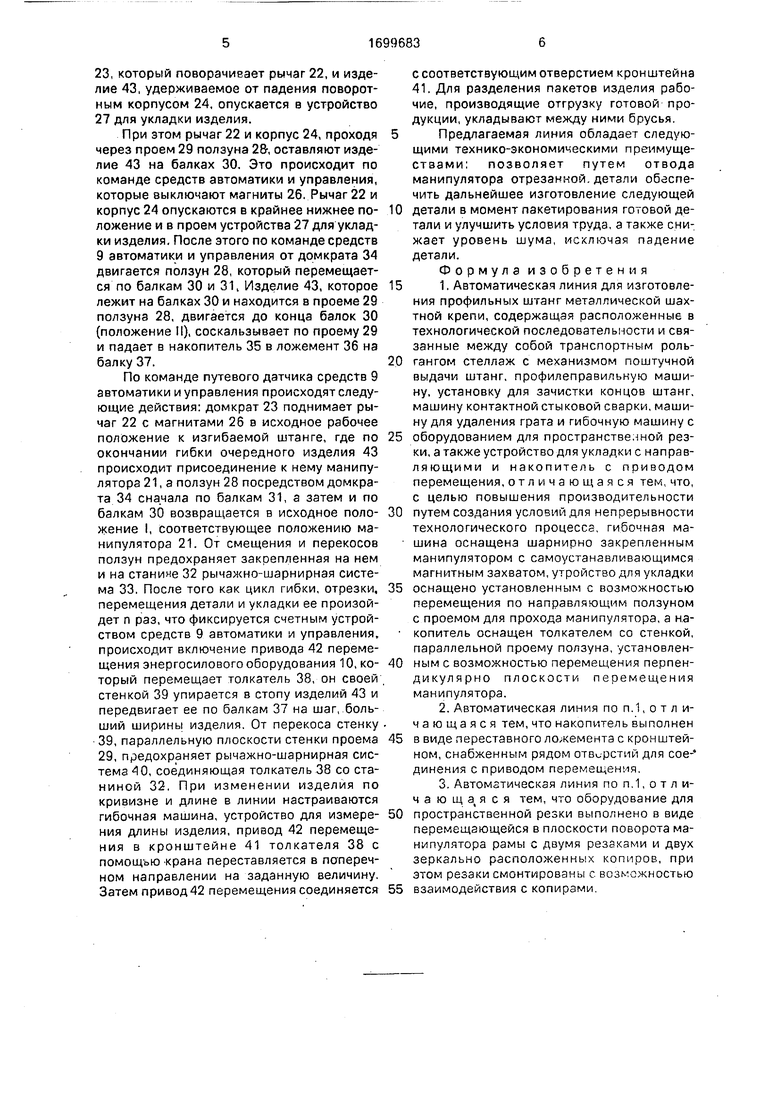

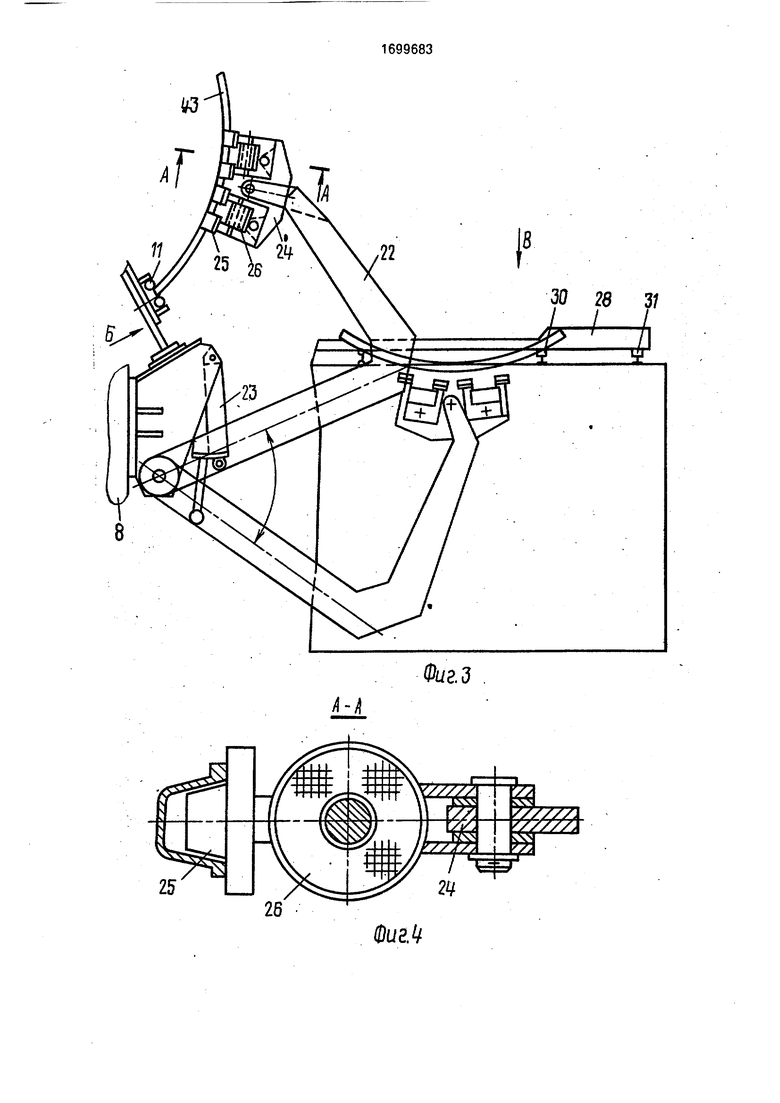

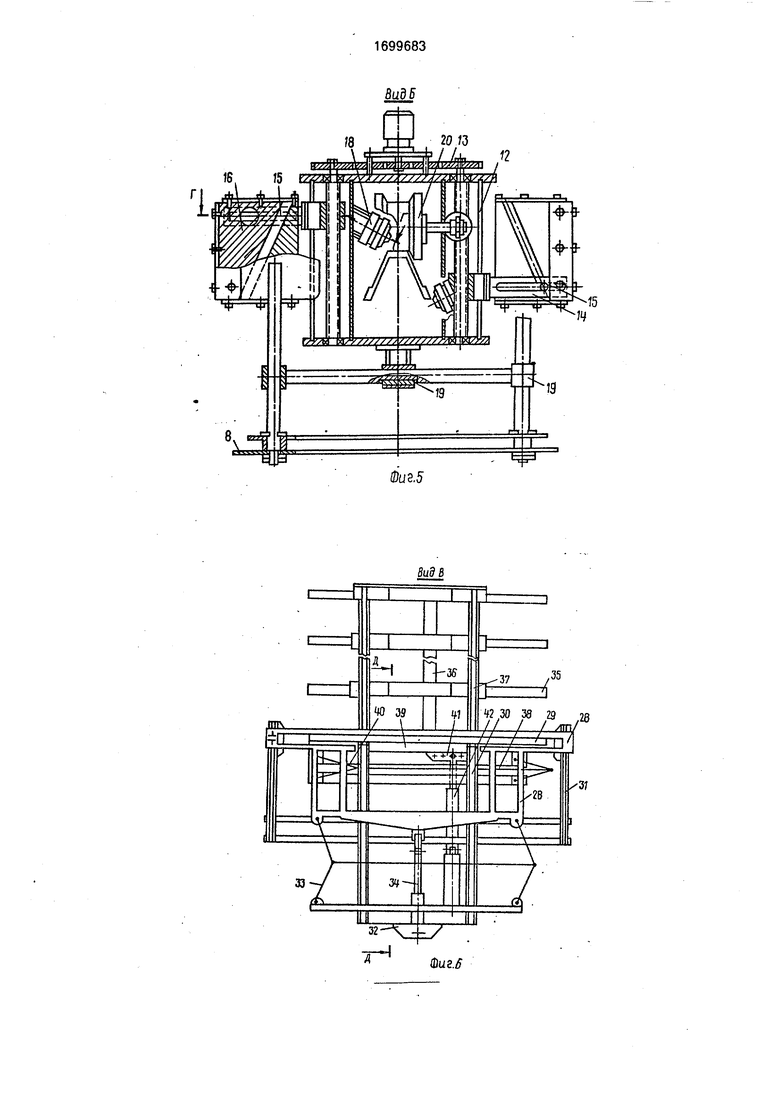

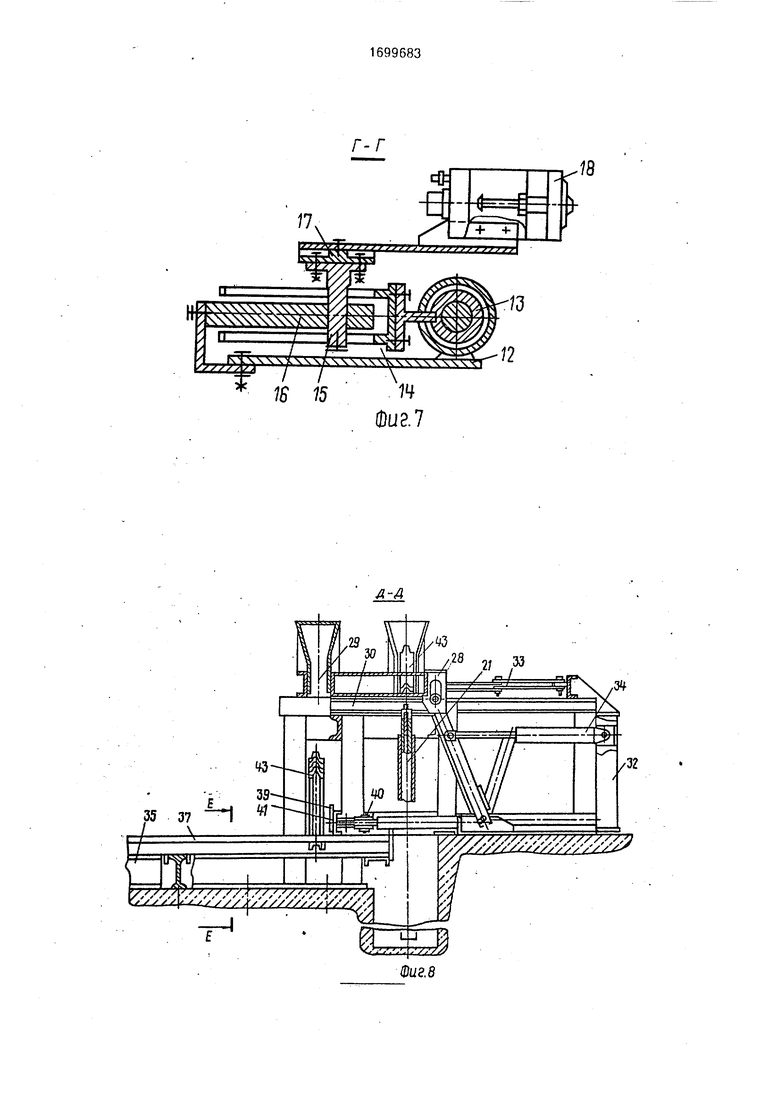

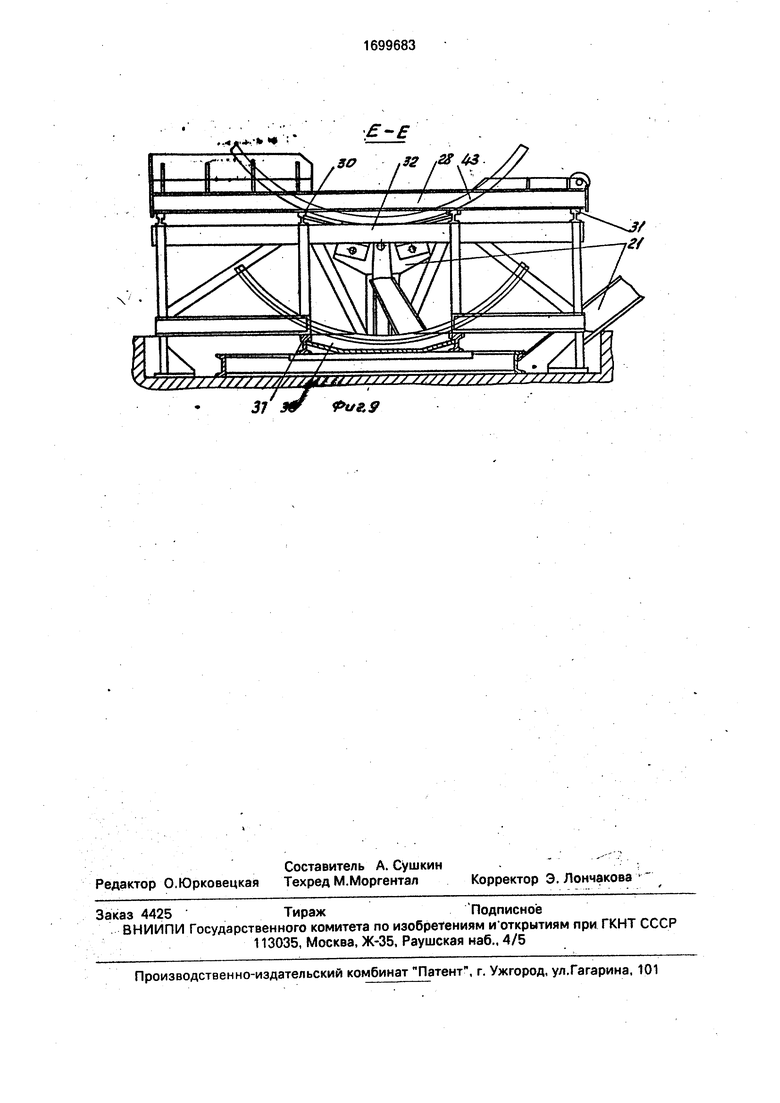

На фиг,1 изображена автоматическая линия для изготовления арок металлической крепи, общий вид; на фиг.2 - то же, план; на фиг.З - манипулятор и его расположение относительно оборудования для отрезки и устройства для укладки готовых изделий; на

фиг.4 - сечение А-А на фиг.З; на фиг Ь - вид, Б на фиг.З; на фиг.б-вид В на фиг.З; на фиг.7 - сечение Г-Г на сЬиг.5; на фиг.8 - сечение Д-Д на фиг.6; на фиг.9 - сечение Е-Е на фиг.8. «

Автоматическая линия для изготовления деталей, например арок, металлической шахтной крепи содержит стеллаж 1 с поштучной выдачей штанг специального взаимозаменяемого профиля СВП на приводной рольганг 2, который присоединен через устройство 3 для направления конца штанги к профилеправильной машине 4, За профи- леправильной машиной 4 установлена машина 5 для зачистки концов штанг перед

О

ю ю о

00

со

машиной 6 стыковой сварки концов соединяемых штанг За сварочной машиной 6 расположена машина 7 для удаления грата и гибочная машина 8 с вертикальной плоскостью гиба, которая средствами 9 автома- тики и управления и энергосиловым оборудованием 10 взаимосвязана со сварочной машиной 6 и оборудованием 11 для пространственной отрезки готового изделия, установленным На гибочной машине 8. Оборудование 11 состоит из рамы 12, на которой смонтирован привод с шестеренно- винтовой передачей 13, к гайкам которой, находящимся в пазах рамы 12, присоединены водила 14, охватывающие сухари 15, находящиеся в копирах 16, закрепленных на раме 12. К сухарям прикреплены державки 17 с закрепленными на них, например, плазменными резаками 18, установленными в одной плоскости. На раме 12 смонтирована втулочно-стержневая система 19, закрепленная на гибочной машине 8, и каток 20, опирающийся на изгибаемую балку. За оборудованием 11 пространственной отрезки под ним смонтирован манипулятор 21. Он состоит из поворотного фигурного рычага 22, соединенного со станиной домкратом 23. и имеет на конце соединенный с ним осью корпус 24, на котором поворотно на осях установлены фиксаторы 25 и электромагниты 26.

Манипулятор 21 расположен таким образом, что в одном крайнем положении он входит в отрезаемое оборудованием 11 изделие (не показано), а в другом крайнем положении - в проем в фундаменте устройства 27 для укладки изделия, при этом рычаг 22 манипулятора 21 постоянно находится в устройстве 27. Устройство 27 для укладки изделия содержит полый ползун 28 со сквозным проемом 29 для манипулятора и изделия. Ползун 28 лежит на коротких балках 30 и балках 31. Ползун соединен со станиной (рамой) 32 посредством рычажной системы 33 и рычагом, соединенным с домкратом 34. Длина балок 30 короче хода ползуна 28 от домкрата 34 на ширину изделия. Ползун 28 имеет крайние положения: положение I, где его проем 29 совпадает с проемом в фундаменте для манипулятора, и положение II, где проем 29 располагается над накопителем 35. Последний содержит ложемент 36, на котором смонтированы две опорные балки 37, в конце которых установлен толкатель 38, стенка 39 которого совпадает при его перемещении со стенкой проема 29 ползуна 28. Толкатель посредством рычажной системы 40 и кронштейна 41 с отверстиями соединен с приводом 42 перемещения, установленным на раме 32. Отверстия кронштейна 41 служат для переналадки на соответствующее изделие 43.

Длинномерные штанги 43 металлической шахтной крепи со стеллажа 1 по командам средств автоматики поступают поштучно в ориентированном виде на приводной рольганг 2. Рольгангом 2 заготовка через устройство 3 для направления конца штанги 43 поступает в профилеправильную

0 машину 4, по выходе из которой первый конец ее проходит через машину 5 для зачистки концов. Очищенным концом штанга 43 входит в сварочную машину 6, где с помощью средств 9 автоматики и управления

5 и энергосилового оборудования 10 она зажимается и сваривается с зачищенным и зажатым вторым концом предыдущей штанги 43.

На период сварки концов все техноло0 гическое оборудование линии отключается. После сварки непрерывная плеть штанг проходит через машину 7 для удаления грата и подвергается гибке по заданному радиусу в вертикальной плоскости гибочной

5 машиной 8t которая работает от средств 9 автоматики-и.управления, осуществляющих измерения заданной длины изделия и взаимодействие гибочной машины 8 со сварочной машиной

0После изгиба полосы на заданную длину изделия гибочная машина 8 останавливается и вступает в работу оборудование 11 для пространственной отрезки готового изделия. Включается привод с шестеренно5 винтовой передачей 13 и зажигается дуга в плазменных резаках 18. При вращении винтов с правой и левой резьбой перемещаются гайки, которые в исходном положении расположены одна вверху, другая внизу, пере0 мещают водила 14 навстречу друг другу, двигаясь одна вниз, другая вверх, и водят в копирах 16 сухари 15. Последние, скреплен- ные с державками 17, передают плазменным резакам 18 вертикально-поперечное

5 перемещение и отреззют изделие. При этом рама 12 посредством катка 20 и втулочко- стержневой системы 19 самоустанавливается на поверхности изделия любого радиуса гиба, т.е. по высоте, и в поперечном направ0 лении при отклонениях изделия. Выключение привода перемещения и дуг резаков осуществляется от путевых датчиков средств автоматики. Отрезанное изделие 43 удерживается манипулятором 21, который

5 средствами автоматики был подведен к изделию и вошел в него фиксаторами 25, так как закреплено его магнитами 26.

После отрезки изделия средствами 9 автоматики и управления и энергосилового оборудования 10 включается гидродомкрат

23, который поворачивает рычаг 22, и изделие 43, удерживаемое от падения поворотным корпусом 24, опускается в устройство 27 для укладки изделия.

При этом рычаг 22 и корпус 24, проходя через проем 29 ползуна 28-, оставляют изделие 43 на балках 30, Это происходит по команде средств автоматики и управления, которые выключают магниты 26. Рычаг 22 и корпус 24 опускаются в крайнее нижнее положение и в проем устройства 27 для укладки изделия. После этого по команде средств 9 автоматики и управления от домкрата 34 двигается ползун 28, который перемещается по балкам 30 и 31, Изделие 43, которое лежит на балках 30 и находится в проеме 29 ползуна 28, двигается до конца балок 30 (положение II), соскальзывает по проему 29 и падает в накопитель 35 в ложемент 36 на балку 37.

По команде путевого датчика средств 9 автоматики и управления происходят следующие действия: домкрат 23 поднимает рычаг 22 с магнитами 26 в исходное рабочее положение к изгибаемой штанге, где по окончании гибки очередного изделия 43 происходит присоединение к нему манипулятора 21, а ползун 28 посредством домкрата 34 сначала по балкам 31, а затем и по балкам 30 возвращается в исходное положение I, соответствующее положению манипулятора 21. От смещения и перекосов ползун предохраняет закрепленная на нем и на станине 32 рычажно-шарнирная система 33. После того как цикл гибки, отрезки, перемещения детали и укладки ее произойдет п раз, что фиксируется счетным устройством средств 9 автоматики и управления, происходит включение привода 42 перемещения энергосилового оборудования 10, который перемещает толкатель 38, он своей стенкой 39 упирается в стопу изделий 43 и передвигает ее по балкам 37 на шаг, больший ширины изделия. От перекоса стенку 39, параллельную плоскости стенки проема 29, предохраняет рычажно-шарнирная система АО, соединяющая толкатель 38 со станиной 32, При изменении изделия по кривизне и длине в линии настраиваются гибочная машина, устройство для измерения длины изделия, привод 42 перемещения в кронштейне 41 толкателя 38 с помощью крана переставляется в поперечном направлении на заданную величину. Затем привод 42 перемещения соединяется

с соответствующим отверстием кронштейна 41. Для разделения пакетов изделия рабочие, производящие отгрузку готовой продукции, укладывают между ними брусья.

Предлагаемая линия обладает следующими технико-экономическими преимуществами: позволяет путем отвода манипулятора отрезанной, детали обеспечить дальнейшее изготовление следующей

детали в момент пакетирования готовой детали и улучшить условия труда, а также снижает уровень шума, исключая падение детали.

Формула изобретения

1. Автоматическая линия для изготовления профильных штанг металлической шахтной крепи, содержащая расположенные в технологической последовательности и связанные между собой транспортным рольгангом стеллаж с механизмом поштучной выдачи штанг, профилеправильную машину, установку для зачистки концов штанг, машину контактной стыковой сварки, машину для удаления грата и гибочную машину с

оборудованием для пространственной резки, а также устройство для укладки с направляющими и накопитель с поиводом перемещения, отличающаяся тем, что, с целью повышения производительности

путем создания условий для непрерывности технологического процесса, гибочная машина оснащена шарнирно закрепленным манипулятором с самоустанавливающимся магнитным захватом, утройство для укладки

оснащено установленным с возможностью

перемещения по направляющим ползуном

с проемом для прохода манипулятора, а накопитель оснащен толкателем со стенкой,

параллельной проему ползуна, установленным с возможностью перемещения перпен- дикулярно плоскости перемещения манипулятора.

2.Автоматическая линия по п. 1, о т л и- чающаяся тем, что накопитель выполнен

в виде переставного ложемента с кронштейном, снабженным рядом отверстий для сое- динения с приводом перемещения.

3.Автоматическая линия по п.1, о т л и- чающаяся тем, что оборудование для

пространственной резки выполнено в виде перемещающейся в плоскости поворота манипулятора рамы с двумя резаками и двух зеркально расположенных копиров, при этом резаки смонтированы с возможностью

взаимодействия с копирами

СО

У

(0

з;

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей металлической шахтной крепи | 1988 |

|

SU1593732A1 |

| УСТАНОВКА И СПОСОБ АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА ЗАГРАЖДЕНИЙ | 2007 |

|

RU2355501C2 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ СВАРКИ МОРСКИХ ТРУБОПРОВОДОВ | 2012 |

|

RU2544620C2 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1015967A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ШАХТНОЙ КРЕПИ | 1990 |

|

RU2009824C1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| Автоматизированная линия изготовления крутоизогнутых отводов | 1989 |

|

SU1708475A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

| АГРЕГАТ ДЛЯ УКЛАДКИ ОПТОВОЛОКОННОГО КАБЕЛЯ НА ПРОВОД ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧ | 1996 |

|

RU2124256C1 |

Изобретение относится к сварке, а именно к автоматическим линиям по изготовлению длинномерных деталей, и может быть использовано в машиностроении для горной промышленности. Цель изобретения - повышение производительности путем создания условий для непрерывности технологического процесса. Гибочная машина ос- нащена шарнирно установленным манипулятором с самоустанзвливзющимся магнитным захватом, а устройство для укладки - ползуном с проемом для прохода манипулятора. Накопитель готовых изделий снабжен толкателем со стенкой, параллельной проему. Ползун устройства для укладки установлен с возможностью перэмещения по направляющим, а тоткатеть накопителя перемещается перпендикулярно плоскости перемещени манипулятора. Оборудование для пространственной резки имеет перемещающуюся в плоскости поворота манипулятора рамусдвумя резаками, взаимодействующими с зеркально расположенными копирами.При резке манипулятор осуществляет захват детали магнитом и после окончания резки опускает ее а, проем ползуна устройства для укладки. Толкатель накопителя перемещает деталь для складирования. 2 з п ф-лы, 9 ил.

25

26

Фиг.З

ФигЛ

78

SM ss/s.. a / fStWsj.vsfs.-fsxi

20Я Ф/ L. 12

ffi

Шиг./Г

Л

Ю 15W

Фиг. 7

72

/

/А

,. :

Е-Е

ЙО1/ Г

Е-Е

Авторы

Даты

1991-12-23—Публикация

1989-07-24—Подача