Изобретение относится к станкостроению, может быть использовано для контроля целостности и износа лезвийного инструмента.

Целью изобретения является расширение технических возможностей в части измерения износа и целостности лезвийного инструмента.

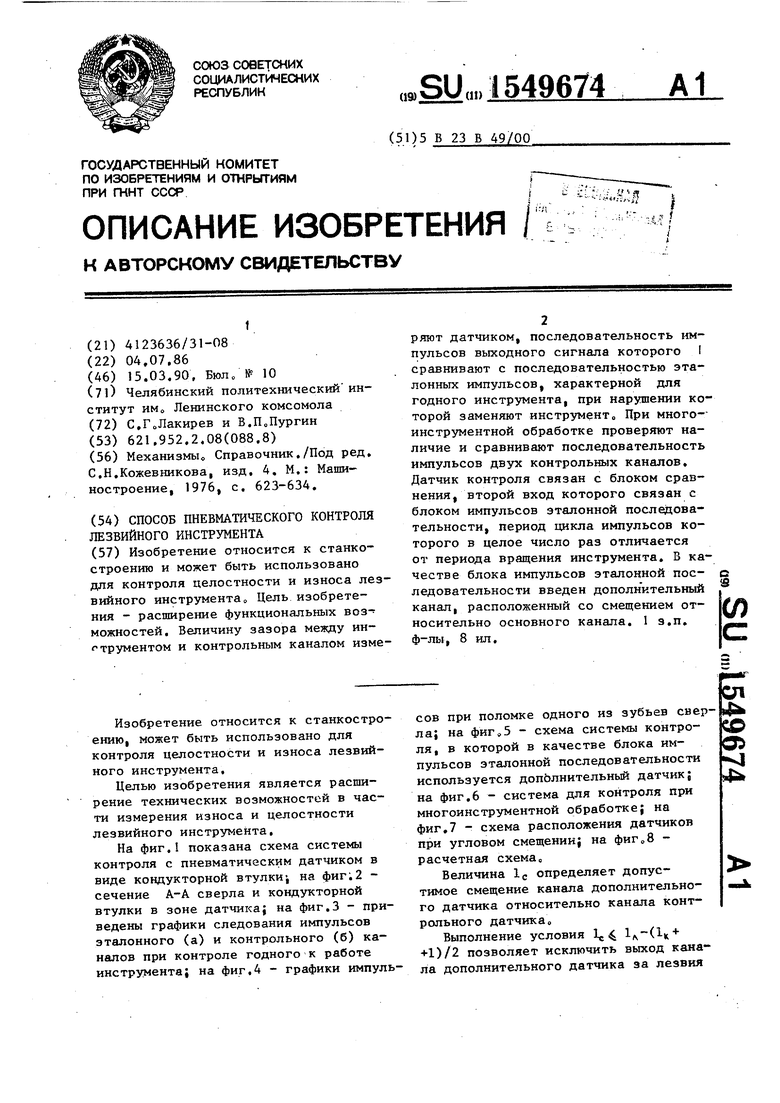

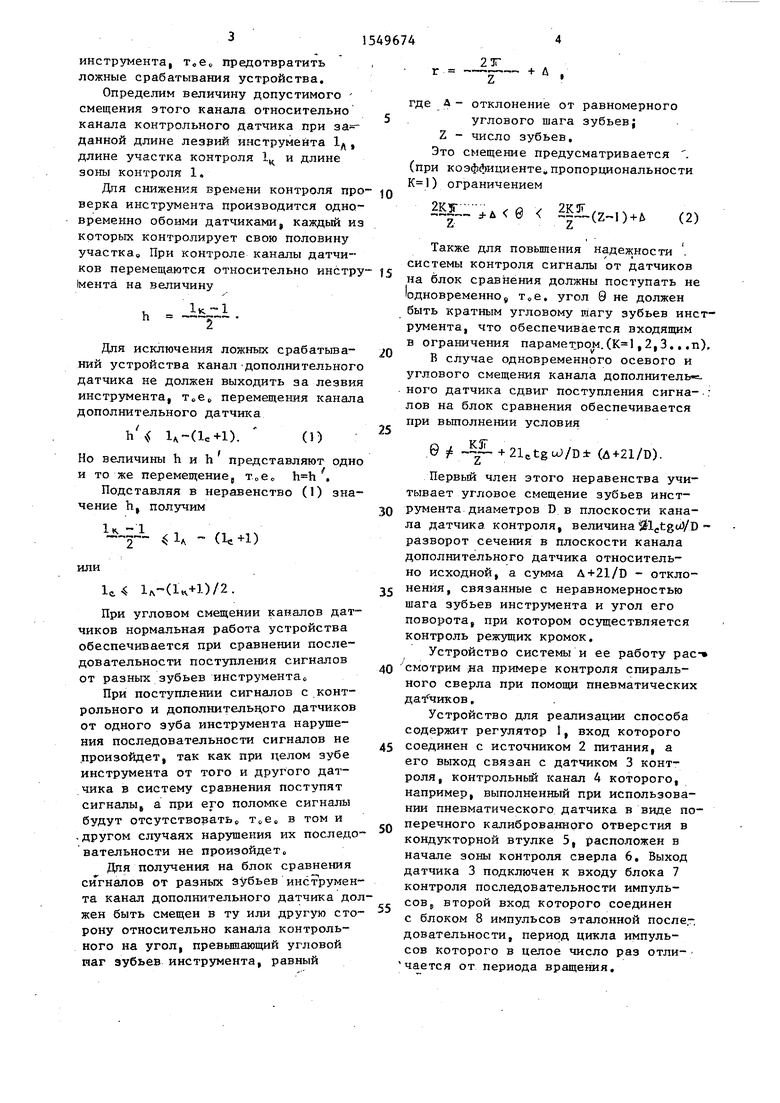

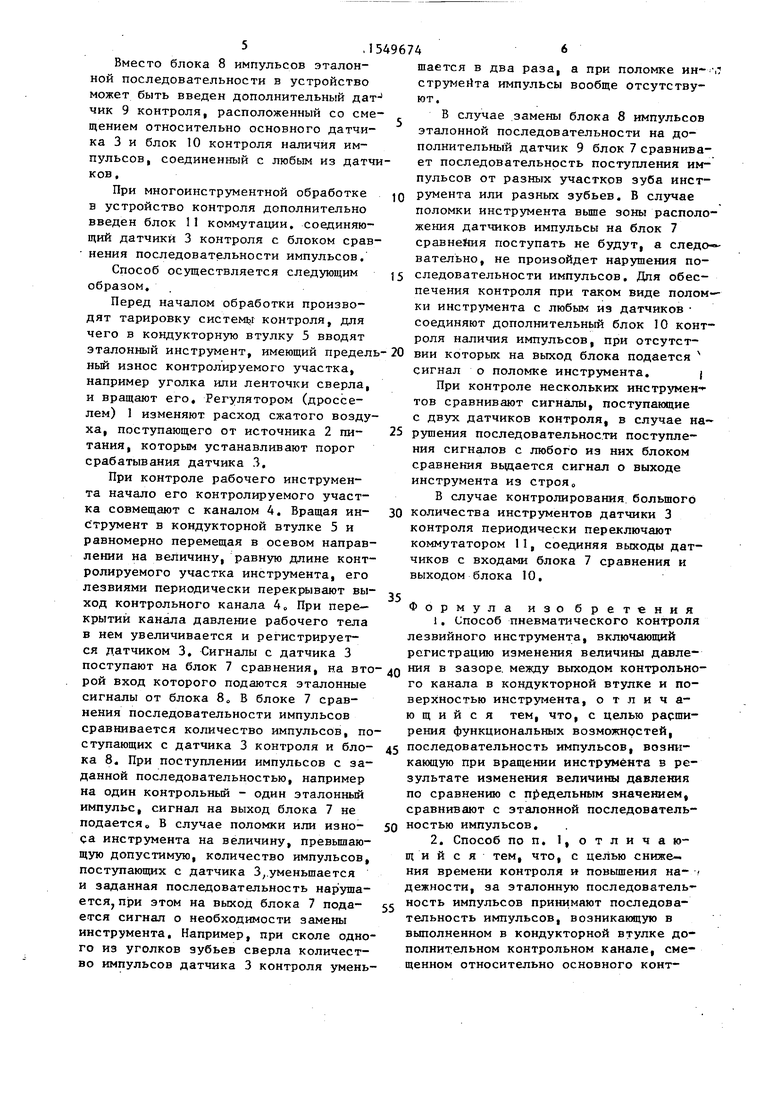

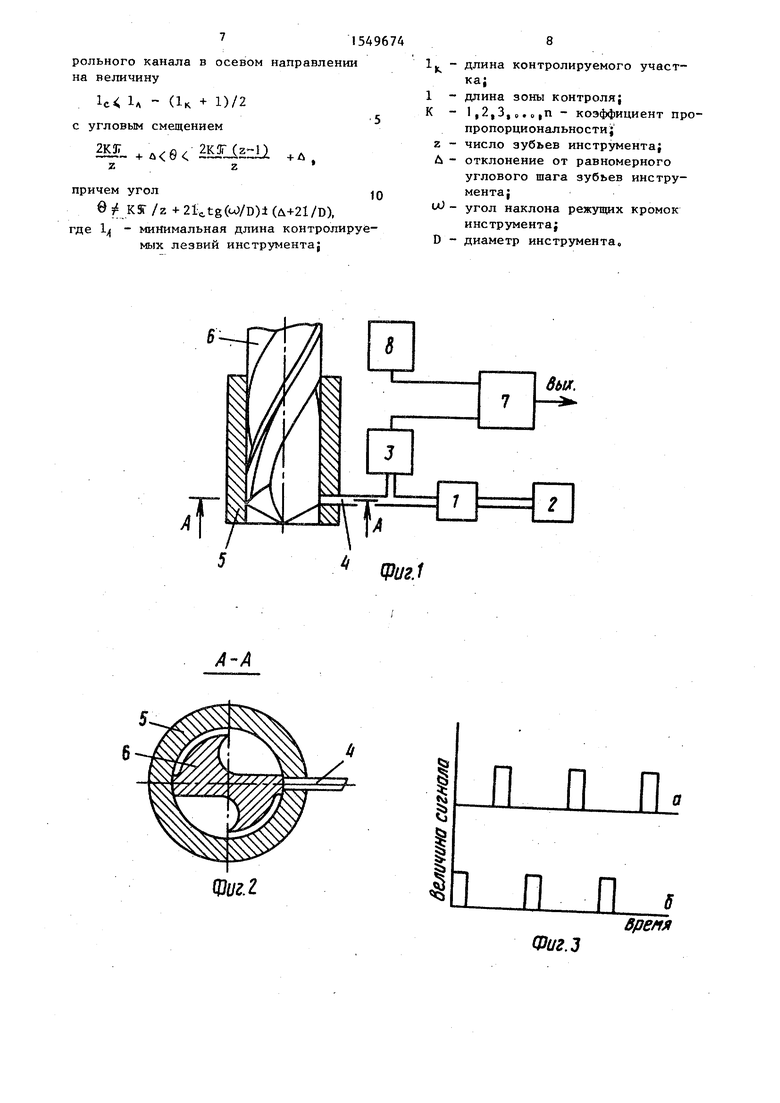

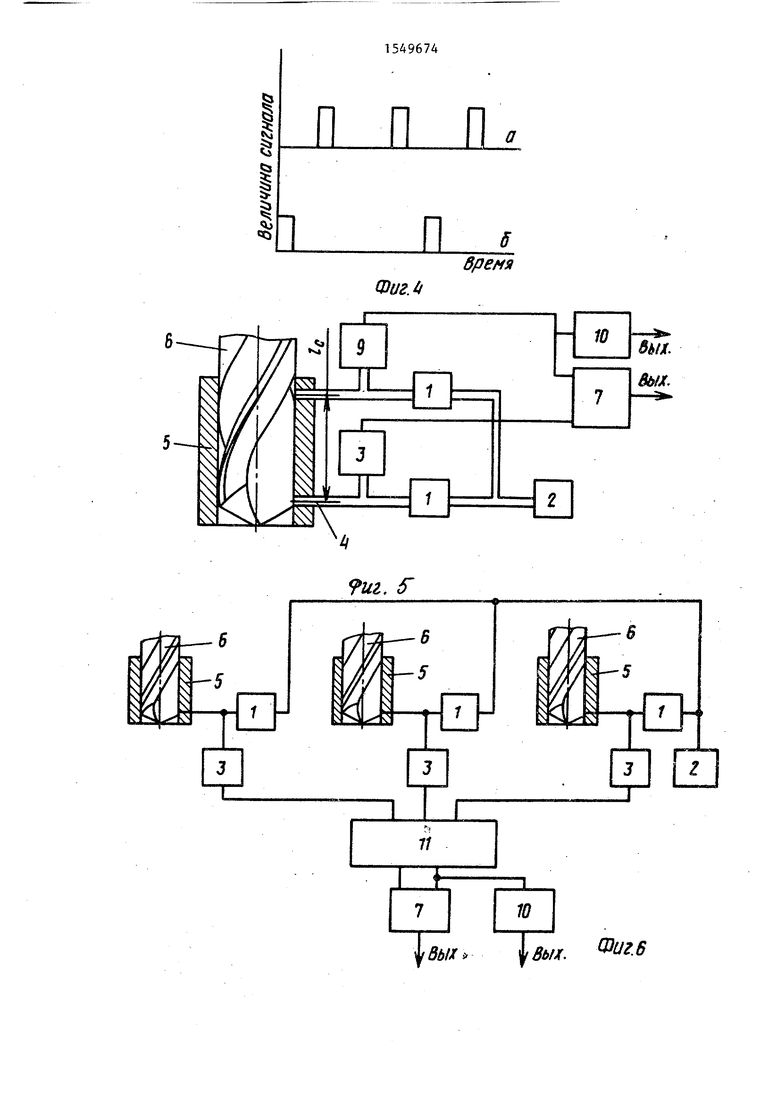

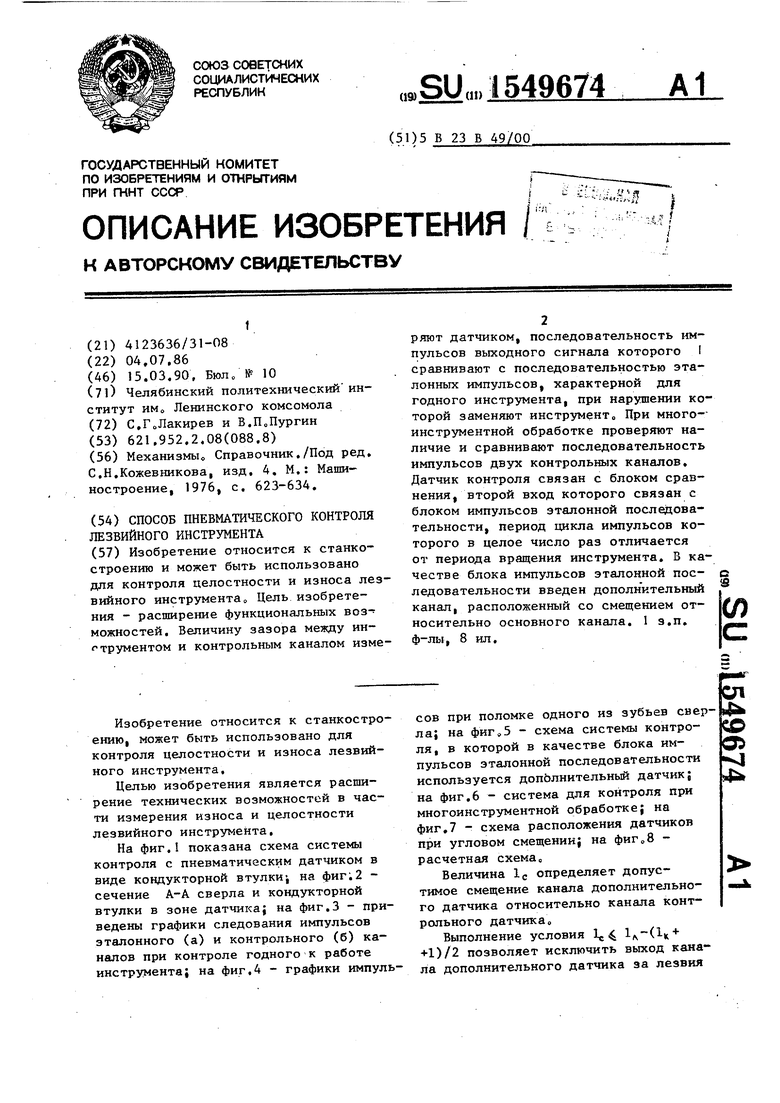

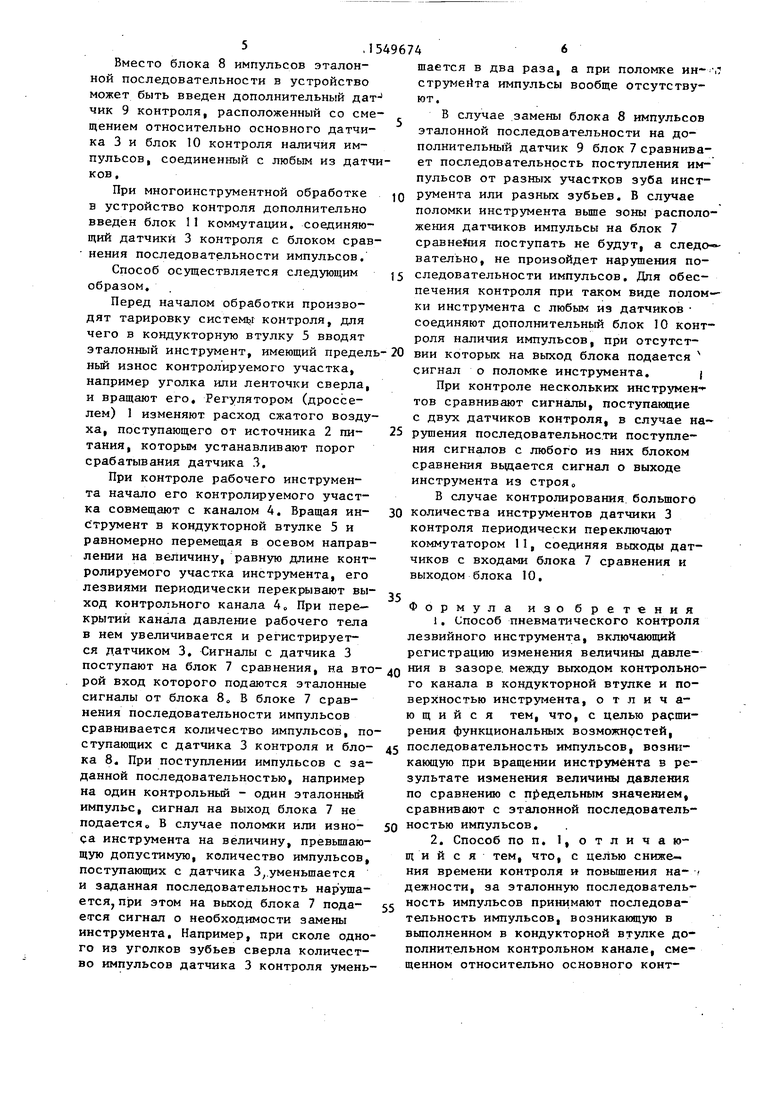

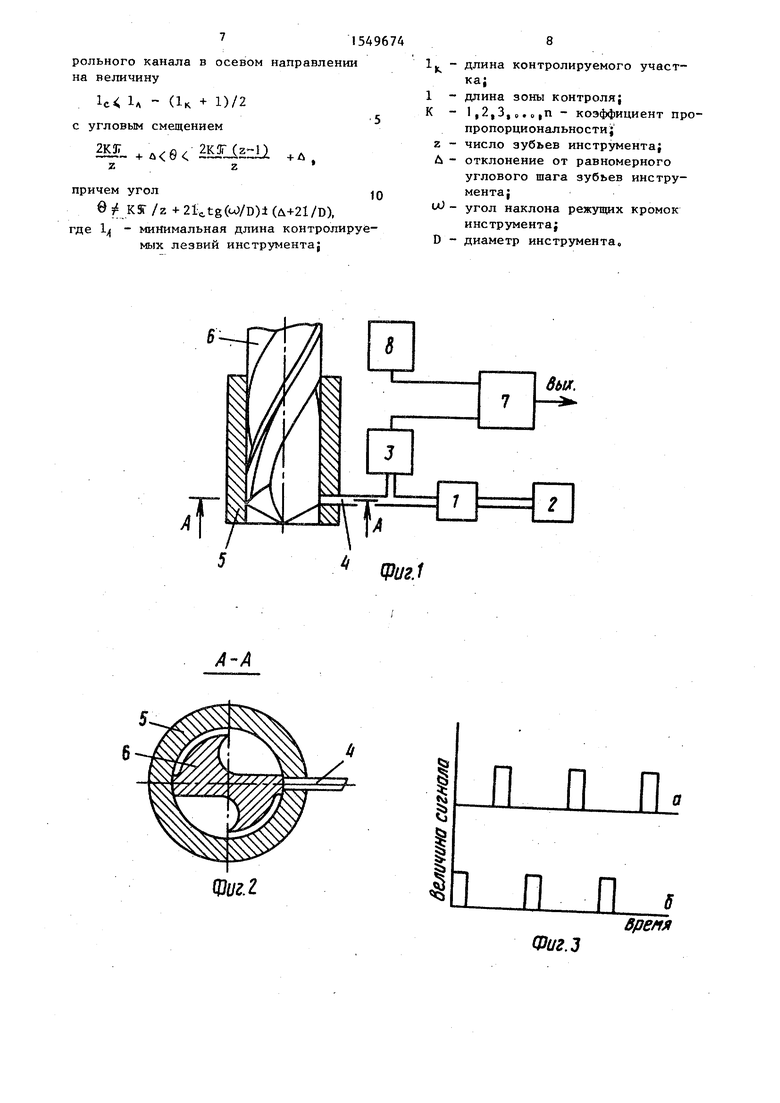

На фиг.1 показана схема системы контроля с пневматическим датчиком в виде кондукторной втулки-, на фиг;2 - сечение А-А сверла и кондукторной втулки в зоне датчика; на фиг.З - приведены графики следования импульсов эталонного (а) и контрольного (б) каналов при контроле годного к работе инструмента; на фиг,4 - графики импульсов при поломке одного из зубьев сверла; на фиг s,5 - схема системы контроля, в которой в качестве блока импульсов эталонной последовательности используется дополнительный датчик; на фиг.6 - система для контроля при многоинструментной обработке; на фиг.7 - схема расположения датчиков при угловом смещении; на фиг„8 - расчетная схема.

Величина 1С определяет допустимое смещение канала дополнительного датчика относительно канала контрольного датчика

Выполнение условия 1/ч(1к + +1)/2 позволяет исключить выход канала дополнительного датчика за лезвия

СЯ

м&Ь «0

О 1

Ј

инструмента, т„е„ предотвратить ложные срабатывания устройства.

Определим величину допустимого смещения этого канала относительно канала контрольного датчика при заданной длине лезрий инструмента 1Л, длине участка контроля 1Ц и длине зоны контроля 1.

Для снижения времени контроля про верка инструмента производится одновременно обоими датчиками, каждый из которых контролирует свою половину участка,, При контроле каналы датчиков перемещаются относительно инстру мента на величину

h „ J I .

Для исключения ложных срабатываний устройства канал дополнительного датчика не должен выходить за лезвия инструмента, т,е„ перемещения канала дополнительного датчика

1л-(1«+1). (П

h

Но величины h и h представляют одно и то же перемещение, т0е, .

Подставляя в неравенство (1) значение h, получим

.-. 1Л ( .+)

или

1, « 1Л-(и+1)/2.

При угловом смещении каналов датчиков нормальная работа устройства обеспечивается при сравнении последовательности поступления сигналов от разных зубьев инструмента

При поступлении сигналов с контрольного и дополнительцого датчиков от одного зуба инструмента нарушения последовательности сигналов не произойдет, так как при целом зубе инструмента от того и другого датчика в систему сравнения поступят сигналы, а при его поломке сигналы будут отсутствовать,, в том и .другом случаях нарушения их последовательности не произойдет.

Для получения на блок сравнения сигналов от разных зубьев инструмента канал дополнительного датчика должен быть смещен в ту или другую сторону относительно канала контрольного на угол, превышающий угловой иаг зубьев инструмента, равный

2jF Z

+ Д

где А - отклонение от равномерного

углового шага зубьевj Z - число зубьев. Это смещение предусматривается . (при коэффициенте.пропорциональности ) ограничением

2К5Г

2КЗГ

(2„,) + 6

(2)

Также для повышения надежности системы контроля сигналы от датчиков на блок сравнения должны поступать не одновременно, т„е. угол @ не должен быть кратным угловому шагу зубьев инструмента, что обеспечивается входящим в ограничения параметром. (, 2,3,,,п).

В случае одновременного осевого и углового смещения канала дополнитель- - ного датчика сдвиг поступления сигна- лов на блок сравнения обеспечивается при выполнении условия

©/

КЗ

+ 21ctgu;/D:t (д+21/D).

0

5

0

5

0

Первый член этого неравенства учитывает угловое смещение зубьев инструмента диаметров D в плоскости канала датчика контроля, величина 5Jlctgu)/D разворот сечения в плоскости канала дополнительного датчика относительно исходной, а сумма Д+21/D - отклонения, связанные с неравномерностью шага зубьев инструмента и угол его поворота, при котором осуществляется контроль режущих кромок.

Устройство системы и ее работу рас-

смотрим яа примере контроля спирального сверла при помощи пневматических датчиков,

Устройство для реализации способа содержит регулятор J, вход которого соединен с источником 2 питания, а его выход связан с датчиком 3 контроля, контрольньй канал 4 которого, например, выполненный при использовании пневматического датчика в виде поперечного калиброванного отверстия в кондукторной втулке 5, расположен в начале зоны контроля сверла 6. Выход датчика 3 подключен к входу блока 7 контроля последовательности импульсов , второй вход которого соединен с блоком 8 импульсов эталонной последовательности, период цикла импульсов которого в целое число раз отли чается от периода вращения.

Вместо блока 8 импульсов эталонной последовательности в устройство может быть введен дополнительный дат-1 чик 9 контроля, расположенный со смещением относительно основного датчика 3 и блок 10 контроля наличия импульсов, соединенный с любым из датчиков ,

При многоинструментной обработке в устройство контроля дополнительно введен блок 11 коммутации, соединяющий датчики 3 контроля с блоком сравнения последовательности импульсов.

Способ осуществляется следующим образом.

Перед началом обработки производят тарировку системы контроля, для чего в кондукторную втулку 5 вводят

сигнал о поломке инструмента.

При контроле нескольких инструмен тов сравнивают сигналы, поступающие с двух датчиков контроля, в случае н рушения последовательности поступления сигналов с любого из них блоком сравнения выдается сигнал о выходе инструмента из строя

В случае контролирования большого количества инструментов датчики 3 контроля периодически переключают коммутатором 11, соединяя выходы дат чиков с входами блока 7 сравнения и выходом блока 10.

35

эталонный инструмент, имеющий предель- 20 вии которых на выход блока подается ный износ контролируемого участка, например уголка или ленточки сверла, и вращают его. Регулятором (дросселем) 1 изменяют расход сжатого воздуха, поступающего от источника 2 пи- 25 тания, которым устанавливают порог срабатывания датчика 3.

При контроле рабочего инструмента начало его контролируемого участка совмещают с каналом 4. Вращая ин- 30 с трумент в кондукторной втулке 5 и равномерно перемещая в осевом направлении на величину, равную длине контролируемого участка инструмента, его лезвиями периодически перекрывают выход контрольного канала 4„ При перекрытии канала давление рабочего тела в нем увеличивается и регистрируется датчиком 3. Сигналы с датчика 3 поступают на блок 7 сравнения, на вто- Q рой вход которого подаются эталонные сигналы от блока 8„ В блоке 7 сравнения последовательности импульсов сравнивается количество импульсов, поступающих с датчика 3 контроля и блока 8. При поступлении импульсов с заданной последовательностью, например на один контрольный - один эталонный импульс, сигнал на выход блока 7 не подается„ В случае поломки или износа инструмента на величину, превышающую допустимую, количество импульсов, поступающих с датчика 3,уменьшается и заданная последовательность наруша- ется при этом на выход блока 7 пода- 55 ется сигнал о необходимости замены инструмента. Например, при сколе одного из уголков зубьев сверла количество импульсов датчика 3 контроля уменьФормула изобретения 1. Способ пневматического контрол

лезвийного инструмента, включающий регистрацию изменения величины давления в зазоре между выходом контрольно го канала в кондукторной втулке и поверхностью инструмента, отличающийся тем, что, с целью расширения функциональных возможностей, 45 последовательность импульсов, возникающую при вращении инструмента в результате изменения величины давления по сравнению с предельным значением, сравнивают с эталонной последовательностью импульсов.

50

2. Способ по п. 1, отличающийся тем, что, с целью снижения времени контроля и повышения на- дежности, за эталонную последовательность импульсов принимают последовательность импульсов, возникающую в выполненном в кондукторной втулке дополнительном контрольном канале, смещенном относительно основного контшается в два раза, а при поломке ин -,1 струмента импульсы вообще отсутствуют.

В случае замены блока 8 импульсов эталонной последовательности на дополнительный датчик 9 блок 7 сравнивает последовательность поступления импульсов от разных участков зуба инстРУмента или разных зубьев. В случае поломки инструмента выше зоны расположения датчиков импульсы на блок 7 сравнения поступать не будут, а следо- - вательно, не произойдет нарушения последовательности импульсов. Для обеспечения контроля при таком виде полом- ки инструмента с любым из датчиков соединяют дополнительный блок 10 контроля наличия импульсов, при отсутстсигнал о поломке инструмента. ;

При контроле нескольких инструмент тов сравнивают сигналы, поступающие с двух датчиков контроля, в случае нарушения последовательности поступления сигналов с любого из них блоком сравнения выдается сигнал о выходе инструмента из строя

В случае контролирования большого количества инструментов датчики 3 контроля периодически переключают коммутатором 11, соединяя выходы датчиков с входами блока 7 сравнения и выходом блока 10.

вии которых на выход блока подается

Формула изобретения 1. Способ пневматического контроля

лезвийного инструмента, включающий регистрацию изменения величины давления в зазоре между выходом контрольного канала в кондукторной втулке и поверхностью инструмента, отличающийся тем, что, с целью расширения функциональных возможностей, последовательность импульсов, возникающую при вращении инструмента в результате изменения величины давления по сравнению с предельным значением, сравнивают с эталонной последовательностью импульсов.

2. Способ по п. 1, отличающийся тем, что, с целью снижения времени контроля и повышения на- дежности, за эталонную последовательность импульсов принимают последовательность импульсов, возникающую в выполненном в кондукторной втулке дополнительном контрольном канале, смещенном относительно основного конт715496

рольного канала в осевом направлении на величину

1е 1 - 1к + I)/25

с угловым смещением

2КЭ7. -л,

zz

причем угол О

О КЗГ /z + 2l«,tg()i (Л+21/D), где Ь - минимальная длина контролируе- мых лезвий инструмента;

8

1 - длина контролируемого участка;

1 - длина зоны контроля; К - 1,2,3....,п - коэффициент пропропорциональности;г - число зубьев инструмента; Д - отклонение от равномерного углового шага зубьев инструмента;1А - угол наклона режущих кромок

инструмента; D - диаметр инструмента.

Изобретение относится к станкостроению и может быть использовано для контроля целостности и износа лезвийного инструмента. Цель изобретения - расширение функциональных возможностей. Величину зазора между инструментом и контрольным каналом измеряют датчиком, последовательность импульсов выходного сигнала которого сравнивают с последовательностью эталонных импульсов, характерной для годного инструмента, при нарушении которой заменяют инструмент. При многоинструментной обработке проверяют наличие и сравнивают последовательность импульсов двух контрольных каналов. Датчик контроля связан с блоком сравнения, второй вход которого связан с блоком импульсов эталонной последовательности, период цикла импульсов которого в целое число раз отличается от периода вращения инструмента. В качестве блока импульсов эталонной последовательности введен дополнительный канал, расположенный со смещением относительно основного канала. 1 з.п.ф-лы, 8 ил.

щиг.г

вых.

Время

Фиг.З

СЛ

en

Величина сигнала

W1 -Г VO

&

&блокдатчиков

Составитель А.Семенова Редактор К.Крупкина Техред М.Ходанич Корректор В.Кабаций1

Заказ 232

Тираж 700

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

ftn.7

Фм.В

Подписное

| Механизмы,, Справочник./Под ред | |||

| С.Н.Кожевникова, изд | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| М.: Машиностроение, 1976, с | |||

| ТРАНСПОРТЕР ДЛЯ ТОРФА | 1922 |

|

SU623A1 |

Авторы

Даты

1990-03-15—Публикация

1986-07-04—Подача