Изобретение относится к сварочным материалам, в частности к сварочным электродам, предназначенным преимущественно для ручной дуговой сварки никеля с малоуглеродистой сталью.

Целью изобретения является повышение стойкости металла шва против поре- и трещинообразованйя при ручной

марганца может вызвать падение пластичности металла шва нэ-за .образования в структуре чрезмерного количества j -фазы,

.Легирование молибденом осуществляется для повышения стойкости сварных швов против образования горячих трещин за счет измельчения и дезориен- дуговой сварке никеля с малоуглеродис- )д тации структуры и подавления полиго- той сталью.низации. Опыты показали, что при соВведение в состав покрытия глинозема в сочетании с флюоритовым концентратом, мрамором и рутилом позволяет снизить точку кристаллизации шлака и увеличить тем самым интервал температур между точками затвердева- ния металла шва и шлака,, Это позволяет улучшить формирование шва, отделяе мость шлаковой корки и пблучить хоро- цше сварочно-технологические свойства электродов. Кроме того, введение небольших количеств бентонита в сочетании с полевым шпатом улучшает обма- зочно-формовочные свойства покрытия электрода.

Легирование хромом из стержня электрода, марганцем и молибденом из покрытия осуществляется для надежного раскисления и рафинирования металла шва, повьш1ения растворимости газов в твердом металле железоникеле- вых швов, а также измельчения и дезориентирования структуры аустенита, подавления полигонизационных границ и уменьшения физической и химической микронеоднородности. Это приводит к увеличению стойкости сварных швов к поро- и трещинообразованию.

Так, содержание хрома в стержне электрода в пределах 19% позволяет резко снизить склонность к порообразованию за счет того, что хром повышает растворимость газов в твердом Металле железоникелевых швов, и полу чить стабильную мелкозернистую аусте нитную структуру.

Марганец при его содержании в покрытии CBbmie 6% обладает хорошей рас .кисляющей и рафинирующей способностью. .Он удаляет вредные примесиэ переводя их в тугоплавкие нерастворимые соединения, например MnS, и уменьшает содержание кислорода в металле шва. Это способствует повьш1е- нию стойкости к поро- и трещинообразованию. При увеличении марганца более 10% этот эффект сказывается незначительно, а дальнейшее увеличение

держании молибдена меньше 15% в металле шва имеются горячие трещины как продольные, так и поперечные, а

повьш1ение более 20% не приводит к

дальнейшему повышению -технологической пвочности. Никель, содержащийся в стержне электрода в количестве 9%, позволяет обеспечить его в металле шва в пределах 30-40% (с учетом участия основного металла). Как показали исследования, содержание никеля в металле шва в таких пределах является оптимальным, так как при

уменьшении его ниже 30% приводит к образованию мартенситной структуры с низкой пластичностью, а увеличение более 40% шов приобретает чисто аустенитную структуру, что увеличивает его склонность к поро- и трещи- норбразованию.

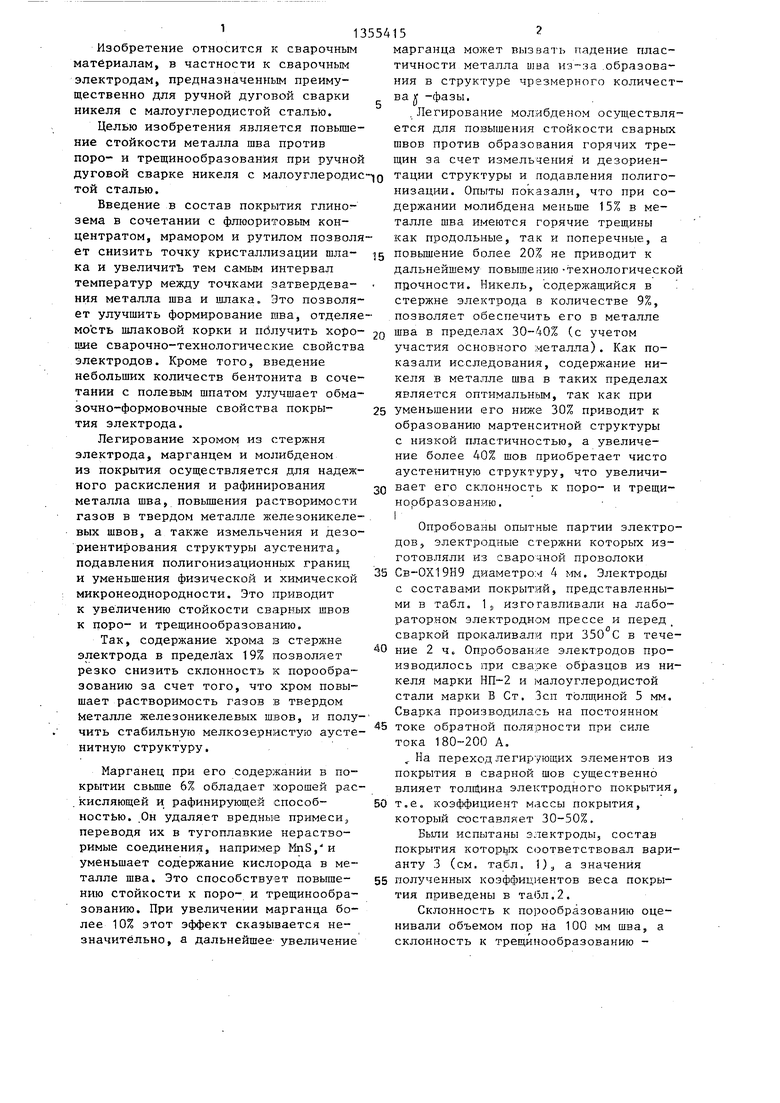

Опробованы опытные партии электродов, электродные стержни которых изготовляли из сварочной проволоки

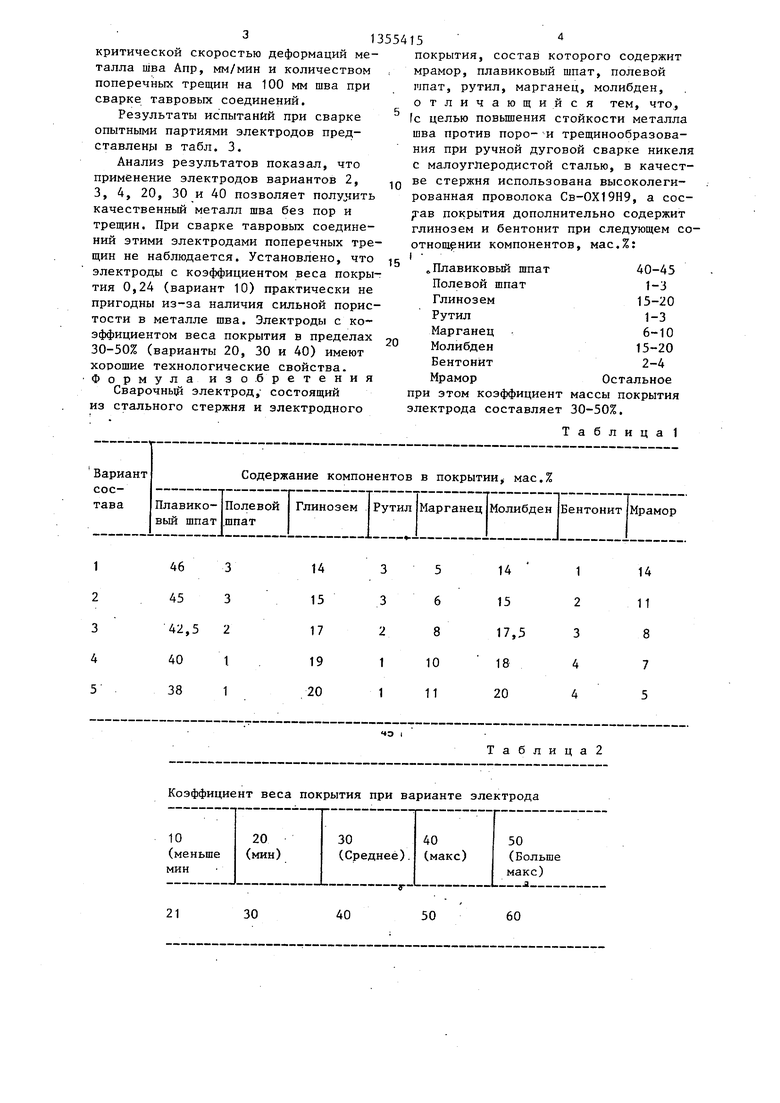

СВ-ОХ19Н9 диаметром 4 мм. Электроды с составами покрытий, представленными в табл. 1э изготавливали на лабораторном элерстродном прессе и перед сваркой прокаливали при 350 С в теченив 2 ч. Опробован;ие электродов производилось при сварке образцов из никеля марки НП-2 и малоуглеродистой стали марки В Ст. Зсп толщиной 5 мм. Сварка производилась на постоянном

токе обратной полярности при силе тока 180-200 А.

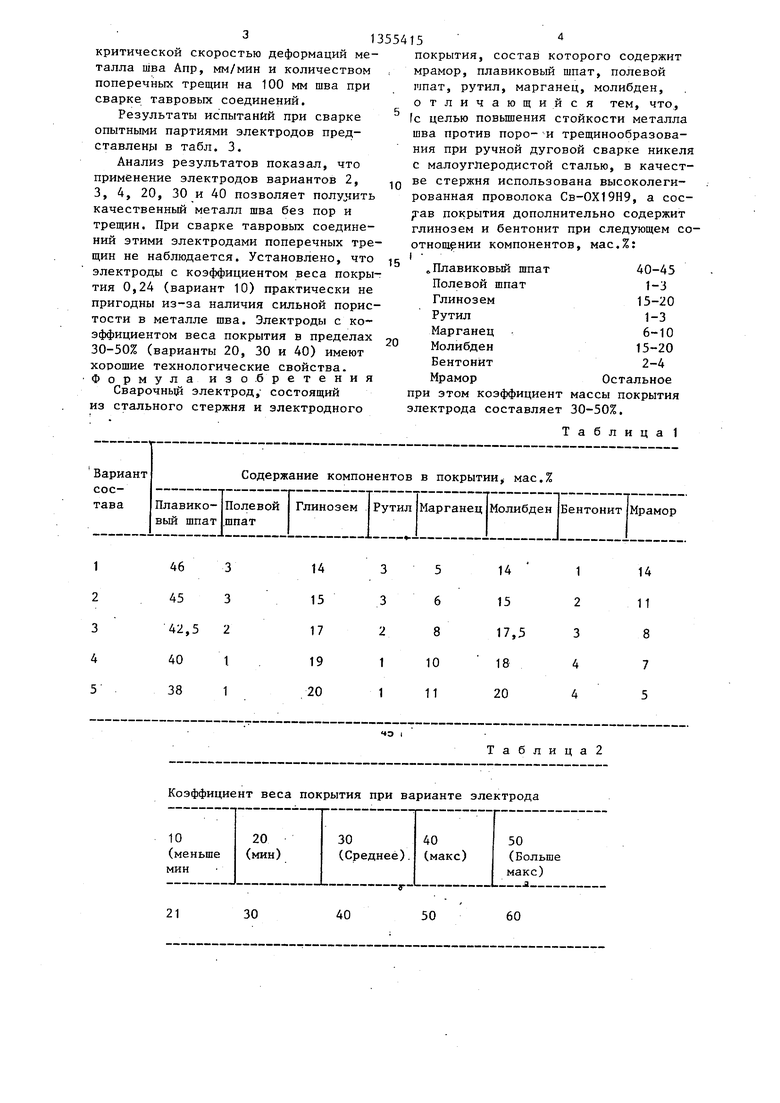

, На переход легирующих элементов из покрытия в сварной шов существенно влияет толщина электродного покрытия,

т.е. коэффициент массы покрытия, который составляет 30-50%,

Были испытаны электроды, состав покрытия KOTopijix соответствовал варианту 3 (см. табл. 1),, а значения

полученных коэффициентов веса покрытия приведены в табл.2.

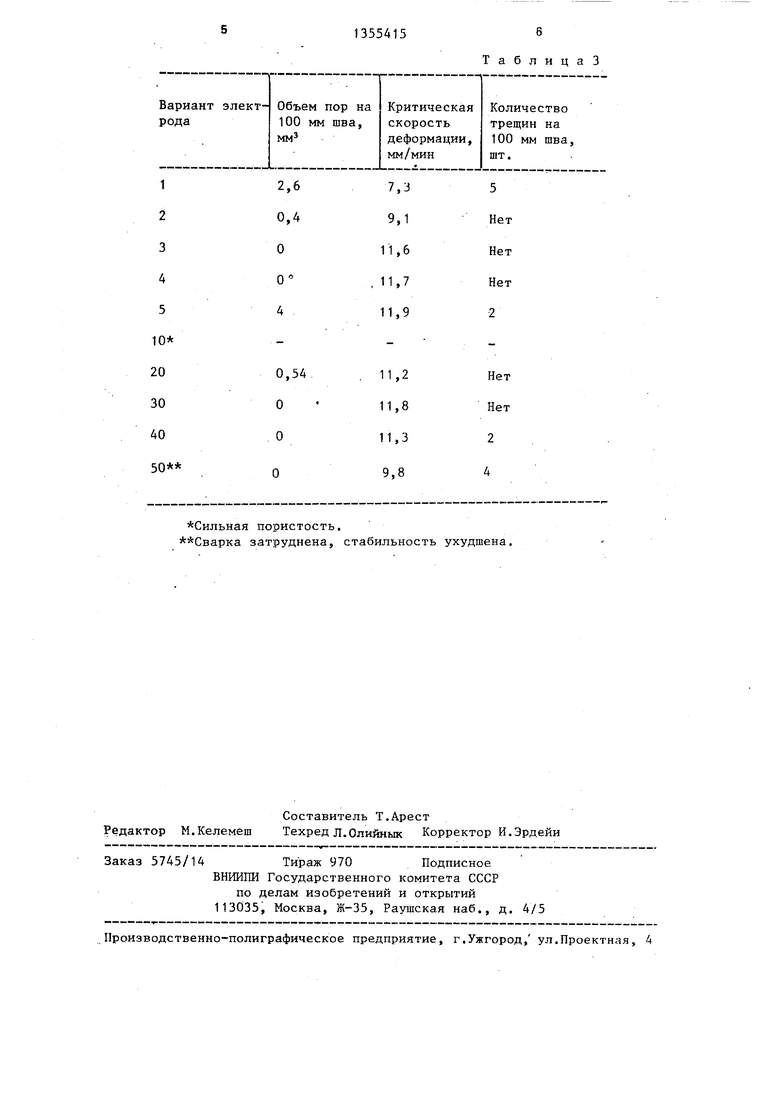

Склонность к порообразованию оценивали объемом пор на 100 мм шва, а склонность к трещинообразованию

313

критической скоростью деформаций металла шва Апр, мм/мин и количеством поперечных трещин на 100 мм шва при сварке тавровых соединений.

Результаты испытаний при сварке опытными партиями электродов представлены в табл. 3.

Анализ результатов показал, что применение электродов вариантов 2, 3, 4, 20, 30 и 40 позволяет полузгить качественный металл шва без пор и трещин. При сварке тавровых соединений этими электродами поперечных трещин не наблюдается. Установлено, что электроды с коэффициентом веса покрытия 0,24 (вариант 10) практически не пригодны из-за наличия сильной пористости в металле шва. Электроды с коэффициентом веса покрытия в пределах 30-50% (варианты 20, 30 и 40) имеют

хорошие технологические свойства. Формула изо.бретения

Сварочнь1й электрод, состоящий из стального стержня и электродного

Коэффициент веса покрытия при варианте электрода

21

30

40

15

покрытия, состав которого содержит мрамор, плавиковый шпат, полевой шпат, рутил, марганец, молибден, отличающийся тем, что, fc целью повьшения стойкости металла шва против поро- и трещинообразова- ния при ручной дуговой сварке никеля с малоуглеродистой сталью, в качестве стержня использована высоколегированная проволока Св-ОХ19Н9, а сос- ав покрытия дополнительно содержит глинозем и бентонит при следующем со- отнощрнии компонентов, мас.%:

5

0

Плавиковый шпат Полевой шпат Глинозем Рутил Марганец Молибден Бентонит Мрамор

40-45 1-3

15-20 1-3 6-10

15-20 2-4 Остальное

при этом коэффициент массы покрытия электрода составляет 30-50%.

Таблица 1

Таблица2

50

60

Сильная пористость. Сварка затруднена, стабильность ухудшена,

ТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| Электрод для ручной дуговой сварки | 1988 |

|

SU1549706A1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| ЭЛЕКТРОД ДЛЯ ПОДВОДНОЙ СВАРКИ | 2006 |

|

RU2325983C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595083C1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

Изобретение относится к сварке, в частности к сварочным электродам, предназначенным преимущественно для ручной дуговой сварки никеля с малоуглеродистой сталью. Целью изобретения является повьппение стойкости металла шва против поро- и трещинообразования при сварке никеля с малоуглеродистой сталью. В качестве электродного стержня используется легированная сварочная проволока Св-ОХ19 Н9. Электродное покрытие имеет газошлаковую систему, образованную следукицими компонентами, мас.%: мрамор, плавиковый шпат 40-45, глинозем 15-20, рутил 1-3. Небольшое количество бентонита 2-4% в сочетании с полевым шпатом 1-3% улучшает обмазочно-формово4- ные свойства покрытия электрода. Раскисление и рафинирование металла шва осуществляется хромом из стержня электрода и марганцем и молибденом, которые содержатся в покрытии в количестве соответственно 6-10% и 15-20%. Коэффициент массы покрытия составляет 30-50%. 3 табл. (Л со ел ел 4:

| Электродное покрытие для сварки хромоникелевых сплавов | 1976 |

|

SU593870A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1979 |

|

SU925600A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-30—Публикация

1985-10-29—Подача