Изобретение относится к оборудованию для изготовления плоских сеток из термопластов экструзией и может найти применение в сельском хозяйстве, химической промышленности, дорожном строительстве

Цель изобретения - повышение качества плоской сетки путем предотвращения образования профильных и поперечных спаев и устранения прогиба валка в зоне образования сетки.

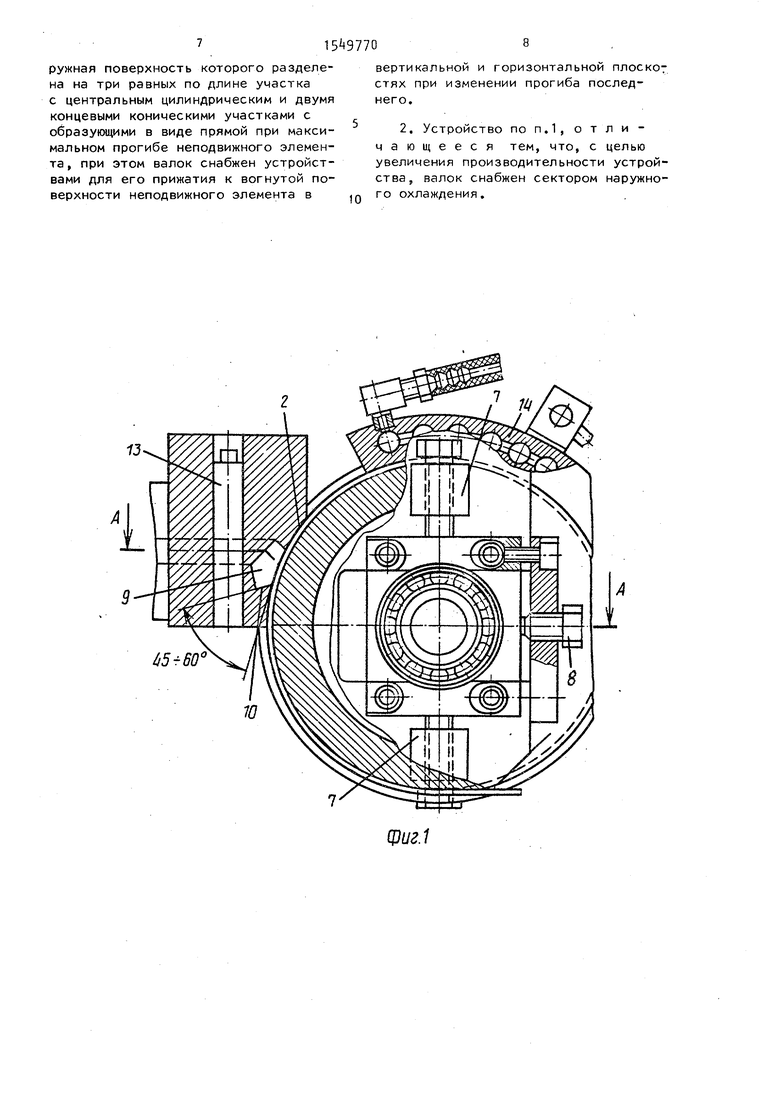

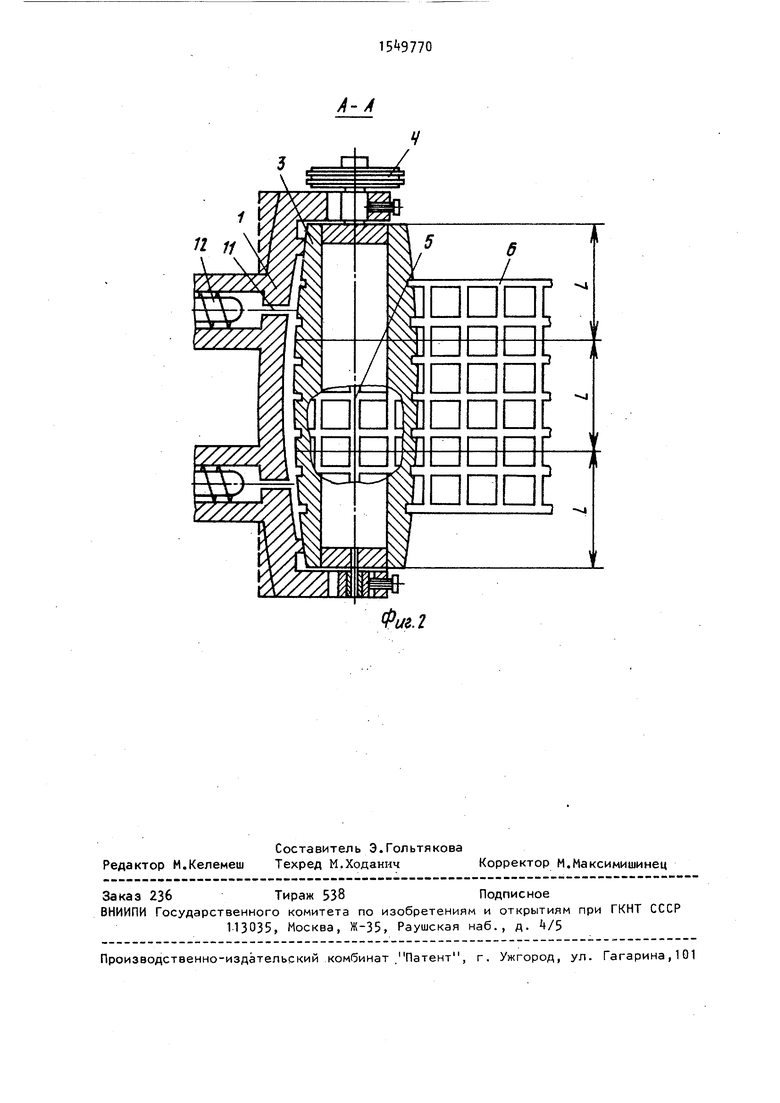

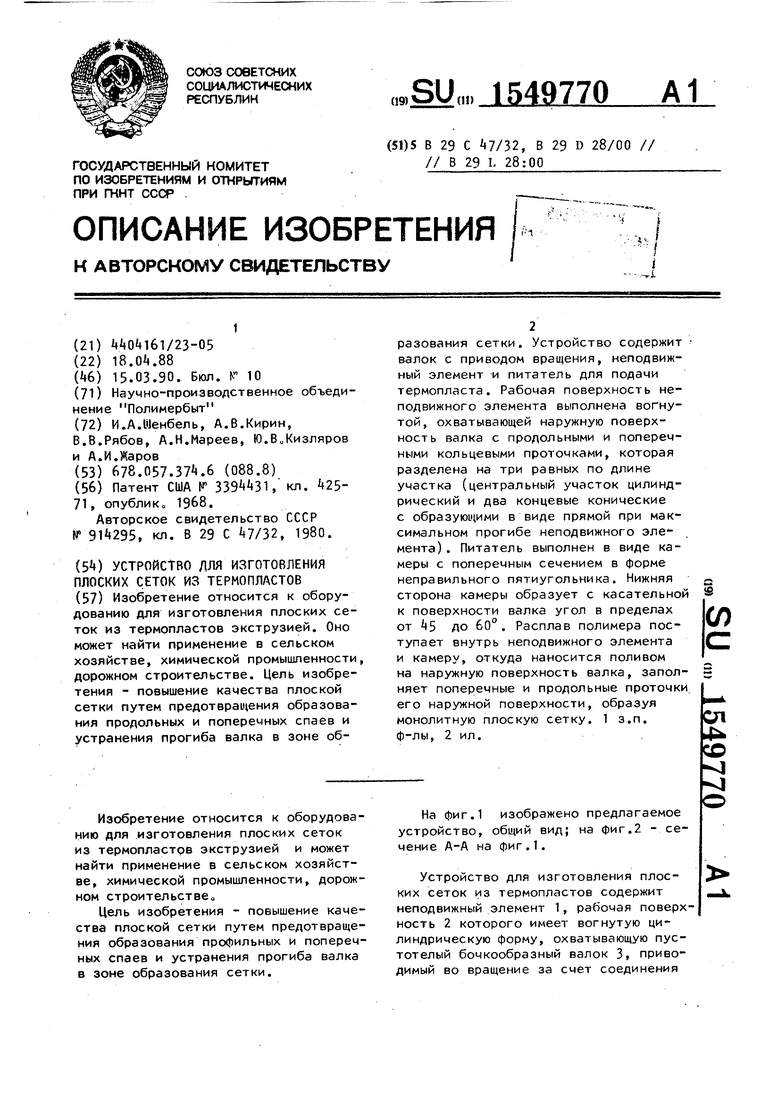

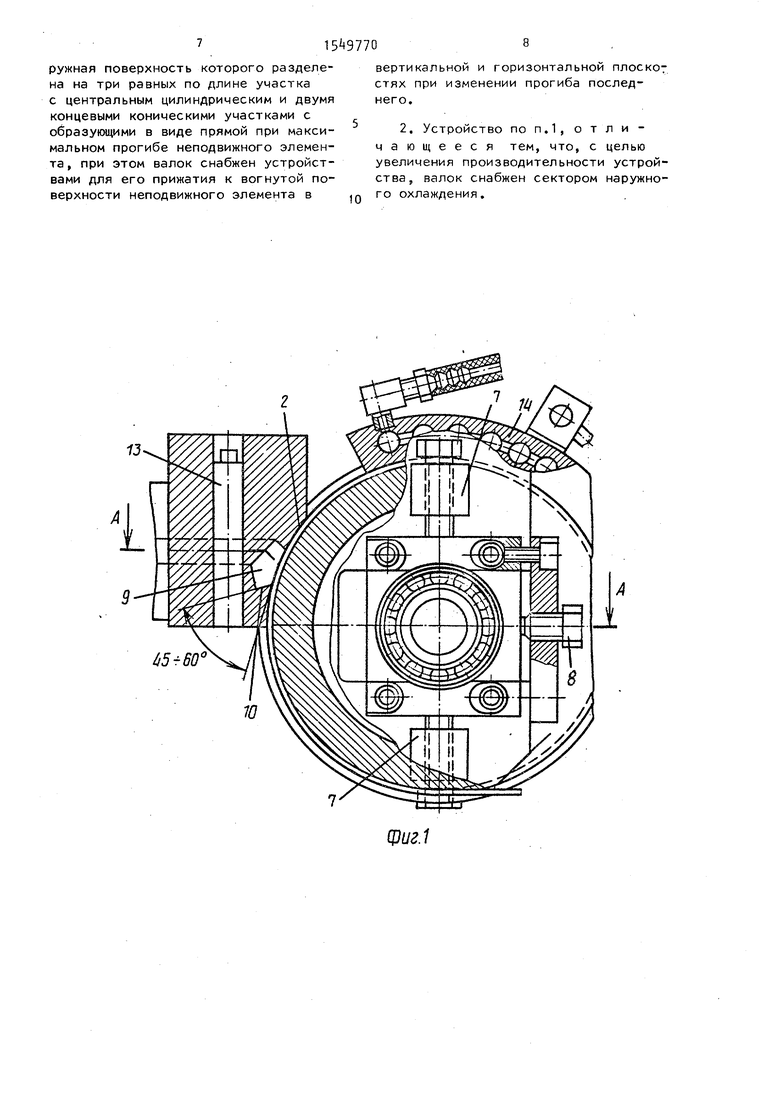

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - сечение А-А на фиг . 1.

Устройство для изготовления плоских сеток из термопластов содержит неподвижный элемент 1, рабочая поверхность 2 которого имеет вогнутую цилиндрическую форму, охватывающую пустотелый бочкообразный валок 3, приводимый во вращение за счет соединения

его через шкив k с приводом (не показан) .

Наружная поверхность бочкообразного валка 3 разделена на три равных по длине L участка 6 с центральным цилиндрическим и двумя концевыми коническими участками с образующими в виде прямой. При максимальном прогибе неподвижного элемента выфрезерованы поперечные 5 и продольные 6 кольцевые проточки, представляющие рисунок сетки требуемой толщины с заданными размерами ячеек. Валок 3 снабжен устройствами для его прижатия к вогнутой поверхности 2 неподвижного элемента 1 в вертикальной 7 и горизонтальной 8 плоскостях при изменении прогиба последнего о

Неподвижный элемент 1 имеет питатель, выполненный в виде камеры 9 с поперечным сечением в форме неправильного пятиугольника, нижняя сторона 10 образует с касательной к поверхности валка 3 угол в пределах А5 - 60°, вершиной направленной в сторону, противоположную направлению валка 3°

Неподвижный элемент 1 сообщен каналами 11 со шнековыми прессами 12 и содержит нагревательные элементы 13 С наружной поверхностью валка 3 сопрягается сектор 1А наружного охлаждения

Устройство работает следующим образом.

Расплавленный полимерный материал из шнековых прессов 12 под давлением по каналам 11 поступает внутрь неподвижного элемента 1 и попадает в каме- РУ 9, откуда наносится поливом на наружную поверхность валка 3, заполняя поперечные 5 и продольные проточки 6, выполненные на ней. Заливка позволяет

0

$

5

0

5

0

Для удаления излишней пленки и предотвращения выдавливания расплава в зазор, образующийся между неподвижным элементом 1 и валком 3 по ходу вращения валка 3, нижняя сторона 10 камеры 9 в форме пятиугольника образует с касательной к поверхности валка 3 угол , вершиной направленный в сторону, противоположную направлению вращения валка 3.

Такая конфигурация нижней рабочей кромки камеры 9 неподвижного элемента 1 автоматически регулирует необходимый зазор между валком 3 и неподвижным элементом 1 в зависимости от воспринимаемого давления расплава, т.е. чем выше давление, тем сильнее прижимается нижняя рабочая кромка к валку 3 и меньше образуемый зазор и наоборот.

Установлено, что уменьшение значений угла (менее 5°) нижней рабочей кромки ограничено ее прочностью, а увеличение (более 60 ) - невозможностью обеспечения достаточной гибкости кромки.

Как отмечалось, при получении плоской сетки неподвижный элемент 1 и валок 3 воспринимают значительные усилия, которые стараются изогнуть их. Валок 3 при сравнительно небольших размерах можно сделать достаточно жестким. Создать же необходимую жесткость конструкции прямоугольного сечения, к которому приближается сечение неподвижного элемента 1, без значительного увеличения его размеров нельзя.

Увеличение габаритов неподвижного элемента не дает возможности поддерживать его стабильный тепловой режим, так как, во-первых, массивную конст

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного изготовления плоских сеток из термопластов | 1969 |

|

SU576025A3 |

| Составные валки профилегибочного стана | 1985 |

|

SU1318323A1 |

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

| Устройство для термообработки полимерной пленки | 1990 |

|

SU1821394A1 |

| ОЮЗНАЯ ?]пА1>&шйма.1^^^нЕО?и^ь1 &1-1БлИС-'2:_Н'3,.,..; L-'—"•- ~ | 1972 |

|

SU356837A1 |

| Устройство для изготовления металлических волокон | 1981 |

|

SU1088880A1 |

| Способ прокатки полос | 1987 |

|

SU1574294A1 |

| ВОРС ДЛЯ МЕТЛЫ, ЛИНИЯ ПО ЕГО ПРОИЗВОДСТВУ И УЗЕЛ ВТОРОЙ ПРОТЯЖКИ НИТИ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЛИНИИ ПО ПРОИЗВОДСТВУ ВОРСА ДЛЯ МЕТЛЫ | 2009 |

|

RU2411891C1 |

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

| СПОСОБ НЕРАЗЪЕМНОГО МУФТОВОГО СОЕДИНЕНИЯ ТРУБ | 2011 |

|

RU2469237C2 |

Изобретение относится к оборудованию для изготовления плоских сеток из термопластов экструзией. Оно может найти применение в сельском хозяйстве, химической промышленности, дорожном строительстве. Цель изобретения - повышение качества плоской сетки путем предотвращения образования продольных и поперечных спаев и устранения прогиба валка в зоне образования сетки. Устройство содержит валок с приводом вращения, неподвижный элемент и питатель для подачи термопласта. Рабочая поверхность неподвижного элемента выполнена вогнутой, охватывающей наружную поверхность валка с продольными и поперечными кольцевыми проточками, которая разделена на три равных по длине участка (центральный участок цилиндрический и два концевые конические с образующими в виде прямой при максимальном прогибе неподвижного элемента). Питатель выполнен в виде камеры с поперечным сечением в форме неправильного пятиугольника. Нижняя сторона камеры образует с касательной к поверхности валка угол в пределах от 45 до 60°. Расплав полимера поступает внутрь неподвижного элемента и камеру, откуда наносится поливом на наружную поверхность валка, заполняет поперечные и продольные проточки его наружной поверхности, образуя монолитную плоскую сетку. 1 з.п.ф-лы, 2 ил.

более равномерно и, главное, одновре- рукцию практически невозможно променно заполнить проточки 5, находящиеся в зоне камеры 9, что способствует получению монолитного полотна.

При заливке, попадая на охлажденную поверхность валка 3, по всему его рельефу образуется пленка, которая на выступах между проточками является лишней, но она не прочна потому, что непосредственно контактирует с расплавом, который держит ее в полутвер50

греть равномерно, во-вторых, при на греве большой массы возникает больш тепловая инерция. Поэтому проще неподвижный элемент 1 сделать сравнительно компактным по габаритам и, следовательно, гибким, а для компен сации изгиба необходимо либо дорабо тать по характеру прогиба вогнутую ци линдрическую поверхность 2 неподвиж ного элемента 1, что практически не

дом состоянии. Постоянная необходимая $ возможно,.либо доработать наружную

подпитка расплава из общей камеры 9 дает также возможность получать монолитную плоскую сетку.

цилиндрическую поверхность валка 3, что и предлагается в описываемом ус ройстве. Характер профиля наружной

греть равномерно, во-вторых, при нагреве большой массы возникает большая тепловая инерция. Поэтому проще неподвижный элемент 1 сделать сравнительно компактным по габаритам и, следовательно, гибким, а для компенсации изгиба необходимо либо доработать по характеру прогиба вогнутую цилиндрическую поверхность 2 неподвижного элемента 1, что практически невозможно,.либо доработать наружную

цилиндрическую поверхность валка 3, что и предлагается в описываемом уст ройстве. Характер профиля наружной

поверхности валка 3 в данном слуяае определяется уравнением гибкой линии неподвижного элемента 1. Однако истинный прогиб балки, за которую условно принят в нашем случае неподвижный элемент , намного сложнее0 Это обусловливается многими причинами, в частности невозможностью точного

определения характера профиля сечения ю ность 2 неподвижного элемента 1 за

неподвижного элемента 1, перпендикулярного оси вращения валка 3, невозможностью определения влияния на корпус неподвижного элемента 1, присоединенных к нему дополнительных устройств, например червячных прессов 12, температурными погрешностями. В комплексе все эти причины изменяют картину прогиба.

Кроме того, очень сложно изготовить профиль наружной поверхности валка 3 по уравнению гибкой линии. Поэтому в предлагаемом устройстве наружная поверхность валка 3 разделена на три равных по длине участка с центральным цилиндрическим и двумя концевыми коническими с образующими в виде прямой при максимальном прогибе неподвижного элемента 1. Такой характер профиля наружной поверхности валка определяется, во-первых, тем, что центральная часть неподвижного элемента 1 практически не изгибается под действием сил давления, а наибольший прогиб по краям валка 3, во- вторых, простотой изготовления.

В случае уменьшения прогиба неподвижного элемента 1 при изменении параметров технологического процесса

производства плоской сетки увеличива- 4Q жащее соединенный с приводом вращения

ется радиус кривизны рабочей поверхности 2 неподвижного элемента 1 вдоль ее образующей.

Для устранения этой причины, а также компенсации несоответствия характера профиля наружной поверхности валка 3 характеру прогиба рабочей поверхности 2 неподвижного элемента 1 предусмотрен горизонтальный прижим валка 3 к рабочей поверхности 2 неподвижного элемента 1, который позволяет придать последнему форму наружной поверхности валка 3.

На большой длине рабочей поверхности 2 неподвижного элемента 1 и наружной поверхности валка 3 возника ют температурные и барометрические колебания. Для компенсации этих коле баний и обеспечения параллельности

валок, по наружной поверхности которого нанесены продольные и поперечные кольцевые проточки, и неподвижный элемент, выполненный с цилиндричес45 кой вогнутой поверхностью, охватывающей валок, и с питателем для подачи термопласта, отличающееся тем, что, с целью повышения качества плоской сетки путем предотвращения

50 образования продольных и поперечных спаев и устранения прогиба валка в зоне образования сетки, питатель выполнен в виде камеры с поперечным сечением в форме неправильного пятиугольника с нижней стороной, образующей с касательной к поверхности валка угол в пределах k$ - 60°, вершиной направленный в сторону, противоположную направлению вращения валка, на55

образующих рабочей поверхности 2 неподвижного элемента 1 и наружной поверхности валка 3 предусмотрена, кроме горизонтальной, вертикальная регулировка валка 3 по отношению к неподвижному элементу 1.

Вогнутая цилиндрическая поверх0

о

счет плотного прилегания к наружной поверхности валка 3 исключает возможность растекания 4полимерного материала за пределы проточек 5, образующих рисунок плоской сетки 6, тем самым формуя в проточках 5 наружной поверхности валка 3 литую плоскую сетку 6. Сформировавшаяся на наружной поверхности валка 3 плоская сетка 6 полностью охлаждается на нем за счет пропускания воды как внутри валка 3, так и через сектор 14 наружного охлаждения.

Эффективность охлаждения дает возможность резко увеличить производительность устройства, так как создает максимальный теплообмен между наружной поверхностью валка 3 и плоской сеткой 6, а следовательно, скорость вращения валка 3 увеличивается.

Предлагаемое устройство позволяет непрерывно изготовлять монолитную плоскую сетку, имеющую высокую механическую прочность.

5

Формула изобретения

0 образования продольных и поперечных спаев и устранения прогиба валка в зоне образования сетки, питатель выполнен в виде камеры с поперечным сечением в форме неправильного пятиугольника с нижней стороной, образующей с касательной к поверхности валка угол в пределах k$ - 60°, вершиной направленный в сторону, противоположную направлению вращения валка, на

ружная поверхность которого разделена на три равных по длине участка с центральным цилиндрическим и двумя концевыми коническими участками с образующими в виде прямой при максимальном прогибе неподвижного элемента, при этом валок снабжен устройствами для его прижатия к вогнутой поверхности неподвижного элемента в

13

Ii5вертикальной и горизонтальной плоско: стях при изменении прогиба последнего.

фиг.1

Фиг. 2

| Патент США N 3394431, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Авторское свидетельство СССР N 914295, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-03-15—Публикация

1988-04-18—Подача