Изобретение относится к прокатному производству и может быть использовано для производства проката в валках с профилированными бочками преимущественно при горячей прокатке.

Целью изобретения является интенсификация процесса и улучшение качества проката,

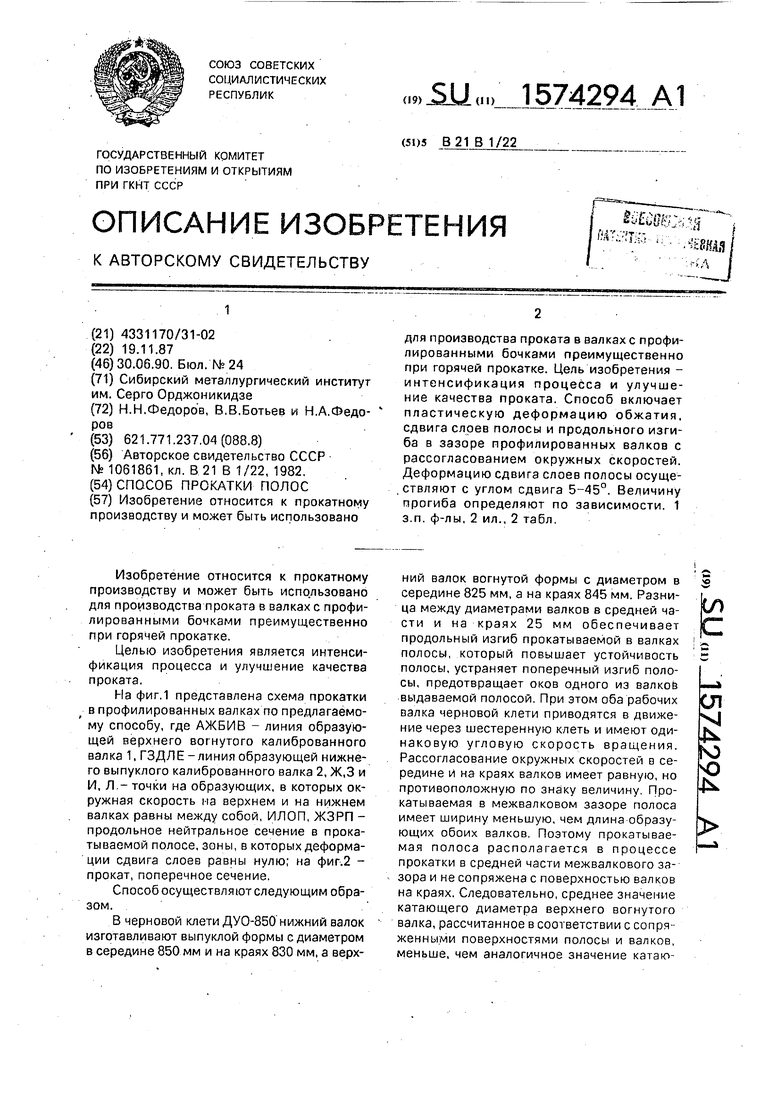

На фиг.1 представлена схема прокатки в профилированных валках по предлагаемому способу, где АЖБИВ - линия образующей верхнего вогнутого калиброванного валка 1, ГЗДЛЕ-линияобразующей нижнего выпуклого калиброванного валка 2, Ж,3 и И, Л - точки на образующих, в которых окружная скорость па верхнем и на нижнем валках равны между собой, ИЛОП, ЖЗРП - продольное нейтральное сечение в прокатываемой полосе, зоны, в которых деформации сдвига слоев равны нулю; на фиг.2 - прокат, поперечное сечение.

Способ осуществляют следующим образом.

В черновой клети ДУО-850 нижний валок изготавливают выпуклой формы с диаметром в середине 850 мм и на краях 830 мм, а верхний валок вогнутой формы с диаметром в середине 825 мм, а на краях 845 мм. Разница между диаметрами валков в средней части и на краях 25 мм обеспечивает продольный изгиб прокатываемой в валках полосы, который повышает устойчивость полосы, устраняет поперечный изгиб полосы, предотвращает оков одного из валков выдаваемой полосой. При этом оба рабочих валка черновой клети приводятся в движение через шестеренную клеть и имеют одинаковую угловую скорость вращения. Рассогласование окружных скоростей в середине и на краях валков имеет равную, но противоположную по знаку величину Прокатываемая в межвалковом зазоре полоса имеет ширину меньшую, чем длина образующих обоих валков. Поэтому прокатываемая полоса располагается в процессе прокатки в средней части межвалкового зазора и не сопряжена с поверхностью валков на краях. Следовательно, среднее значение катающего диаметра верхнего вогнутого валка, рассчитанное в cooiветствии с сопря женными поверхностями полосы и валков, меньше, чем аналогичное значение катающего диаметра нижнего выпуклого валка, а средняя окружная скорость на нижнем валке выше, чем средняя окружная скорость на верхнем. Благодаря рассогласованию средних окружных скоростей в зазоре профилированных валков, в прокатываемой полосе возбуждаются дополнительные деформации сдвига верхних слоев относительно нижних, что способствует повышению вытяжки в процессе прокатки за каждый проход полосы через валки. Изменять профиль валков черновой клети в процессе прокатки не представляется возможным. Поэтому рассогласование окружных скоростей валков сохраняет свою величину во всех проходах прокатываемой полосы через валки черновой клети. При этом сохраняется постоянство величины взаимного смещения вдоль оси прокатки поверхностей прокатываемой полосы сопряженных с поверхностями валков в очаге деформации. В результате этого по мере уменьшения толщины прокатываемой полосы, которое обеспечивается уменьшением межвалкового зазора при сведении валков навстречу друг другу, в каждом из последующих проходов возрастает величина соотношения смещения слоев к толщине полосы. Поэтому с уменьшением толщины прокатываемой полосы в профилированных валках черновой клети листостана возрастают углы сдвига слоев и интенсифицируется деформация в направлении оси прокатки, благодаря чему соответственно повышается вытяжка за каждый проход и возрастает производительность. Эффективность применения предлагаемого способа прокатки можно выразить либо через снижение давления металла на валки, либо через увеличение величины вытяжки за проход и уменьшение числа проходов в связи с уменьшением усилий прокатки. При этом следует учитывать, что для одной пары калиброванных валков черновой клети ДУО 850 листостана, обладающих определенной величиной рассогласования окружных скоростей, диапазон углов сдвига у 5-45° слоев в прокатываемой полосе может быть обеспечен только за счет изменения межвалкового зазора по пропускам. С уменьшением межвалкового зазора уменьшается толщина выдаваемой из валков полосы, поэтому возрастает величина отношения деформации относительно сдвига слоев к толщине и тем самым достигается увеличение угла сдвига слоев вплоть до у 45°. Для сопоставительного анализа предлагаемого способа прокатки полос с базовым объектом, листостаном КМК (черновая клеть 850) в таблицах приводятся режимы прокатки в различных пропусках с различной толщиной выдаваемой из валков полосы. В табл. 1 эффективность применения предлагаемого способа выражается в снижении давления металла на валки, в табл. 2 - в увеличении вытяжки за проход.

Как видно из табл. 1 и 2, увеличение производительности достигается за счет

уменьшения усилий прокатки. При соотношении смешения слоев прокатываемой полосы к ее толщине, равном единице, деформации сдвига достигают предельно допустимой величины с углом сдвига ,

а касательные напряжения в полосе действующие вдоль оси прокатки приобретают максимальное значение. Дальнейшее увеличение деформаций сдвига с превышением соотношения смещения к толщине

равного единице (S/hi 1) приводит к увеличению угла сдвига за пределы ( у 45°), что влечет за собой образование дефектов в готовом прокате с образованием трещин в результате нарушения уравнения совместности деформаций. Величину деформаций сдвига оценивают по соотношению смещений слоев к толщине в каждом проходе отдельно. Смещение слоев прокатываемой полосы вдоль оси прокатки замеряют по

керновым отпечаткам, оставляемым на полосе с валков. При этом шаг между кернами на валках по периметру для удобства измерения должен быть одинаковым на обоих валках, причем как по середине, так и на

краях валков. Кроме того, величина деформации сдвига в полосе может быть рассчитана по известным формулам через соотношение длин дуг захвата, вытяжки и опережения при прокатке.

В сравнении с прототипом способ позволяет интенсифицировать процесс деформирования материала в межвалковом зазоре за счет применения деформаций

сдвига как по толщине, так и по ширине полосы, и за счет применения продольного изгиба полосы. Способ позволяет получить рассогласование окружных-скоростей с соответствующими деформациями сдвига в

прокатываемом материале, как в условиях работы прокатной клети с одним приводным валком, так и с обоими. Способ прокатки позволяет производить процесс прокатки в устойчивом стабильном режиме

с облегченными условиями захвата полосы. Уменьшение усилий давления прокатываемого материала на валки позволяет увеличивать обжатие за проход и вытяжку, что в свою очередь повышает производительность процесса. Благодаря интенсивному деформированию прокатываемой в межвалковом зазоре полосы с применением касательных сдвиговых напряжений обеспечиваются условия наиболее эффективного измельчения зерна и соответственного диспергирования структуры готового проката, что повышает его качество.

Формула изобретения

1. Способ прокатки полос, включающий обжатие и сдвиг слоев полосы в очаге деформации с рассогласованием окружных 15 скоростей, отличающийся тем, что, с целью интенсификации процесса и улучшения качества проката, производят продоль-3 ный изгиб в профилированных валках до5 величины прогиба, определяемого соотно- 20 шением

+

10

15 0

где f - продольный прогиб полосы, м;

Мпр - момент прокатки, нм;

А V - рассогласование окружных скоростей валков, м/с;

d т - предел текучести обжимаемого в валках материала полосы, н/мг;

bi - ширина полосы после выдачи из валков, м;

hi - высота полосы после выдачи из валков, м;

Vnp - скорость прокатки полосы, м/с.

2. Способ по п.1,отличающийся тем, что сдвиг слоев полосы осуществляют при углах 5-45°.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки | 1988 |

|

SU1629117A1 |

| Способ прокатки | 1988 |

|

SU1570806A1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| СПОСОБ ПРОКАТКИ ПОЛОС | 1992 |

|

RU2006299C1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| СПОСОБ ПРОКАТКИ ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 2017 |

|

RU2650464C1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| Способ прокатки полос | 1991 |

|

SU1789315A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ УГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354465C1 |

| Способ прокатки полос | 1982 |

|

SU1061861A1 |

Изобретение относится к прокатному производству и может быть использовано для производства проката в валках с профилированными бочками преимущественно при горячей прокатке. Цель изобретения - интенсификация процесса и улучшение качества проката. Способ включает пластическую деформацию обжатия, сдвига слоев полосы и продольного изгиба в зазоре профилированных валков с рассогласованием окружных скоростей. Деформацию сдвига слоев полосы осуществляют с углом сдвига 5 - 45°. Величину прогиба определяют по зависимости. 1 з.п. ф-лы, 2 ил., 2 табл.

Таблица2

О)

Ш

Фиг.1

| Способ прокатки полос | 1982 |

|

SU1061861A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-30—Публикация

1987-11-19—Подача