Изобретение относится к области сварки термопластичных полимерных материалов и может быть использовано для изготовления решеток с ячеистой структурой, которые применяются для укрепления грунтовой поверхности.

Известен способ соединения слоев термопластичной пленки, включающий послойную укладку друг на друга лент из плоского термопластичного полимерного материала и соединение их сварными швами, прижатыми нагретыми сварочными элементами (см. патент РФ N 2005617, МПК В 29 С 65/02, 1992).

Недостатком известного способа является то, что его использование не позволяет получить необходимую эксплуатационную прочность сварных швов при сварке полимерных лент толщиной 0,7-2,0 мм, а также невозможность изготовления решетки с ячеистой структурой для укрепления грунтовой поверхности. Последнее обстоятельство объясняется тем, что использование приемов известного способа при приварке очередной ленты к пакету уже сваренных первых двух лент в решетке приводит к недопустимому проплавлению всего пакета и сварной шов заданной формы и прочности получить не удается.

Задача изобретения - создание способа изготовления решетки с ячеистой структурой для укрепления грунтовой поверхности, лишенного отмеченных недостатков и позволяющего осуществить высококачественную сварку соседних полимерных лент в изготовляемой решетке с одновременным получением сварного шва с заданной эксплуатационной прочностью не менее 10,5 МПа.

Поставленная задача решается тем, что в способе изготовления решетки с ячеистой структурой для укрепления грунтовой поверхности, включающем послойную укладку друг на друга лент из плоского термопластичного полимерного материала и соединение их сварными швами прижатыми нагретыми сварочными элементами, отличительной особенностью является то, что две исходные уложенные друг на друга свариваемые ленты заданной длины фиксируют друг относительно друга по всей их длине прижимами под давлением 0,01 - 0,3 МПа по участкам ленты между сварными швами, шаг которых выбран постоянным в пределах от 100 до 1000 мм, затем в месте расположения сварных швов осуществляют прижатие к свариваемым лентам внедряемых нагретых сварочных выступов сварочных элементов с последующим их внедрением в свариваемые ленты на глубину 0,38 - 1,21 толщины ленты с усилием 0,01 - 0,3 МПа и осуществляют приварку верхней ленты к нижней при температуре 140 - 240oC в течение 20 - 90 секунд, затем на пакет из первых двух сваренных лент укладывают поочередно сверху каждую подлежащую присоединению к нему ленту такой же длины и процесс сварки повторяют, при этом пакет лент поочередно перемещают при приварке нечетной ленты в любую сторону и возвращают в исходное положение при приварке четной ленты на расстояние половины шага сварного шва, а процесс сварки ведут до получения в изготавливаемой решетку заданного количества сваренных лент, а поперечные сварные швы образованы многорядными внедряемыми коническими сварочными выступами нагретого сварочного элемента, форма которых в плане выбрана квадратной, прямоугольной, треугольной, круглой, опальной или крестообразной, при этом расстояние между рядами внедряемых выступов выбрано в пределах 0,06 - 0,31 от ширины свариваемой ленты. При этом перед каждой сваркой к пакету очередной уложенной на него ленты осуществляют последовательную разгонку и выравнивание материала свариваемых лент от их центра к их краям.

При экспериментальном испытании предложенного способа было установлено, что при использовании всех отличительных признаков удалось изготовить из лент из термопластичного полимерного материала высококачественную решетку с ячеистой структурой для укрепления грунтовой поверхности. Изготовленная решетка имеет сварные швы только между соседними плоскими лентами, а прочность полученных на ней сварных швов достигнута более 10,5-11,0 МПа.

Известно устройство для контактной сварки термопластичных материалов, содержащее установленный на станине стол для свариваемого полимерного материала и сменные сварочные элементы, смонтированные на подвижной нагревательной плите с подпружиненными прижимами, которая соединена со штоком вертикального пневмоцилиндра, закрепленного на станине (см. авторское свидетельство СССР N 713691, М. Кл. В 29 С 65/18, 1977 г.).

Недостатками известного устройства является то, что с его использованием не удается получить высококачественные сварные швы при сварке полимерных лент толщиной 0,7 - 2,0 мм, так как их прочность составляет всего 4,5 - 5,3 МПа.

Задача изобретения - создание устройства для изготовления решетки с ячеистой структурой для укрепления грунтовой поверхности, лишенного перечисленных недостатков и позволяющего изготавливать из полимерных материалов толщиной 0,7 - 2,0 мм решетки заданных размеров с высококачественными сварными швами, прочность которых составляет более 10,5 - 11,0 МПа.

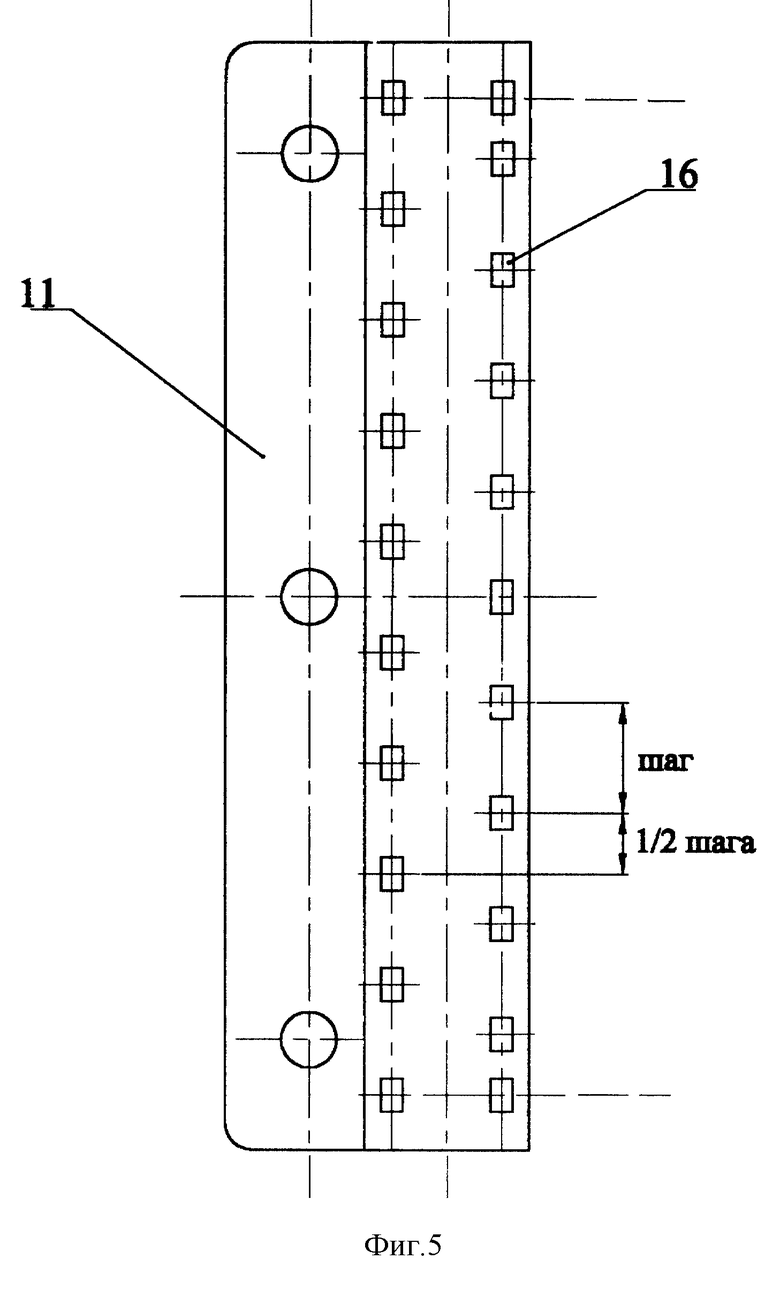

Поставленная задача решается тем, что в устройстве для изготовления решетки с ячеистой структурой для укрепления грунтовой поверхности, содержащем установленный на станине стол для свариваемых полимерных материалов и сварочные элементы, смонтированные на подвижной нагревательной плите с подпружиненными прижимами, которая соединена со штоком вертикального пневмоцилиндра, закрепленного на станине, отличительной особенностью является то, что сварочные элементы выполнены сменными и снабжены внедряемыми в свариваемый материал многорядными сварочными выступами со скошенными сторонами, высота сварочных выступов выбрана в пределах 0,38 - 1,21 от толщины свариваемой полимерной ленты, а форма в плане выбрана квадратной, прямоугольной, треугольной, круглой, овальной или крестообразной, при этом сварочные выступы в соседних рядах сварочного элемента расположены со смещением друг относительно друга на половину своего шага, выбранного в пределах 0,07 - 0,16 от ширины свариваемых лент, расстояние между соседними рядами сварочных выступов выбрано в пределах 0,06 - 0,31 от ширины свариваемых лент, крайние сварочные выступы во всех рядах расположены на одной линии, а количество сварочных выступов в четных и нечетных рядах сварочного элемента отличается на один сварочный выступ, подпружиненный прижим установлен на подвижной нагревательной плите и имеет возможность ограниченного вертикального перемещения, а в местах своего контактирования с подвижной нагревательной плитой и со свариваемыми лентами снабжен теплоизолирующими прокладками из материала с низкой теплопроводностью, например из стеклотекстолита, длина подпружиненного прижима выбрана из соотношения 0,72-0,95 шага сварных швов решетки, размеры стола соответствуют размерам свариваемых полимерных лент, шток вертикального пневмоцилиндра сварочного блока имеет величину рабочего хода, обеспечивающую сварку заданного количества лент в пакете решетки. При этом количество сварочных блоков устройства выбрано в зависимости от длины свариваемых лент и составляет от 4 до 14. При этом сварочные элементы снабжены температурными датчиками. При этом количество рядов сварочных выступов составляет от 2 до 5. При этом сварочные блоки снабжены вытяжной вентиляцией. При этом станина устройства выполнена на вертикальных колоннах с наклонными распорками. При этом поверхность стола для свариваемого полимерного материала снабжена теплоизолирующей прокладкой.

Экспериментальное натурное испытание предложенного устройства показало, что с использованием всех его отличительных конструктивных признаков при одновременном применении всех технологических операций предложенного способа достигнута возможность изготовления решетки с ячеистой структурой для укрепления грунтовой поверхности. При этом в качестве материалов полимерных лент для изготовления экспериментальных образцов решеток на установке предложенной конструкции использовались полипропилен, полиэфир, полиамид, композиции полиамида с полиэтиленом, полисульфон, а также композиции полиэтилена высокого давления с полиэтиленом низкого давления. Толщина полимерных лент составляла 0,7 - 2,0 мм. В результате получены высококачественные сварные швы с прочностью 10,6-11,2 МПа, при этом в процессе механических испытаний сварных швов на растяжение разрушение происходило по материалу ленты, а не по сварному шву.

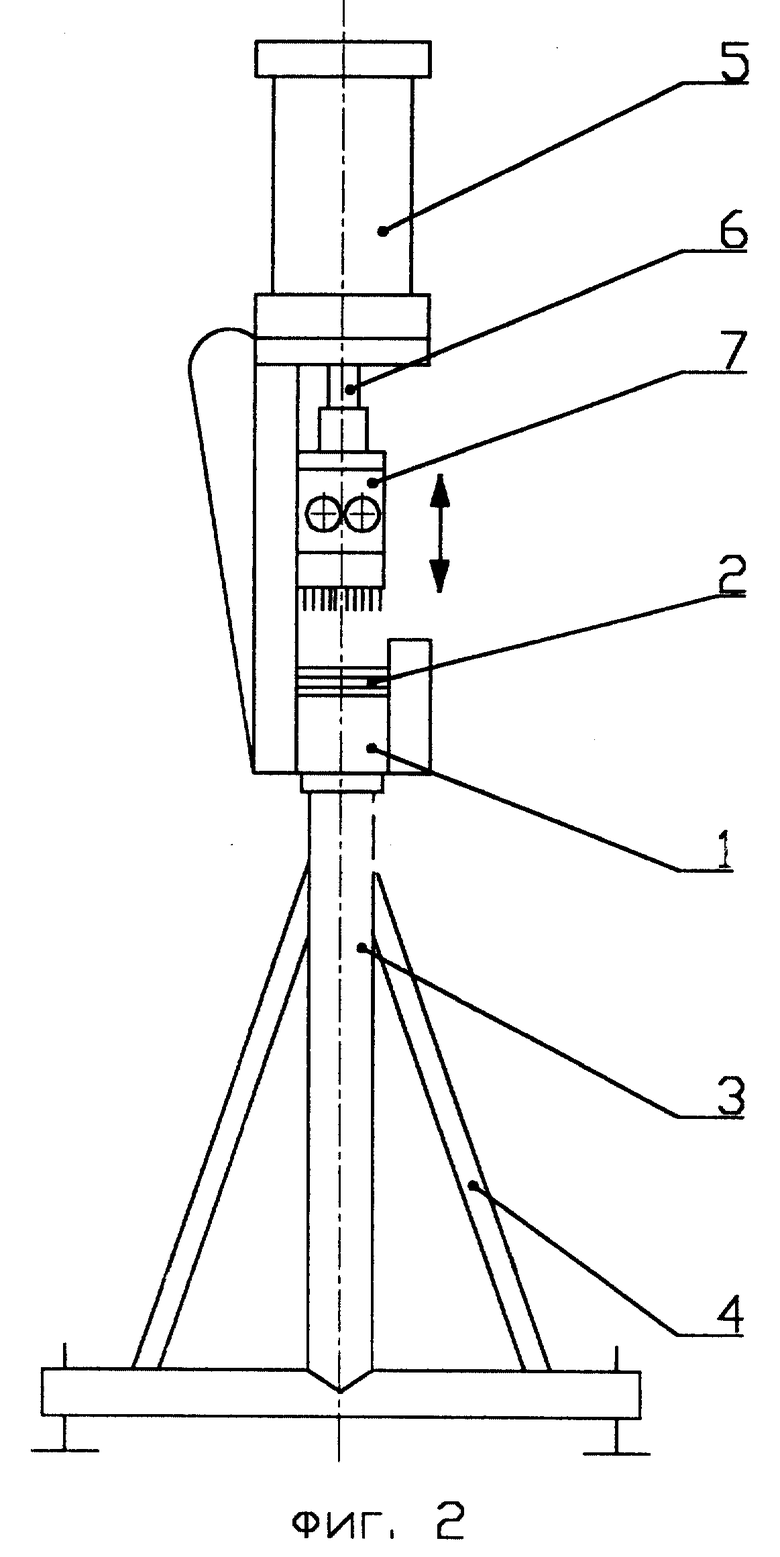

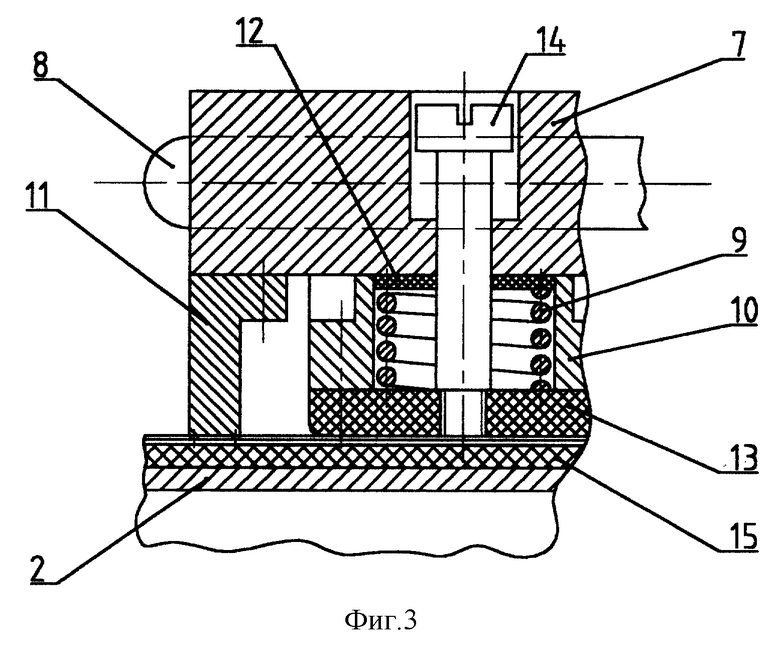

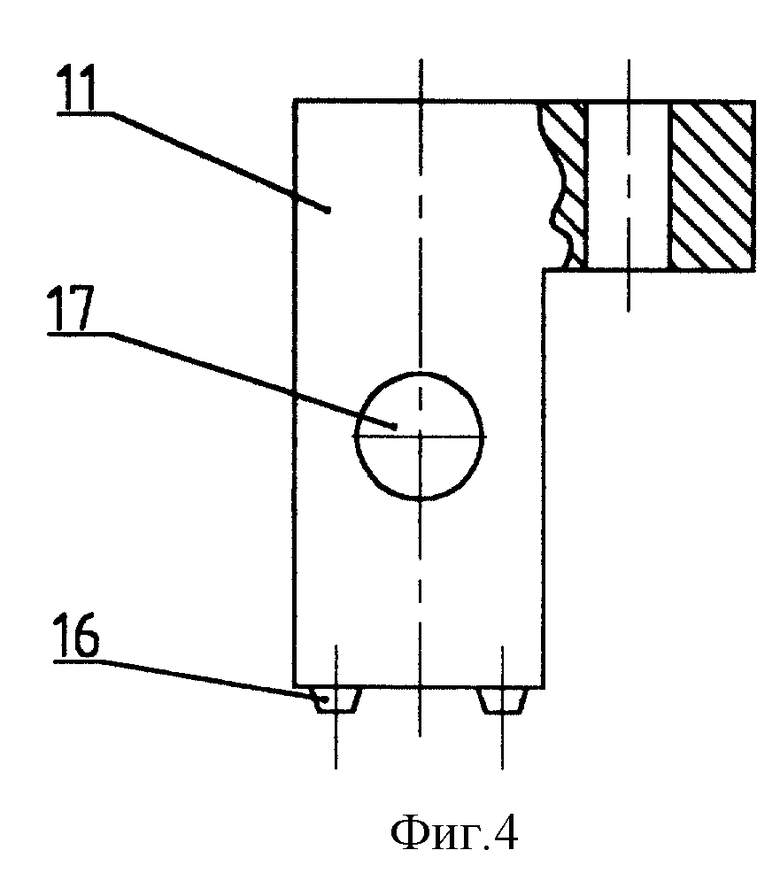

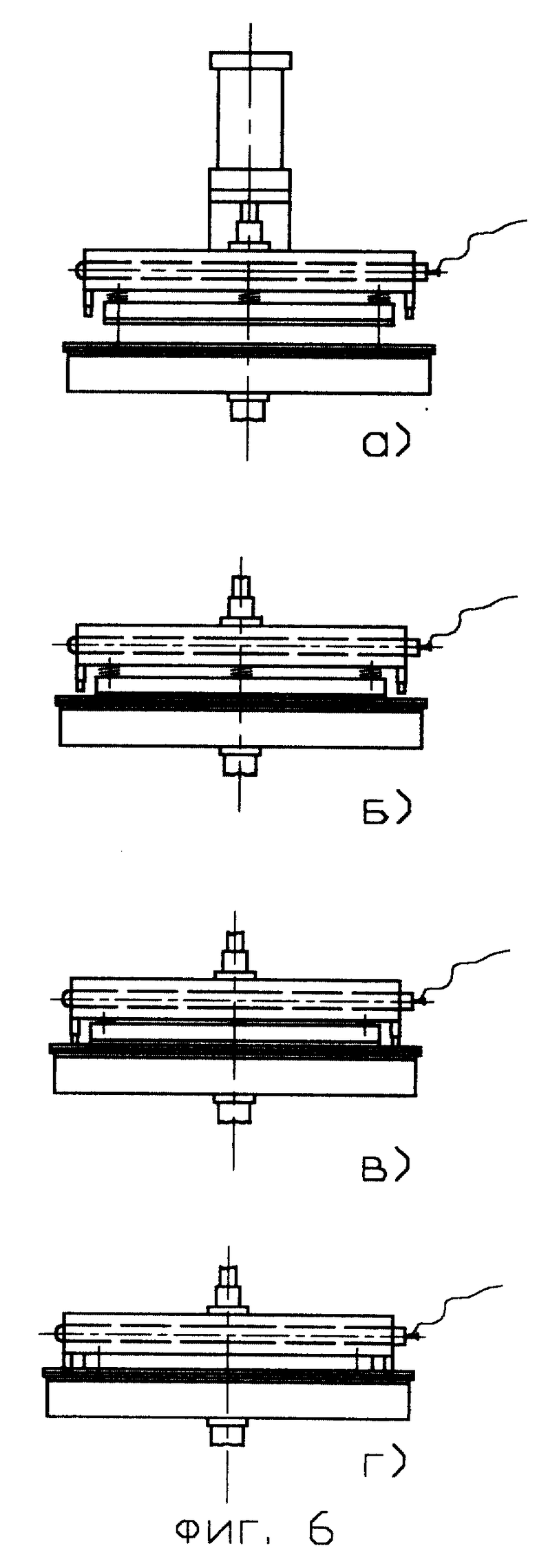

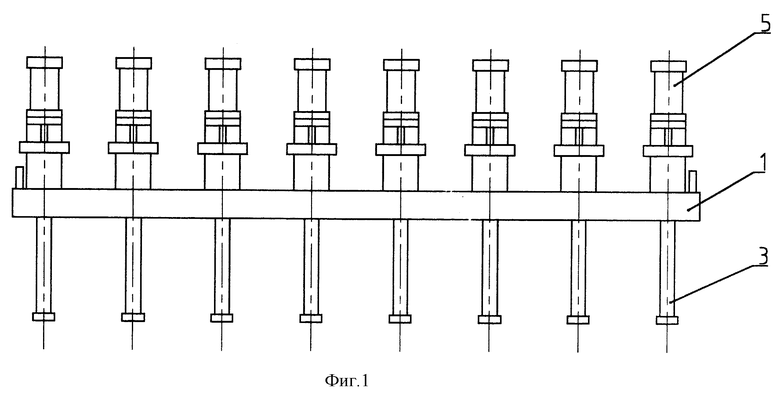

На фиг. 1 представлена схема общего вида устройства (из 8 сварочных блоков); на фиг. 2 - вид устройства сбоку; на фиг.3 показан узел крепления подпружиненного прижима и сменного сварочного элемента к подвижной нагревательной плите (в момент процесса сварки); на фиг.4 показан вид сбоку сменного сварочного элемента со сварочными выступами; на фиг.5 представлен вид сменного сварочного элемента; на фиг. 6 показана последовательность процесса сварки полимерных лент: а) исходное положение подвижной нагревательной плиты с подпружиненными прижимами, б) момент касания подпружиненного прижима поверхности пакета свариваемых полимерных лент, в) момент касания сварочных выступов поверхности пакета свариваемых полимерных лент, г) процесс сварки, когда сварочные выступы сварочного элемента внедрены в свариваемые ленты на заданную глубину.

Устройство содержит установленный на станине 1 стол 2 для свариваемых полимерных лент, который снабжен боковыми и продольными упорами. Станина 1 выполнена на вертикальных колоннах 3 с наклонными распорками 4. На станине 1 закреплены сварочные блоки, каждый из которых содержит вертикальный пневмоцилиндр 5, на штоке 6 которого смонтирована подвижная нагревательная плита 7 с нагревателем 8, с подпружиненным пружиной 9 прижимом 10 и со сменным сварочным элементом 11. Прижим 10 снабжен теплоизолирующими шайбой 12 и прокладкой 13, а также направляющим стержнем - ограничителем 14. Поверхность стола 2 также снабжена теплоизолирующей прокладкой 15. Сменный сварочный элемент 11 снабжен многорядными сварочными выступами 16, которые в соседних рядах расположены со смещением на половину своего шага. В сменном сварочном элементе 11 выполнено отверстие 17 для размещения в нем температурного датчика (на фиг. 4 не показан).

Устройство работает следующим образом. На стол укладываются первые две ленты заданной длины и фиксируются по первому, например, по правому боковому упору. В результате срабатывания вертикальных пневмоцилиндров 5, закрепленная на штоке 6 подвижная нагревательная плита 7 с нагревателем 8, с подпружиненным прижимом 10 и со сменными сварочными элементами 11 начинает движение вниз (фиг. 6 а). Подвешенный на направляющих стержнях - ограничителях 14 подпружиненный прижим 10 каждого сварочного блока касается поверхности первых двух свариваемых лент по всей их длине, разглаживая и фиксируя при этом ленты на столе (фиг.6 б). При продолжающемся движении вниз нагревательной плиты 7 пружины 9 сжимаются и нагретые до заданной температуры сварки сварочные выступы 16 сварочного элемента 11 касаются в заданном месте поверхности свариваемых полимерных лент (фиг. 6 в), затем сварочные выступы 16 внедряются в материал свариваемых лент на заданную глубину, которая определяется выборкой зазора между нагревательной плитой и поверхностью прокладки 13 подпружиненного прижима 10 (фиг. 6 г). Идет процесс расплавления полимерного материала лент и сварка лент между собой под заданным давлением пневмоцилиндра 5. После окончания процесса сварки шток 6 вертикального пневмоцилиндра 5 начинает поднимать вверх подвижную нагревательную плиту 7. Сваренные ленты прижаты к столу поверхностью прокладок 13 прижимов 10 под действием пружин 9, а сварочные выступы 16 выходят из зоны сварки. При дальнейшем движении вверх нагревательной плиты 7 продолжается удерживание сваренных лент прижимами 10 под действием пружин 9 и в момент касания (контакта) головки направляющего стержня - ограничителя 14 нижней поверхности нагревательной плиты 7 прижим 10 отделяется от пакета сваренных лент. Затем на пакет из первых двух лент укладывают сверху третью, подлежащую привариванию к нему полимерную ленту той же длины. Весь пакет передвигается по поверхности стола на половину шага сварного шва изготавливаемой решетки и фиксируется по заранее выставленному противоположному боковому упору, включается пневмоцилиндр и процесс сварки повторяется по тем же заданным режимам температуры, давления и времени выдержки. После окончания процесса сварки к пакету третьей ленты, на него укладывается сверху четвертая подлежащая привариванию к нему полимерная лента той же длины, пакет передвигается по столу в исходное, первоначальное положение, фиксируется по первому боковому упору и процесс сварки продолжается.

Процесс сварки полимерных лент к пакету ведут до получения заданного количества лент в изготавливаемой решетке.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕШЕТКА С ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ УКРЕПЛЕНИЯ ГРУНТОВОЙ ПОВЕРХНОСТИ | 1999 |

|

RU2136817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ СТРУКТУРЫ, ТРАНСФОРМИРУЕМОЙ ПРИ РАСТЯЖЕНИИ В ЯЧЕИСТУЮ КОНСТРУКЦИЮ | 2004 |

|

RU2272713C2 |

| МАШИНА ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ В ПОЛИМЕРНУЮ ПЛЕНКУ | 1992 |

|

RU2015943C1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ТЕРМОПЛАСТИЧНЫХ МЕШКОВ ДЛЯ ПЫЛЕСОСОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ТЕРМОПЛАСТИЧНЫХ МЕШКОВ ДЛЯ ПЫЛЕСОСОВ, ОСУЩЕСТВЛЯЕМЫЙ НА НЕМ | 2017 |

|

RU2659047C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩИХ КОМПРЕССОВ И ПОЛУЧАЕМЫЕ КОМПРЕССЫ В СТЕРИЛЬНОЙ УПАКОВКЕ | 2011 |

|

RU2597825C2 |

| АРМИРОВАНИЕ ПЕНОПЛАСТОВ ИЗ СОЕДИНЕННЫХ ДРУГ С ДРУГОМ СЕГМЕНТОВ ВОЛОКНАМИ | 2015 |

|

RU2705089C2 |

| Наязвенник и способ его изготовления (варианты) | 2021 |

|

RU2774810C1 |

| ПОРТАТИВНЫЙ ДИАЛИЗНЫЙ АППАРАТ | 2011 |

|

RU2574367C2 |

Изобретение относится к сварке термопластичных полимерных материалов и может быть использовано для изготовления решеток с ячеистой структурой, которые применяются для укрепления грунтовой поверхности. Способ включает послойную укладку друг на друга лент из плоского термопластичного полимерного материала. При этом две исходные уложенные друг на друга свариваемые ленты заданной длины фиксируют друг относительно друга по всей их длине прижимами под давлением 0,01 - 0,3 МПа по участкам ленты между сварными швами, шаг которых выбран постоянным в пределах 100-1000 мм. Затем в месте расположения сварных швов осуществляют прижатие к свариваемым лентам внедряемых нагретых сварочных выступов сварочных элементов с последующим их внедрением в свариваемые ленты на глубину 0,38 - 1,21 толщины ленты с усилием 0,01 - 0,3 МПа и осуществляют приварку верхней ленты к нижней при температуре 140 - 240oC в течение 20 - 90 с. Затем на пакет из первых двух сваренных лент укладывают поочередно сверху каждую подлежащую присоединению к нему ленту такой же длины. Процесс сварки повторяют . При этом пакет лент поочередно перемещают при приварке нечетной ленты в любую сторону и возвращают в исходное положение при приварке четной ленты на расстояние половины шага сварного шва. Процесс сварки ведут до получения в изготавливамой решетке заданного количества сваренных лент. Поперечные сварные швы образуют многорядными внедряемыми коническими сварочными выступами нагретого сварочного элемента, форма которых в плане выбрана квадратной, прямоугольной, треугольной, круглой, овальной или крестообразной. При этом расстояние между рядами внедряемых выступов выбрано в пределах 0,06 - 0,31 от ширины свариваемой ленты. Описано также устройство для осуществления указанного способа. Изобретение позволяет осуществить высококачественную сварку соседних полимерных лент в изготавливаемой решетке с одновременным получением сварного шва с заданной эксплуатационной прочностью не менее 10,5 МПа. 2 с. и 6 з.п.ф-лы, 6 ил. ,

| СПОСОБ СОЕДИНЕНИЯ СЛОЕВ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ | 1992 |

|

RU2005617C1 |

| Устройство для контактной сварки термопластичных материалов | 1977 |

|

SU713691A1 |

| Устройство для контактной сварки деталей из термопластичных материалов | 1979 |

|

SU856827A1 |

| Устройство для контактной сварки термопластичных материалов | 1982 |

|

SU1063614A1 |

| Устройство для формирования слоя изделий к укладочной машине | 1987 |

|

SU1479356A1 |

| GB 2059336 A, 23.04.1981 | |||

| DE 3425430 A1, 23.01.1986. | |||

Авторы

Даты

2000-07-27—Публикация

1999-08-24—Подача