Изобретение относится к прокатному производству, а именно к способам компенсации эксцентриситета прокатных валков, отрицательно влияющего на продольную разнотолщинность холоднокатанного полосового (листового) металла и является усовершенст вЮванием изобретения по эвт.св. № 7 10325.

Цель изобретения - повышение,качества за счет снижения продольной р азнотолщинности полос.

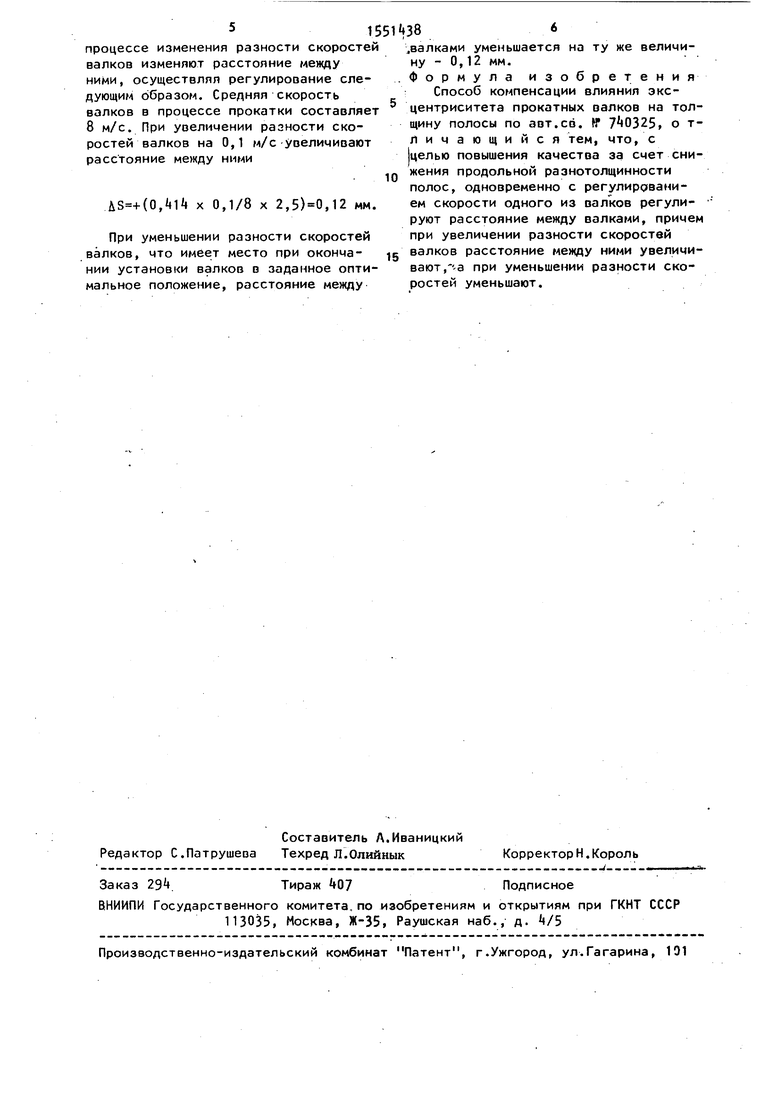

На чертеже изображена схема прокатного стана, реализующая предлагав мый способ.

В процессе холодной прокатки полос листового металла, например на станах типа Кварто, эксцентриситет

Јалков, особенно опорных, проявляется в виде пульсации давления (усилия (прокатки, что отрицательно сказывается на продольной разнотолщинности. Предлагаемый способ заключается в том, что опорные валки стана при- ёодят в наиболее выгодное с учетом их эксцентриситета положение, когда минимальное расстояние от центра тяжести одного валка до линии прокатки соответствует максимальному расстоянию от центра тяжести другого валка (до линии прокатки, после чего поддерживают валки в этом положении путем регулирования скорости одного из них. При этом одновременно с регулированием скорости одного из валков регулируют расстояние между валками, при увеличении разности скоростей валков расстояния между ними увеличивают, а при уменьшении разности скоростей - уменьшают.

Способ может быть реализован в устройстве, которое содержит блок 1 определения фактического взаимного положения опорных валков 2 и 3. Блок 1 подключен к блоку , который определяет отклонение реального положения валков от оптимального, соответствующего минимальному совокупному эксцентриситету опорных валков. Выход блока k подключен к блоку 5 упраления поиском оптимального положения валков, блоку 6 логической обработки информации и блоку 1 слежения. Выходы блока 6 связаны с входами блоков 5 и 7, а выходы последних через согласующий блок В подключены к регулятору 9 скорости. Последний связа с электродвигателями 10 и 11, осу

0

0

0

5

ществляющими привод рабочих валков 12 и 13, и блоком 1А компенсации изменения скорости.

Электродвигатель 10 соединен с измерителем 15 скорости вращения, который связан с блоком 5. Выход блока 1 t подключен к нажимному устройству 16.

В процессе прокатки определяют взаимное положение опорных валков 2 и 3 в клети и при помощи блоков k - 8 и регулятора 9 устанавливают валки 2 и 3 в положение, когда минимальное расстояние от центра тяжести одного валка до линии прокатки соответствует максимальному расстоянию от центра тяжести другого валка до линии прокатки и удерживают в этом положении путем регулирования скорости одного из валков электродвигателем 10. При увеличении разности скоростей рабочих валков 12 и 13 (через которые осуществляют привод опорных валков) расстояние между валками увеличивают при помощи блока 1А, воздействующего на нажимное устройство 16. При уменьшении разности скоростей рабочих валков расстояние между ними уменьшают.

Изменение расстояния между валками осуществляют согласно зависимости

AV

(0,.Ю, Vcp

где iV

vtp

разность скоростей валков;

средняя скорость вращения

валков; Н - толщина полос перед входом

в клеть.

П р и м е р. На одноклетевом стане Кварто-бЗО прокатывают полосу толщиной перед входом в валки 2,5 мм и на выходе из валков - 1,7 мм. Эксцентриситет валков составляет для одного валка 0,07 мм, а для другого - 0,06 мм. Валки устанавливают в клеть таким образом, что минимальное расстояние от центра тяжести одного валка до линии прокатки соответствует максимальному расстоянию от центра тяжести другого валка до линии прокатки. Суммарный эксцентриситет при

этом составляет 0,07-0,,01 мм. i

Удержание опорных валков в таком

положении осуществляют изменением скорости вращения нижнего валкал В

51551« 38

е изменения разности скоростей изменяют расстояние между существляя регулирование слеобразом. Средняя скорость в процессе прокатки составляет При увеличении разности сковалков на 0,1 м/с увеличивают ние между ними

ва ну Ф

це щи л це же по ем ру пр ва ва ро

(0,«ll x 0,1/8 х 2,5)0,12 мм.

При уменьшении разности скоростей валков, что имеет место при окончании установки валков в заданное оптимальное положение, расстояние между

5

валками уменьшается на ту же величину - 0,12 мм. Формула изобретения

Способ компенсации влияния эксцентриситета прокатных валков на толщину полосы по авт.св. ff , о т- личающийся тем, что, с целью повышения качества за счет снижения продольной разнотолщинности полос, одновременно с регулированием скорости одного из валков регулируют расстояние между валками, причем при увеличении разности скоростей валков расстояние между ними увеличивают ,-а при уменьшении разности скоростей уменьшают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Прокатная клеть | 1983 |

|

SU1077673A1 |

| Способ компенсации влияния эксцентриситета прокатных валков на толщину полосы | 1977 |

|

SU740325A1 |

| Способ производства полос | 1987 |

|

SU1530276A1 |

| Устройство для автоматического поддержания постоянной толщины проката | 1980 |

|

SU908456A1 |

| Способ нагрева прокатных валков клети кварто | 1981 |

|

SU1005965A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| КЛЕТЬ КВАРТО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2004 |

|

RU2262999C1 |

| Прокатная клеть кварто | 1989 |

|

SU1755981A1 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

Изобретение относится к прокатному производству, а именно к способам компенсации эксцентриситета прокатных валков. Цель изобретения - повышение качества за счет снижения продольной разнотолщинности. Способ заключается в том, что опорные валки стана приводят в наиболее выгодное с учетом их эксцентриситета положение, когда минимальное расстояние от центра тяжести одного валка до линии прокатки соответствует максимальному расстоянию от центра тяжести другого валка до линии прокатки, после чего поддерживают валки в этом положении путем регулирования скорости одного из них. При этом одновременно с регулированием скорости одного из валков регулируют расстояние между валками, при увеличении разности скоростей валков расстояние между ними увеличивают, а при уменьшении разности скоростей уменьшают. Способ реализуется в устройстве, показанном на схеме. В процессе прокатки определяют взаимное положение опорных валков 2 и 3 в клети и при помощи блоков 4-8 и регулятора 9 устанавливают валки 2 и 3 в необходимое положение и удерживают в этом положении путем регулирования скорости одного из валков электродвигателем 10. При увеличении разности скоростей рабочих валков 12 и 13 расстояние между валками увеличивают при помощи блока 14, воздействующего на нажимное устройство 16. При уменьшении разности скоростей рабочих валков расстояние между ними аналогичным образом уменьшают. 1 ил.

| Авторское свидетельство СССР w , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-23—Публикация

1986-01-16—Подача