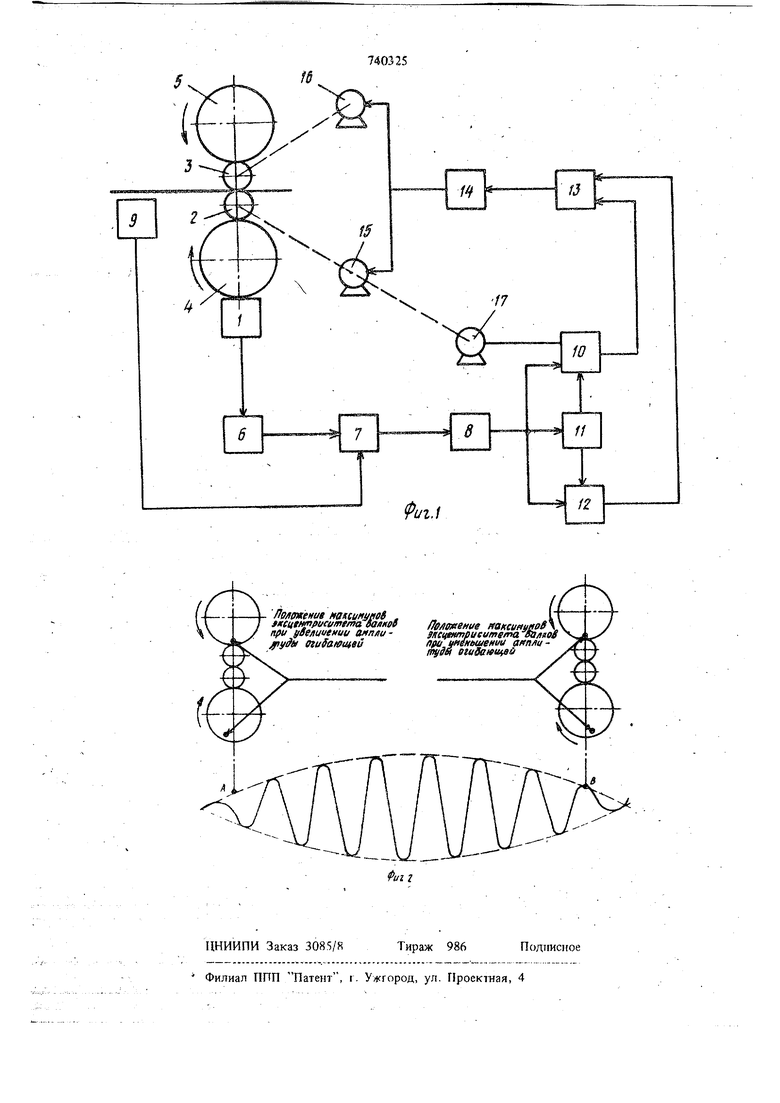

(54) СПОСОБ КОМПЕНСАЦИИ ВЛИЯНИЯ ЭКСЦЕНТРИСИТЕТА ПРОКАТНЫХ ВАЛКОВ НА ТОЛЩИНУ ПОЛОСЫ Изобретение относится к области прокатного производства, а именно к способам компенсации эксцентриситета прокатных валков, влияющего на продольную разнотолщинность холоднокатаного листового металла. ; -Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ, реализованный в устройстве для компенсации влияния эксцентриситета опорных валков (1 , заключающийся в измерении давления металла на валки и поддержании его на постоянном уровне с помощью нажимных устройств. Недостатки указанного способа - необходимость использования быстродействующих нажимных гидравлических устройств, а также уменьшение срока службы валковой системы, подвергаемой усиленному износу вследствие интенсивной работы нажимных устройств, компенсирую щих эксцентриситет при каждом обороте опорных валков. Целью изобретения является уменьшение разнотолшинноЬти полосы за счет сведения к ыпщи муму влияния эксцентриситета прокатных валков на толщину полосы в процессе ттрокаткТч без применения быстродействующих гидравлических нажимных устройств, а также увеличение срока службы валковой системы. Цель достигается тем, что в способе компенсации влияния эксцентриситета прокатных валков на толщину прокатываемой полосы, заключаюи(емся в измерении давления металла на валки и поддержании его на постоянном уровне, приводят опорные валки в положение, когдв минимальное расстояние от центра тяжести одного Валка до линии прокатки соответствует максимальному расстоянию от Центра тяжести другого валка до линии прокатки, после чего удерживают их в найденном положении, регу лируя скорость вращения валка меныцего диаметра. Предлагаемый способ компенсации эксцентриситета прокатных (опорных) валков основан на том, что Jлияниe эксцентриситета каждого из валков на толщину полосы будет минимальным (нулевым) в том случае, если валКи будут занимать такГое взаимное положсште,- кесда максимум эксцентриситета одного из них будёт совпадать с минимумом эксцентриситета другого к наоборот. Напротив, наиболее ощутимо влияние эксцентриситета тогда, когда ма симумы и минимумы эксцентриситета валков Твстрёчаются, суммируясь друг с д{1угом. Способ заключается в том, что валки приводят в наиболее выгодное положение и удерживают их в нем на протяжении всего процес са прокатки. Для приведения валков в оптимальное положение необходимо изменить в допустимых пределах скорость вращения одного из них, что на практике вполне достижимо, так как наличие разности угловых скоростей приводных валков до 4% не вызывает сколько-нибуда существенных нарушений процесса прокатки. При достижении искомого положения валков, в котором их эксцентриситет взаимно компенсируется н давление металла на них остается постоянным, скорость одного из валков регулируют таким образом, чтобы удержать валки в найденном положении. Необходимость такого текущего регулирова ния обусловлена тем, что валки на практике, как правило, отличаются по диаметру, что приводит к обгону одного валка другим и нарушает их. взаимное расположение. При этом целесообразно изменять и в дальнейшем регулировать скорость вращения именно валка, имеющего меньцшй диаметр, так Как скорость его вращения выше; измеиения скорости в процегггном отношении будут более ошутимыми и приведение валка в искомое положение занимает меньше времени. Сущность изобретения поясняется фиг. 1 и 2. Приведенная система содержит измеритель давления металла на валки - мессдозу 1, оп ределяющую нагрузку на рабочие валки 2 и и связанные с ними опорные валки 4 и 5. Мессдоза 1 через блок 6 вьщеления переменной составляющейусилия прокатки .исуммирующий усилитель 7 подключена к блоку 8 выделения огибающей, характеризующей откло нение реальнЬго положения валков от оптимал ного, соответствующего нулевому (или близкому к нулю) совокупнЬму эксцентриситету onopi/bix валков. К второму входу усилителя 7 подключен выход измерителя 9 толщины по ката, установленного на входе в клеть. Выход блока 8 подключен к блокам 10, 11 и 12, являющимся соответственно блоком управлени поиском противофазного положения валков, блоком логической обработки информации и блоком слежения, Выходы блока 11 связаны с входами блоко 10 и 12, а выходы последних через согласующий блок 13 подключены к регулятору 14 ск рости, связанному с приводными электродвига 54 . телями 15 и 16, осуществляющими привод рабочих валков 2 и 3. Двигатель 15 соединен с измерителем П скорости вращения (тахогенератором), который в свою очередь электрически связан с блоком 10. Получая с мессдозы I сигиал, характеризующий давление металла на валки, блок. 6 выделя ет переменную. составляющую этого С1 гнала и подает ее в усилитель 7, корректирующий получаемый сигнал в соответствии с показаниями измерителя 9 толщины подката, благодаря чему исключаются влияния изменений толщины подката, и выходной сигнал усилителя 7 характеризует изменения давления, вызываемые исключительно эксцентриситетом прокатных валков. Получая этот сигнал, блок 8 выделяет огибающую, амплитуда которой характеризует расхождение опорных валков от того положения, когда максимум эксцентриситета одного из них соответствует минимуму эксцентриситета другого, т.е. от искомого положения, в которое их необходимо привести. При этом амплитуда сигнала будет либо уменьшаться (точка В на фиг. 2), либо увеличиваться (точка А на фиг. 2). Это означает, что в силу, как правило, неизбежной разницы в диаметрах, валки либо постепенно стремятся к искомому положению, либо уходят от него. В зависимости от выходного сигнала блока 8 блок 11 логической обработки информации выдает сигнал, поступающий в блок 10, в соответствии с которым последний выдает сигнал поиска искомого противофазного положения валков. Величина этого сигнала составляет 3% от сигнала тахогенератора 17, а знак будет, зависеть от того, возрастает амплитуда огибающей (точка А) или уменьшается (точка В). В первом случае знак сигнала поиска будет отрицательным, а во втором - положителып 1м. Таким образом, при уходе валков от противофазного положения сигиал блока 10 несет информацию о необходимости притормозить валок меньшего диаметра, а при схождении ускорить, что позволяет в кратчайший срок привести валки в искомое положеиие; Полученный сигнал поиска через блок 13 Поступает в регулятор 14 скорости, благодаря «ieMy возрастает или уменьщается скорость вращения того Из Приводных электродвигателей, которьт через рабочий валок связан с меньшим по ДИаМётру опорным валком. Выбор валка происходит в зависимости от положения переключателя, устанавливаемого при поставке валков в клеть и находящегося в блоке 13. Благодаря Изменению скорости одного из валков На 3% взаимное расположение валков изменяется таким образом, что через кратчайший промежуток времени валки занимают противофазное с точки зрени Я эксцентриситета положение, в котором давление металла на них остается постоянным или близкИJ f к посто янному. Это приводит к повышейию качества полосы и позволяет компенсировать влияние эксцентриситета без того, чтобы подвергать валковую систему нагрузкам со стороны гщфа лических нажимных устройств. При достижении валками искомого положения выходной сигнал блока 8 становится равным нулю, и логический блок 11 дает запрет на выдачу сигнала поиска и одновременно вкл чает в работу следящий блок 12, функцией которого является слежение за нулем огибающей эксцентриситета, получаемой на выходе блока 8. Это позволяет удерживать, в соответствии с предлагаемым способом, валки в найденном положении, несмотря на тенденцию к обгону одного валка другим, и обеспечить таким образом постоянное давление металла на валки. При нарущении положения валков вследствие обгона выходной сигнал блока 8 отклоняется от нуля,и блок 12 ььщает сигнал регулирования скорости вращения валка меньшего диаметра, в соответствии с которым регулятор 14 изменяет (уменьшает) скорость вращения валка меньшего диаметра, что позво ляет вернуть валки в противофазное положени Следует также рассмотреть маловероятный на практике случай, когда диаметры валков равны. В этом случае сигнал на выходе блока 8 имеет поСтоянньш уровень, и блок 10 по i команде блока 11 выдает положительный сигнал, который поступает на любой из приводных двигателей 15 и 16, что позволяет привес ти валки в противофазное положение. Таким образом, приведение валков в 1фотивофазное положение, при котором минимум эксцентриситета одного валка соответствует 7 6 максимуму эксцентриситета другого, а также удержание валков в. дальнейшем в этом положении за счет оперативного регулирования скорости вращения позволяет практически попностью компёнси юватъ влишше их эксцентриситета на толщину полосы, повысить ее качество без дополнительных датчтсов и быстродействующих нажимных устройств, увеличить срок службы валковой системы, что обеспечивает получение значительного экономического эффекта. Формула изобретения I. Способ компенсапда влияния эксце«{тряситета прокатных валков на тотцину полосы, заключаюпщйся в давления металла на ва:1ки и поддержания его на 1юс7ояяном уровне, отличающийся тем, что, с целью уменыиеюш разиотолаашности полосы н увеличения юка службы валковой системы, приводят опорппие валки в попоженяе, когда минимальное расстояаие от цйггра тяжести од кого валка до лшога прокатки соответс1вует максимальному расстоянию от центра тяжести другого валка W лиюш 1фокат1ся, после чего удерживают их а найденном положении. 2. Способ 1Ю п. 1, отличающийс я .тем, что валки удерживают в найденном положении путем ряулироваиия скорости одного из иих. 3. Способ во пп. 1 и 2, отличающий с я тем, что изменяют и регулируют скорость валка диаметра. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР К 368893, кл. В 21 В 37/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для компенсации биения валков прокатной клети | 1983 |

|

SU1100020A1 |

| Устройство для компенсации эксцентриситета прокатных валков | 1981 |

|

SU990357A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков на прокатываемую полосу | 1982 |

|

SU1041187A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| Способ компенсации влияния эксцентриситета прокатных валков на толщину полосы | 1986 |

|

SU1551438A2 |

| Устройство для компенсации эксцентриситета валков прокатной клети | 1990 |

|

SU1704871A1 |

| Устройство для автоматического регулирования толщины проката | 1980 |

|

SU876229A2 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

| Система автоматической настройки эквивалентной жесткости клети | 1980 |

|

SU884769A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1977 |

|

SU737041A1 |

Авторы

Даты

1980-06-15—Публикация

1977-10-07—Подача