Изобретение относится к области станкостроения, а именно к шпиндельным узлам, и может найти применение в высокоточных станках для обработки наконечников волоконно-оптических систем передачи информации.

Целью изобретения является повышение точности и производительности обработки и расширение технологических возможностей устройства для обработки деталей волоконно-оптических систем передачи информации (ВОСПИ) за счет обеспечения возможностей настройки.

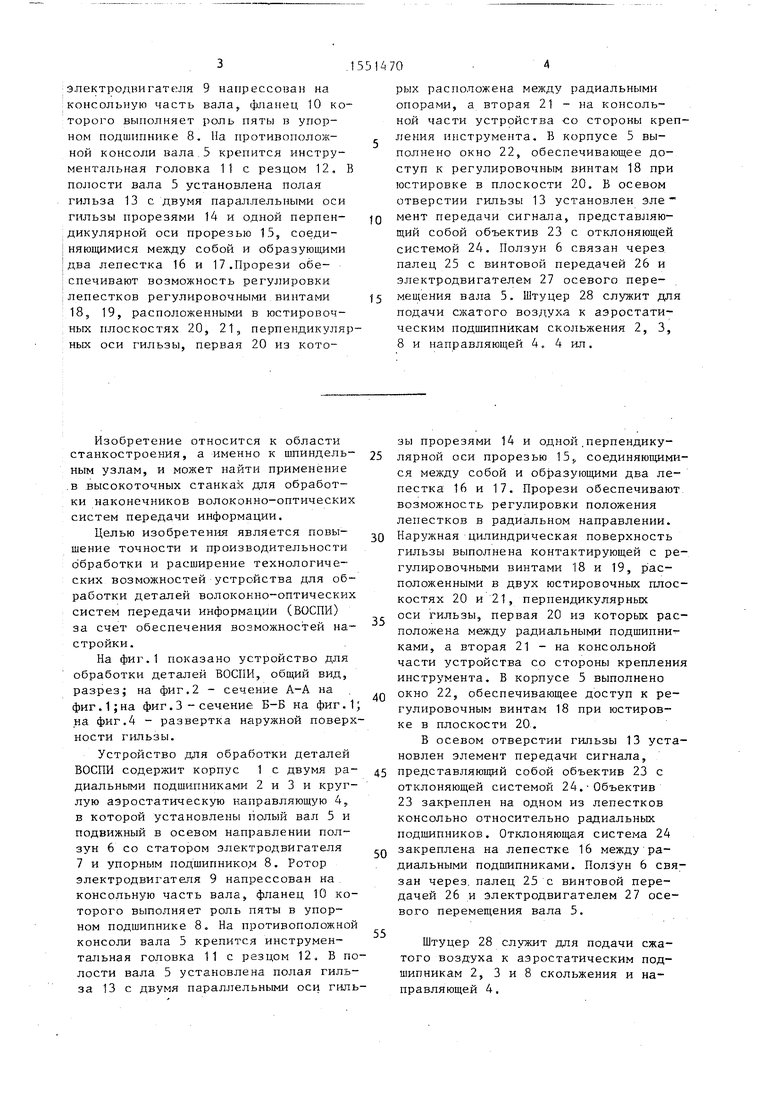

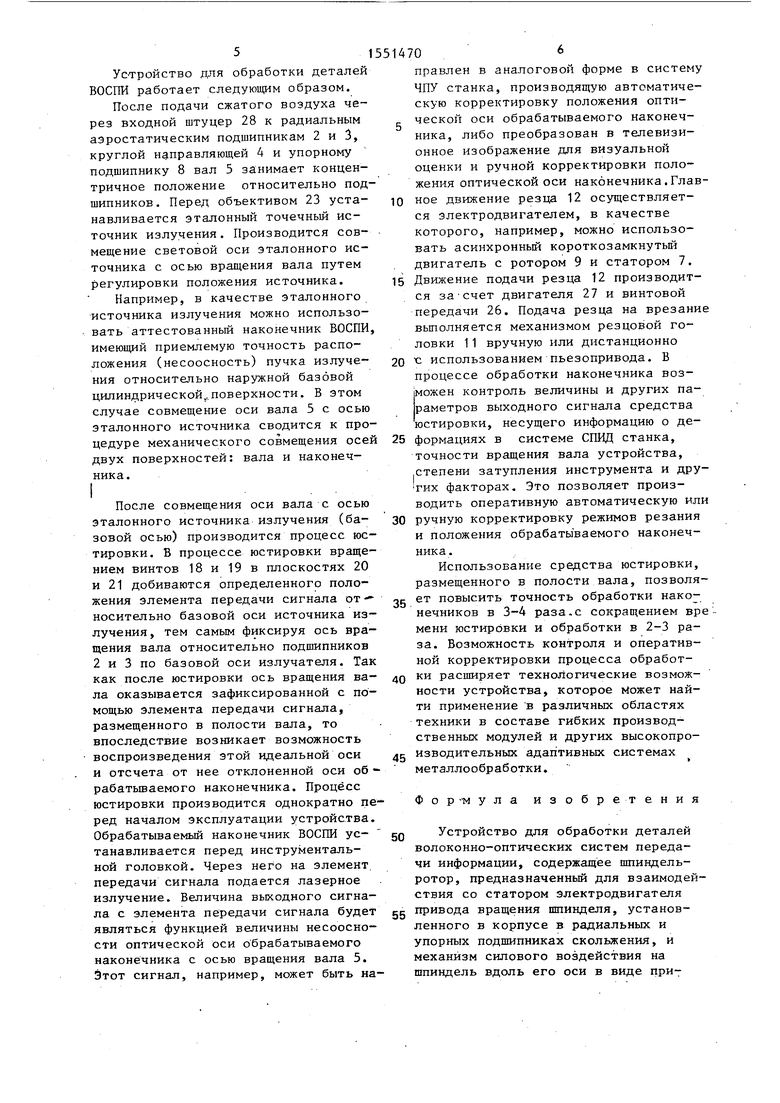

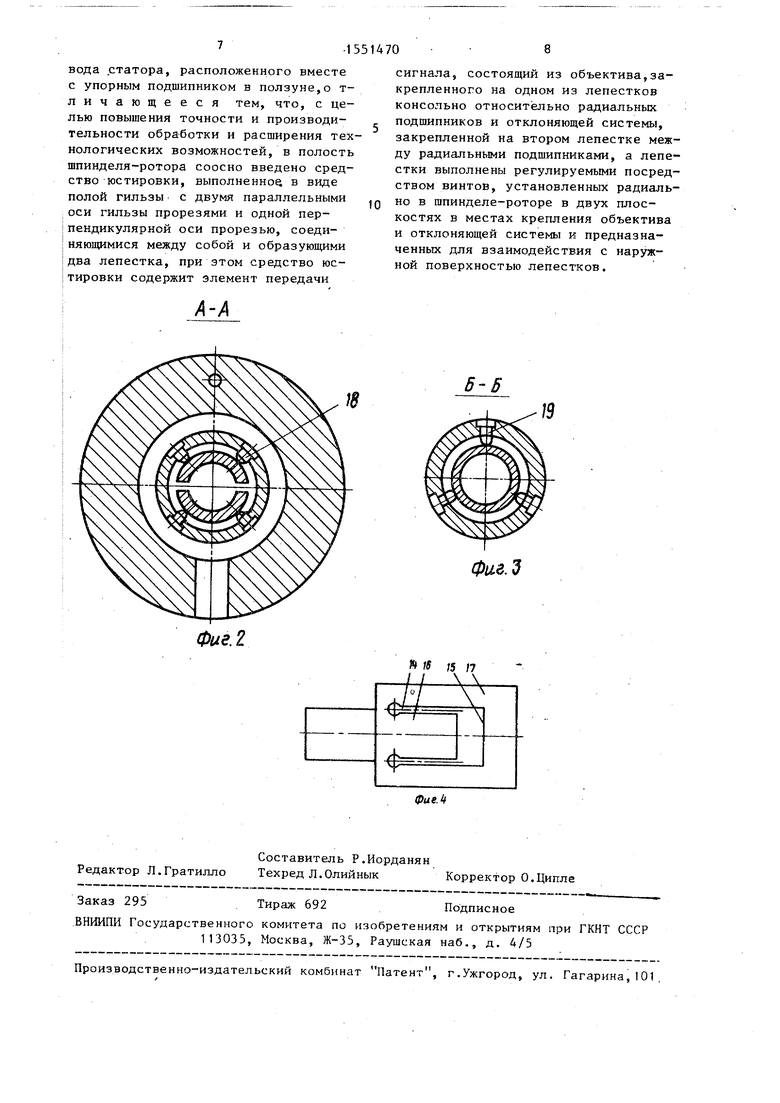

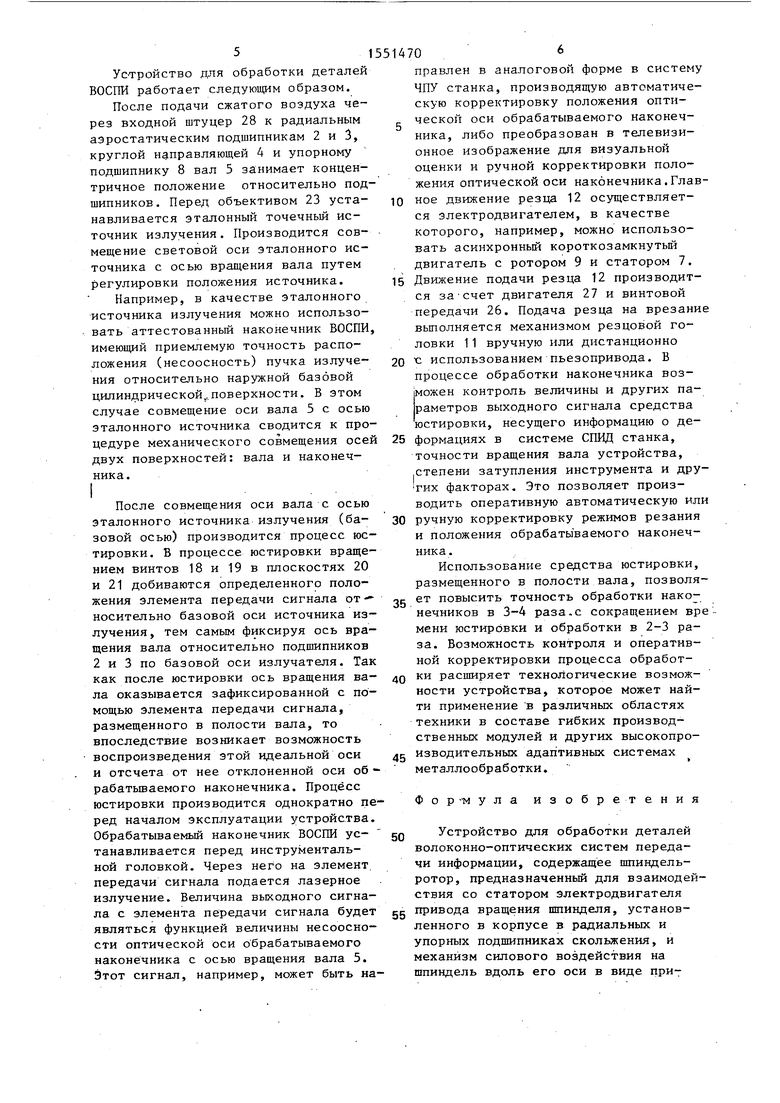

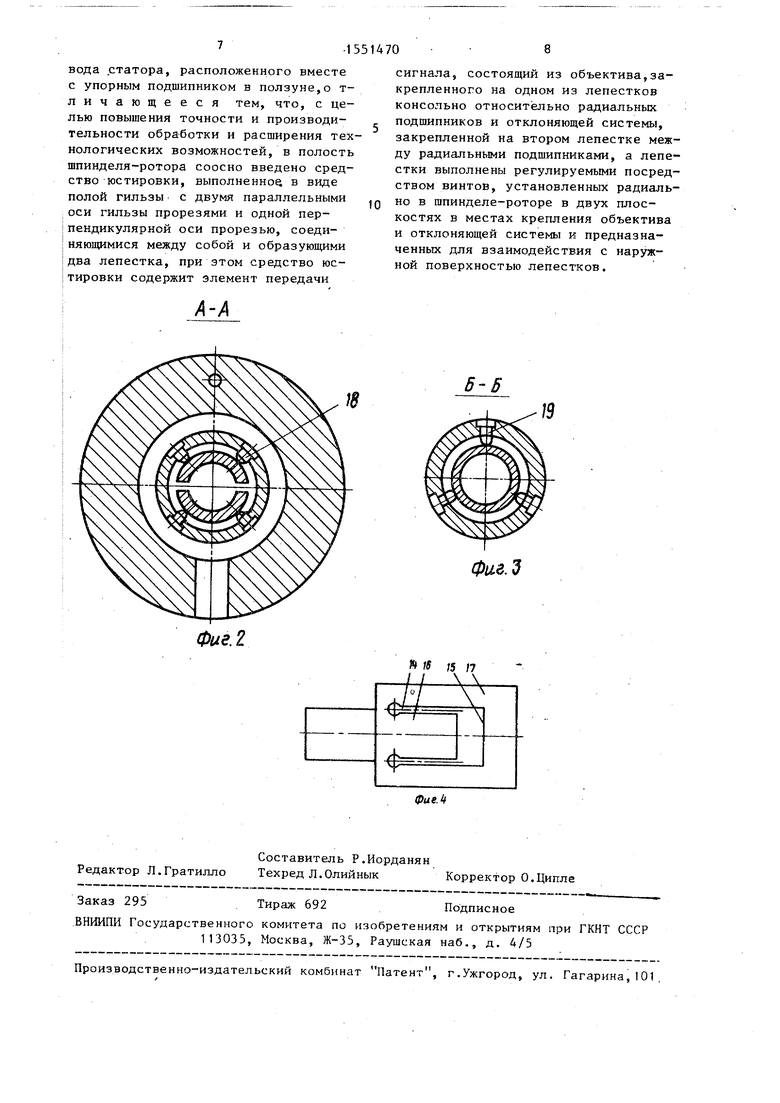

На фиг.1 показано устройство для обработки деталей ВОСПИ, общий вид, разрез; на фиг.2 - сечение А-А на фиг.1;на фиг.3 - сечение Б-Б на фиг.1; на фиг.4 - развертка наружной поверхности гильзы.

Устройство для обработки деталей ВОСПИ содержит корпус 1 с двумя радиальными подшипниками 2 и 3 и круглую аэростатическую направляющую 4, в которой установлены полый вал 5 и подвижный в осевом направлении ползун 6 со статором электродвигателя 7 и упорным ПОДШИПНИКО.М 8. Ротор электродвигателя 9 напрессован на консольную часть вала, фланец 10 которого выполняет роль пяты в упорном подшипнике 8. На противоположной консоли вала 5 крепится инструментальная головка 11 с резцом 12, В полости вала 5 установлена полая гил&- за 13 с двумя параллельными оси гильзы прорезями 14 и одной.перпендикулярной оси прорезью 15, соединяющимися между собой и образующими два лепестка 16 и 17. Прорези обеспечивают возможность регулировки положения лепестков в радиальном направлении.

Наружная цилиндрическая поверхность гильзы выполнена контактирующей с регулировочными винтами 18 и 19, расположенными в двух котировочных плоскостях 20 и 21, перпендикулярных

оси гильзы, первая 20 из которых расположена между радиальными подшипниками, а вторая 21 - на консольной части устройства со стороны крепления инструмента. В корпусе 5 выполнено

окно 22, обеспечивающее доступ к регулировочным винтам 18 при юстировке в плоскости 20.

В осевом отверстии гильзы 13 установлен элемент передачи сигнала,

представляющий собой объектив 23 с отклоняющей системой 24.-Объектив 23 закреплен на одном из лепестков консольно относительно радиальных подшипников. Отклоняющая система 24

закреплена на лепестке 16 между радиальными подшипниками. Ползун 6 связан через палец 25 с винтовой передачей 26 и электродвигателем 27 осевого перемещения вала 5.

Штуцер 28 служит для подачи сжатого воздуха к аэростатическим подшипникам 2, 3 и 8 скольжения и направляющей 4.

Устройство для обработки деталей ВОСПИ работает следующим образом.

После подачи сжатого воздуха через входной штуцер 28 к радиальным аэростатическим подшипникам 2 и 3, круглой направляющей 4 и упорному подшипнику 8 вал 5 занимает концентричное положение относительно подшипников. Перед объективом 23 устанавливается эталонный точечный источник излучения. Производится совмещение световой оси эталонного источника с осью вращения вала путем регулировки положения источника.

Например, в качестве эталонного источника излучения можно использовать аттестованный наконечник ВОСПИ, имеющий приемлемую точность расположения (несоосность) пучка излучения относительно наружной базовой цилиндрическойfповерхности. В этом случае совмещение оси вала 5 с осью эталонного источника сводится к процедуре механического совмещения осей двух поверхностей: вала и наконечника.

I

После совмещения оси вала с осью

эталонного источника излучения (базовой осью) производится процесс юстировки. В процессе юстировки вращением винтов 18 и 19 в плоскостях 20 и 21 добиваются определенного положения элемента передачи сигнала от - носительно базовой оси источника излучения, тем самым фиксируя ось вращения вала относительно подшипников 2 и 3 по базовой оси излучателя. Так как после юстировки ось вращения вала оказывается зафиксированной с помощью элемента передачи сигнала, размещенного в полости вала, то впоследствие возникает возможность воспроизведения этой идеальной оси и отсчета от нее отклоненной оси об - рабатываемого наконечника. Процесс юстировки производится однократно перед началом эксплуатации устройства. Обрабатываемый наконечник ВОСПИ устанавливается перед инструментальной головкой. Через него на элемент передачи сигнала подается лазерное излучение. Величина выходного сигнала с элемента передачи сигнала будет являться функцией величины несоосности оптической оси обрабатываемого наконечника с осью вращения вала 5. Этот сигнал, например, может быть на-

5

0

правлен в аналоговой форме в систему

ЧПУ станка, производящую автоматическую корректировку положения оптической оси обрабатываемого наконечника, либо преобразован в телевизионное изображение для визуальной оценки и ручной корректировки положения оптической оси наконечника.Глав0 ное движение резца 12 осуществляется электродвигателем, в качестве которого, например, можно использовать асинхронный короткозамкнутьй двигатель с ротором 9 и статором 7.

15 Движение подачи резца 12 производится засчет двигателя 27 и винтовой передачи 26. Подача резца на врезание выполняется механизмом резцовой головки 11 вручную или дистанционно

о с использованием пьезопривода. В процессе обработки наконечника возможен контроль величины и других параметров выходного сигнала средства юстировки, несущего информацию о де5 формациях в системе СПИД станка, точности вращения вала устройства, .степени затупления инструмента и дру- тих факторах. Это позволяет производить оперативную автоматическую или

0 ручную корректировку режимов резания и положения обрабатываемого наконечника.

Использование средства юстировки, размещенного в полости вала, позволяет повысить точность обработки наконечников в 3-4 раза.с сокращением времени юстировки и обработки в 2-3 раза. Возможность контроля и оперативной корректировки процесса обработки расширяет технологические возможности устройства, которое может найти применение в различных областях техники в составе гибких производственных модулей и других высокопро5 изводительных адаптивных системах металлообработки.

Фор-мула изобретения

Устройство для обработки деталей волоконно-оптических систем передачи информации, содержащее шпиндель- ротор, предназначенный для взаимодействия со статором электродвигателя привода вращения шпинделя, установленного в корпусе в радиальных и упорных подшипниках скольжения, и механизм силового воздействия на шпиндель вдоль его оси в виде при0

5

вода статора, расположенного вместе с упорным подшипником в ползуне,о т- личающееся тем, что, с целью повышения точности и производительности обработки и расширения технологических возможностей, в полость шпинделя-ротора соосно введено средство юстировки, выполненное, в виде полой гильзы с двумя параллельными оси гильзы прорезями и одной перпендикулярной оси прорезью, соединяющимися между собой и образующими два лепестка, при этом средство юстировки содержит элемент передачи

сигнала, состоящий из объектива,закрепленного на одном из лепестков консольно относительно радиальных подшипников и отклоняющей системы, закрепленной на втором лепестке между радиальными подшипниками, а лепестки выполнены регулируемыми посредством винтов, установленных радиаль- но в шпинделе-роторе в двух плоскостях в местах крепления объектива и отклоняющей системы и предназначенных для взаимодействия с наружной поверхностью лепестков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел /его варианты/ | 1980 |

|

SU917929A1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| Способ управления процессом высокоточной механической обработки на металлорежущих станках и устройство для его осуществления | 1981 |

|

SU1087256A1 |

| Способ управления процессом высокоточной механической обработки и устройство для его осуществления | 1980 |

|

SU876309A1 |

| Юстировочный шпиндель | 1987 |

|

SU1521563A1 |

| Сверлильный станок | 1978 |

|

SU770674A1 |

| Металлорежущий станок | 1985 |

|

SU1333475A1 |

| Шпиндельный узел с газовыми опорами | 1989 |

|

SU1686231A1 |

| Угловая сверлильно-расточная головка | 1973 |

|

SU448918A1 |

| ОПТИЧЕСКОЕ УСТРОЙСТВО | 2016 |

|

RU2616341C1 |

Изобретение относится к станкостроению, а именно к шпиндельным узлам и может найти применение в высокоточных станках для обработки наконечников волоконно-оптических систем передачи информации. Цель изобретения - повышение точности и производительности обработки и расширение технологических возможностей. Устройство содержит корпус 1 с радиальными подшипниками 2, 3 круглой аэростатической направляющей 4, в которой установлены полый вал 5 и подвижный в осевом направлении ползун 6 со статором электродвигателя 7 и упорным подшипником 8. Ротор электродвигателя 9 напрессован на консольную часть вала, фланец 10 которого выполняет роль пяты в упорном подшипнике 8. На противоположной консоли вала 5 крепится инструментальная головка 11 с резцом 12. В полости вала 5 установлена полая гильза 13 с двумя параллельными оси гильзы прорезями 14 и одной перпендикулярной оси прорезью 15, соединяющимися между собой и образующими два лепестка 16 и 17. Прорези обеспечивают возможность регулировки лепестков регулировочными винтами 18, 19, расположенными в юстировочных плоскостях 20, 21, перпендикулярных оси гильзы, первая 20 из которых расположена между радиальными опорами, а вторая 21 - на консольной части устройства со стороны крепления инструмента. В корпусе 5 выполнено окно 22, обеспечивающее доступ к регулировочным винтам 18 при юстировке в плоскости 20. В осевом отверстии гильзы 13 установлен элемент передачи сигнала, представляющий собой объектив 23 с отклоняющей системой 24. Ползун 6 связан через палец 25 с винтовой передачей 26 и электродвигателем 27 осевого перемещения вала 5. Штуцер 28 служит для подачи сжатого воздуха к аэростатическим подшипникам скольжения 2, 3, 8 и направляющей 4. 4 ил.

Фие.2

5-В

физ.З

| Шпиндельный узел /его варианты/ | 1980 |

|

SU917929A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-03-23—Публикация

1987-09-28—Подача