31

(Л

со

05 00 4ik

52

иг.8

3U96984

пластин оребрения. Цель изобретения - расширегше технологических воз можностей и повышение производительности. Автомат содержит станину, на с л оторой смонтированы механизм подачи нескольких лент, включающий пару 14 роликов для перфорирования пару 19 роликов для изгиба кромок на каждой : ленте, механизм 30 отрезки пластин ю от ленТз поддерживающую подпружиненную каретку 7 с полками с пазами.

Каретка 7 установлена над горизонтальным участком приводной цепи 32, снабженной гребенками с упорами 43 и сталкиваюищми выступами, Имеют ся также подвижные копиры,с участок на- прессовки пластин оребрения ifja трубки. Такая конструкция автомата обеспечивает сборку секций теплообменников из „пластин разной геометрии за счет многопозиционности узлов подготовки и подачи пластин, 9 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ ПОЛУПАКЕТОВ СЕКЦИЙ РАДИАТОРОВ | 1968 |

|

SU206538A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1996 |

|

RU2100170C1 |

| Устройство для напрессовки радиаторных пластин на трубки радиаторов | 1988 |

|

SU1539036A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1997 |

|

RU2124976C1 |

| Автомат для сборки радиаторов | 1975 |

|

SU561650A1 |

| Устройство для напрессовки радиаторных пластин на трубки радиаторов | 1985 |

|

SU1303356A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1996 |

|

RU2100171C1 |

| Автомат для сборки радиаторов | 1982 |

|

SU1042944A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1997 |

|

RU2108215C1 |

| Механизм для напрессовки радиаторных пластин на трубки радиаторов | 1973 |

|

SU517463A1 |

Изобретение относится к механосборочному производству ,в частности, к автоматам для сборки секций теплообменников с одновременным изготовлением из металлической ленты пластин оребрения. Цель изобретения - расширение технологических возможностей и повышение производительности. Автомат содержит станину, на которой смонтированы механизм подачи нескольких лент, включающий ролики 14 для перфорирования, ролики 19 для загиба кромок на каждой ленте, механизм 30 отрезки пластин от лент, поддерживающую подпружиненную каретку 7 с полками с пазами 45. Каретка 7 установлена над горизонтальным участком приводной цепи 32, снабженной гребенками с упорами 43 и сталкивающими выступами. Имеются также подвижные копиры, участок напрессовки пластин оребрения на трубки. Такая конструкция автомата обеспечивает сборку секций теплообменников из пластин разной геометрии за счет многопозиционности узлов подготовки и подачи пластин. 9 ил.

Изобретение относится к механосборочному пр.оизводству, в частности к автоматам для сборки секций теплообменников с одновременньп 1 изготовлением из металлической ленты пластин оребрениЯо

Целью изобретения является расширение технологических возможностей и повышение нр-оизводительности.

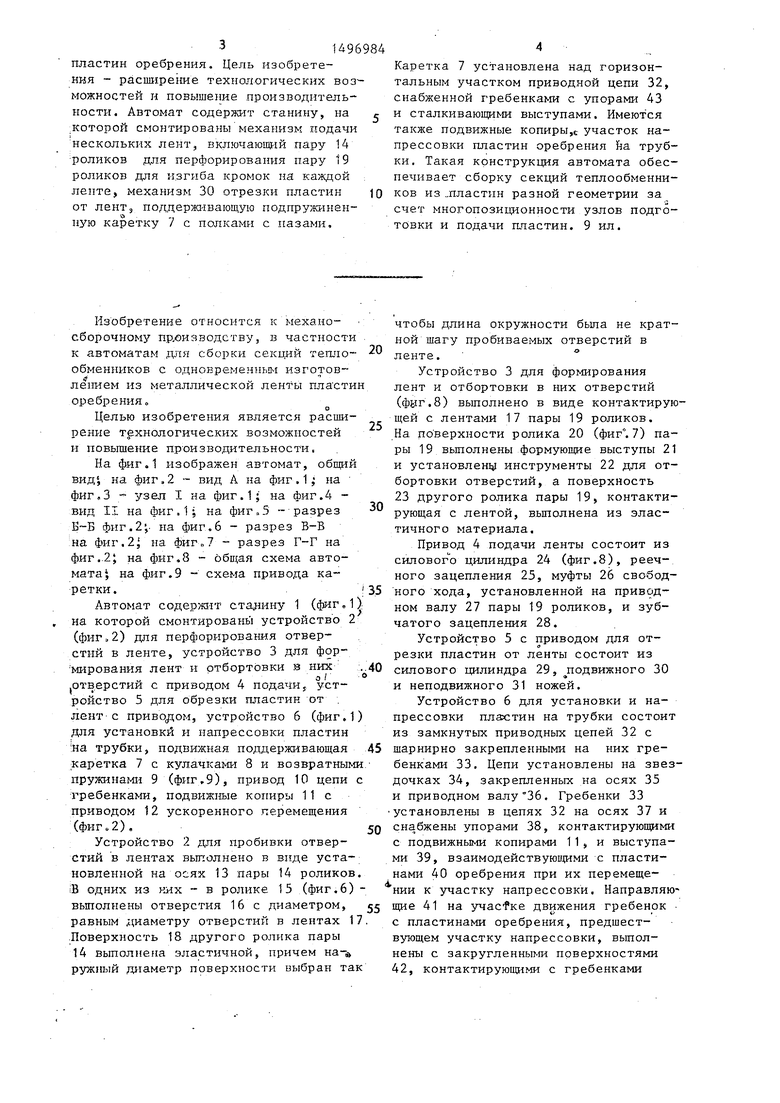

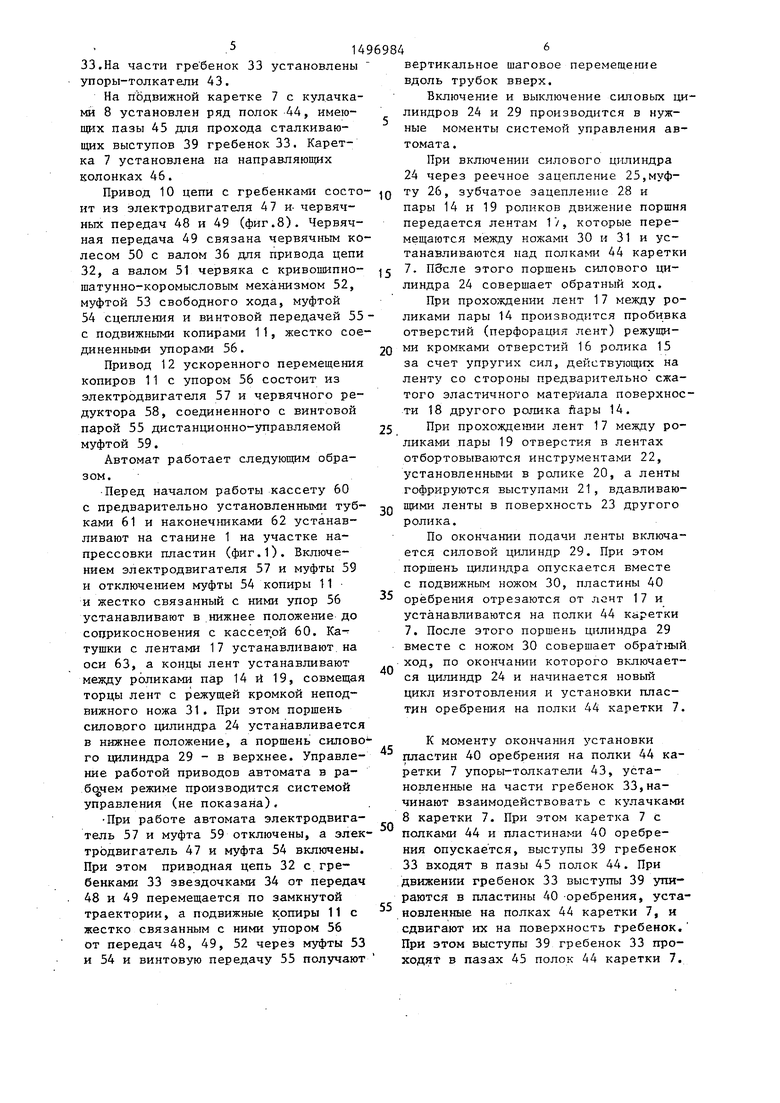

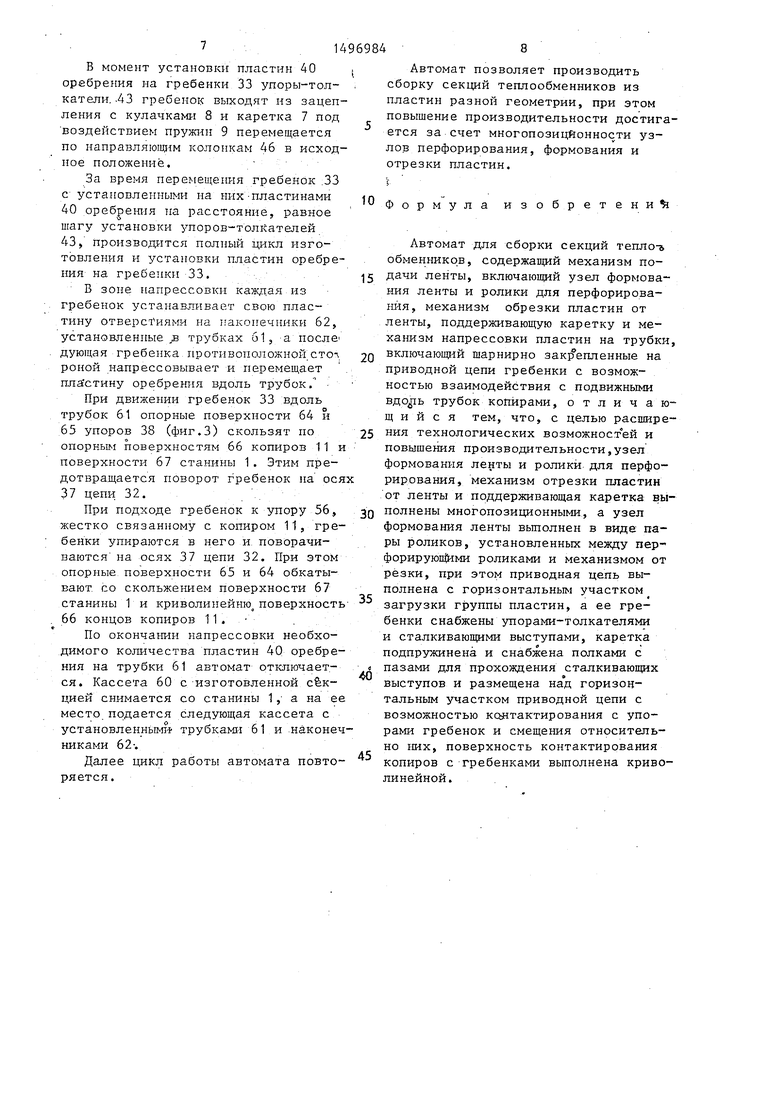

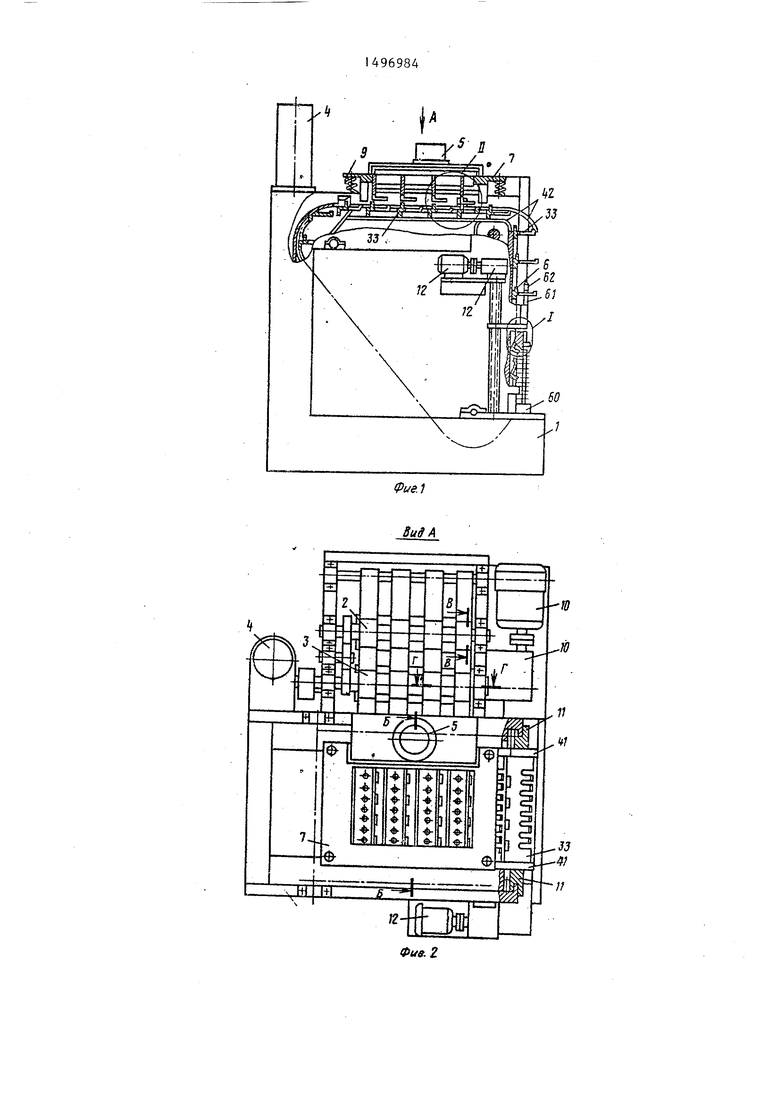

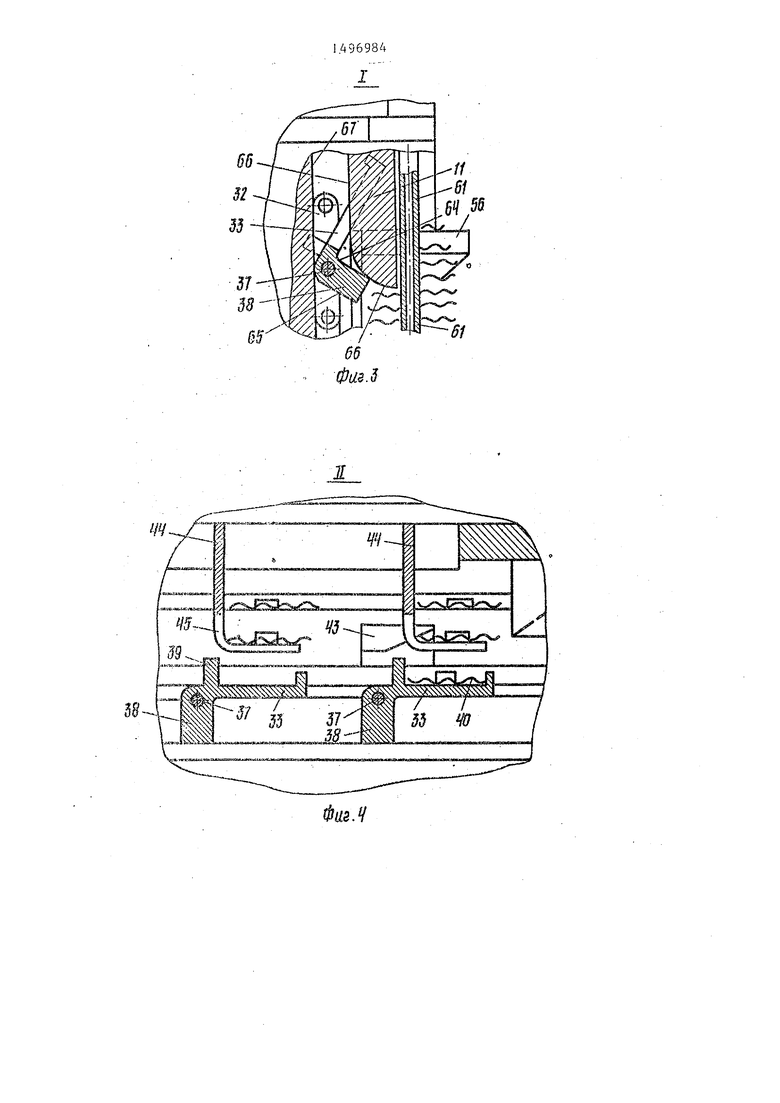

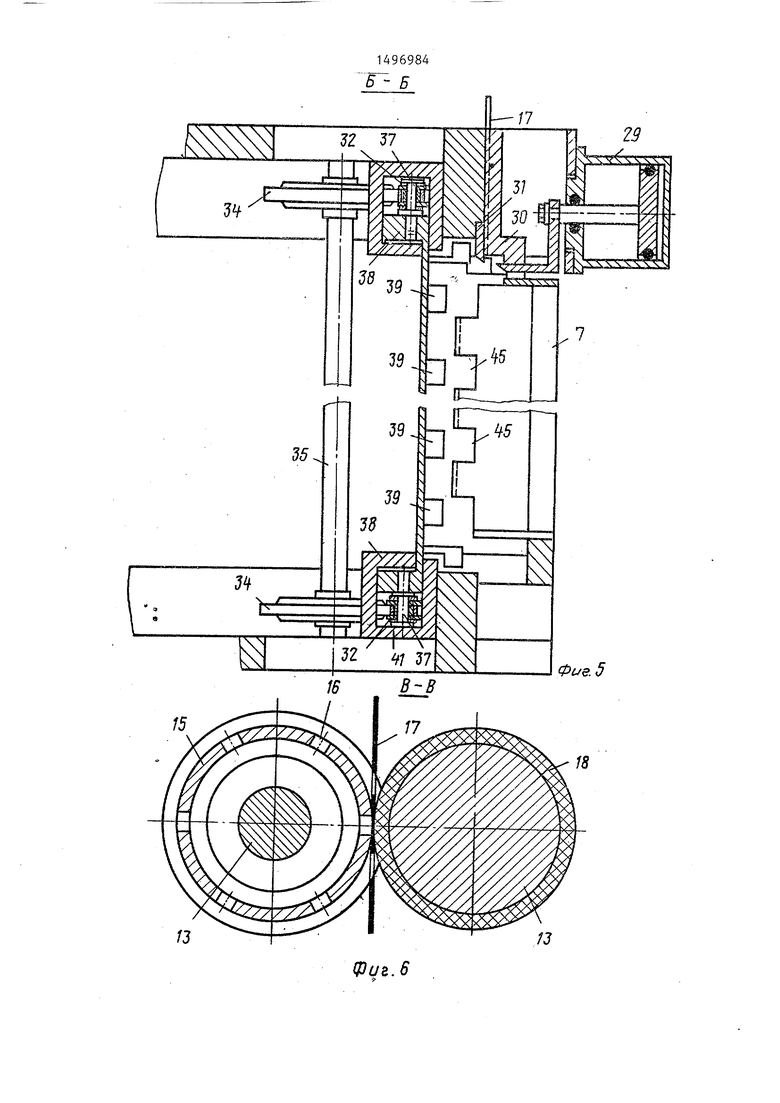

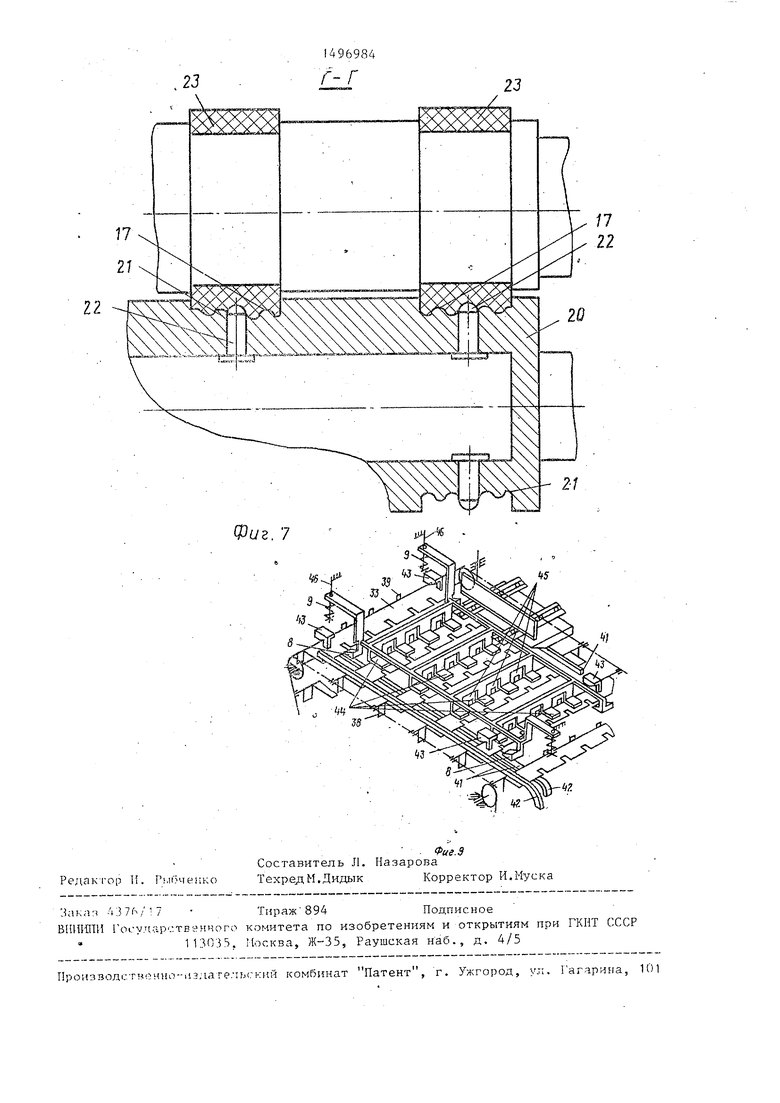

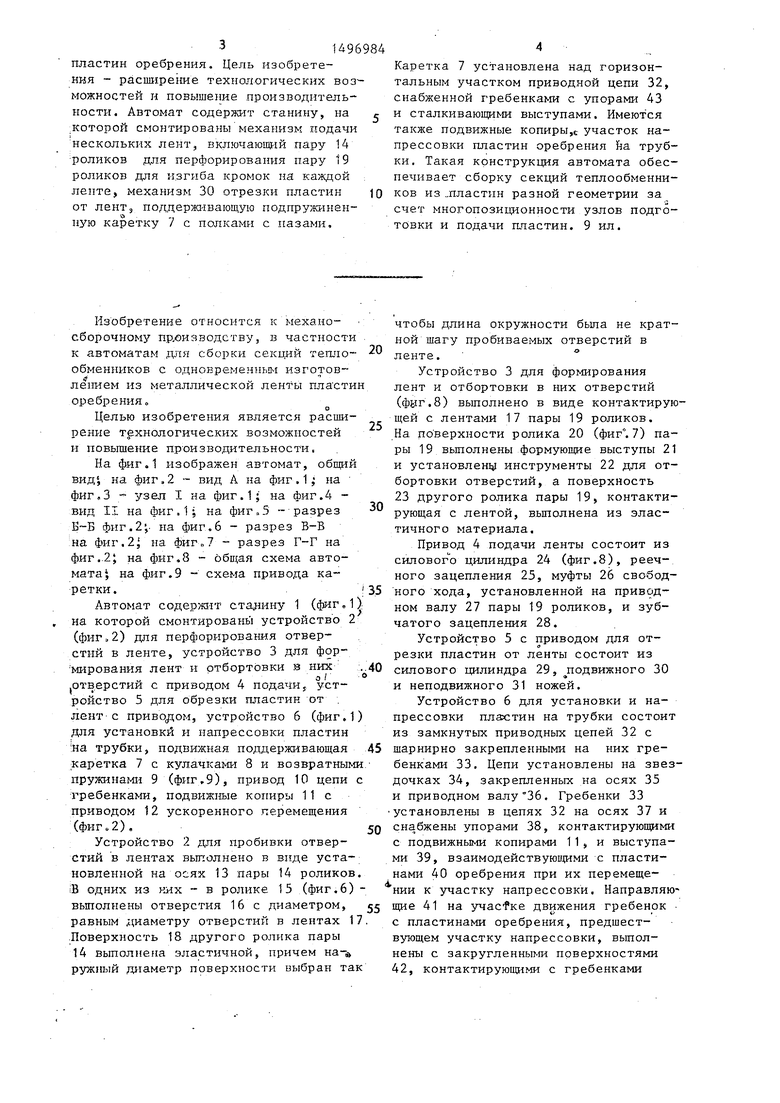

На фиг.1 изображен автомат, общий вид , на фиг, 2 вид А на фиг, 1 ; на фиг.З - узел I на фиг,1; на фиг,4 - вид II на фиг,1i на фиг,5 -разрез фиг,2;. на фиг,6 - разрез В-В на фиг.2; на фиг„7 разрез Г-Г на фиг.25 на фиг,8 - общая схема автомата , на фиг,9 - схема привода каретки,. I

Автомат содержит Сталину 1 (фиг е1) на которой смонтированы устройство 2 (фиг 2) для перфорирования отверстий в ленте, устройство 3 для фор- мирования лент и ртбортовки в них отверстий с приводом 4 подачиj устройство 5 для обрезки пластин от . лент с приводом, устройство 6 (фиг.1) для установки и напрессовки пластин :на трубки, подвижная поддерживающая каретка 7 с кулачками 8 и возвратными пружинаш 9 (фиг,9), привод 10 цепи с гребенками, подвижные копиры 11с приводом 12 ускоренного перемещения (фиг.2),

Устройство 2 для пробивки отверстий в лентах выполнено в виде установленной на осях 13 пары 14 роликов, iB одних из них - в ролике 15 (фиг,6) - выполнены отверстия 16 с диаметром, равным диаметру отверстий в лентах 17 ,11оверхность 18 другого ролика пары 14 выполнена эластичной, причем на- ружный диаметр поверхности выбран так

(

20

25

30

35

45 -

чтобы длина окружности быпа не кратной шагу пробиваемых отверстий в ленте,

Устройство 3 для формирования лент и отбортовки в них отверстий (фуг.8) выполнено в виде контактирующей с лентами 17 пары 19 роликов. На поверхности ролика 20 (фиг°, 7) пары 19 выполнены формующие выступы 21 и установлен) инструменты 22 для отбортовки отверстий, а поверхность 23 другого ролика пары 19, контактирующая с лентой, выполнена из эластичного материала.

Привод 4 подачи ленты состоит из силовогЪ цилиндра 24 (фиг,8), реечного зацепления 25, муфты 26 свободного хода, установленной на приводном валу 27 пары 19 роликов, и зубчатого зацепления 28,

Устройство 5 с приводом для отрезки пластин от ленты состоит из 40 силового цилиндра 29, подвижного 30 и неподвижного 31 ножей.

Устройство 6 для установки и напрессовки пластин на трубки состоит из замкнутых приводных цепей 32 с шарнирно закрепленными на них гребенками 33, Цепи установлены на звездочках 34, закрепленных на осях 35 и приводном валу 36. Гребенки 33 установлены в цепях 32 на осях 37 и 50 снабжены упорами 38, контактирующими с подвижными копирами 11, и выступами 39, взаимодействующими с пластинами 40 оребрения при их перемещении к участку напрессовки. Направляющие 41 на y4acfKe движения гребенок с пластинами оребрения, предшествующем участку напрессовки, выполнены с закругленными поверхностями 42, контактирующими с гребенками

На подвижной каретке 7 с кулачками 8 установлен ряд полок 44, имеющих пазы 45 для прохода сталкивающих выступов 39 гребенок 33. Каретка 7 установлена на направляющих колонках 46.

Привод 10 цепи с гребенкам - состоит из электродвигателя 47 и- червячных передач 48 и 49 (фиг.8). Червячная передача 49 связана червячт.1м колесом 50 с валом 36 для привода цепи 32, а валом 51 червяка с кривошипно- шатунно-коромысловым механизмом 52, муфтой 53 свободного хода, муфтой 54 сцепления и винтовой передачей 55 с подвижньши копирами 11, жестко соединенными упорами 56.

Привод 12 ускоренного перемещения копиров 11 с упором 56 состоит из электродвигателя 57 и червячного редуктора 58, соединенного с винтовой парой 55 дистанционно-управляемой муфтой 59.

Автомат работает следующим образом.

Перед началом работы кассету 60 с предварительно установленными туб- ками 61 и наконечниками 62 устанавливают на станине 1 на участке на- прессовки пластин (фиг.1). Включением электродвигателя 57 и муфты 59 и отключением муфты 54 копиры 11 и жестко связанный с ними упор 56 устанавливают в нижнее положение до соприкосновения с кассетной 60. Катушки с лентами 17 устанавливают, на оси 63, а концы лент устанавливают между роликами пар 14 и 19, совмещая торцы лент с режущей кромкой неподвижного ножа 31. При этом поршень силов.ого цилиндра 24 устанавливается в нижнее положение, а поршень силового цилиндра 29 - в верхнее. Управление работой приводов автомата в ра- режиме производится системой управления (не показана),

При работе автомата электродвигатель 57 и муфта 59 отключены, а электродвигатель 47 и муфта 54 включены. При этом приводная цепь 32 с гребенками 33 звездочками 34 от передач 48 и 49 перемещается по замкнутой траектории, а подвижные копиры 11 с жестко связанным с ними упором 56 от передач 48, 49, 52 через муфты 53 и 54 и винтовую передачу 55 получают

0

5

0

5

вертикальное шаговое перемещение вдоль трубок вверх.

Включен1{е и выключение силовых цилиндров 24 и 29 производится в нужные моменты системой управления автомата .

При включении силового цилиндра 24 через реечное зацепление 25,муфту 26, зубчатое зацепление 28 и пары 14 и 19 роликов движение поршня передается лентам 1/, которые перемещаются между ножами 30 и 31 и устанавливаются над полками 44 каретки 7. ПЗсле этого поршень силового цилиндра 24 совершает обратный ход.

При прохождении лент 17 между роликами пары 14 производится пробивка отверстий (перфорация лент) режуши- ми кромками отверстий 16 ролика 15 за счет упругих сил, действующих на ленту со стороны предварительно сжатого эластичного материала поверхности 18 другого ролика йары 14.

При прохождении лент 17 между роликами пары 19 отверстия в лентах отбортовываются инструментами 22, установленны ш в ролике 20, а ленты гофрируются выступами 21, вдавливающими ленты в поверхность 23 другого ролика.

По окончании подачи ленты включается силовой цилиндр 29. При этом поршень цилиндра опускается вместе с подвижным ножом 30, пластины 40 орёбрения отрезаются от лент 17 и устанавливаются на полки 44 каретки 7. После этого поршень цилиндра 29 вместе с ножом 30 совершает обратный ход, по окончании которого включается цилиндр 24 и начинается новый цикл изготовления и установки пластин оребре1-шя на полки 44 каретки 7.

0

5

0

К моменту окончания установки пластин 40 орёбрения на полки 44 каретки 7 упоры-толкатели 43, установленные на части гребенок 33,начинают взаимодействовать с кулачками 8 каретки 7. При этом каретка 7 с полками 44 и пластинами 40 орёбрения опускается, выступы 39 гребенок 33 входят в пазы 45 полок 44. При движении гребенок 33 выступы 39 упираются в пластины 40 орёбрения, установленные на полках 44 каретки 7, и сдвигают их на поверхность гребенок. При этом выступы 39 гребенок 33 проходят в пазах 45 полок 44 каретки 7.

0

5

714

В момент установки пластин 40 оребрения на гребенки 33 упоры-толкатели, .43 гребенок выходят из зацепления с кулачками 8 и каретка 7 под воздействием пружин 9 перемещается по направляющим колонкам 46 в исходное положение.

За время перемещения гребенок 33 с установленными на них-пластинами 40 оребрения на расстояние, равное шагу установки упоров-толкателей 43, производится полный цикл изготовления и установки пластин оребрения на гребенки 33.

В зоне напрессовки каждая из гребенок устанавливает свою пластину отверс1 иями на наконечники 62, установленные ,в трубках 61, а после дующая гребенка противоположнойсто- роной напрессовЕ:,1вает и перемещает плйстину оребрения вдоль трубок/ При движении гребенок 33 вдоль трубок 61 опорные поверхности 64 и

65упоров 38 (фиг.З) скользят по опорным поверхностям 66 копиров 11 и поверхности 67 станины 1. Этим предотвращается поворот гребенок на ося 37 цепи 32. ..

При подходе гребенок к упору 56, жестко связанному с копиром 11, гребенки упираются в него и. поворачиваются на осях 37 цепи 32. При этом опорные поверхности 65 и 64 обкатывают со скольжением поверхности 67 станины 1 и криволинейню поверхность

66концов копиров 11.По окончании напрессовки необходимого количества пластин 40 оребрения на трубки 61 автомат отключается. Кассета 60 с-изготовленной цией снимается со станины 1 , а на ее место подается следующая кассета с установленным трубками 61 и наконечниками 62-.

Далее цикл работь автомата повто- ряется.

10

984

8

Автомат позволяет производить сборку секций теплообменников из пластин разной геог етрии, при этом повышение производительности достигается за счет многопозицйонности узлов перфорирования, формования и отрезки пластин. Формула изобретений

5

0

5

0

5

0

Автомат для сборки секций тепло-ь обменников, содержавши механизм подачи ленты, включающий узел формования ленты и ролики для перфорирования, механизм обрезки пластин от ленты, поддерживающую каретку и механизм напрессовки пластин на трубки, включающий шарнирно зaкIfeплeнныe на приводной цепи гребенки с возможностью взаимодействия с подвижными трубок копирами, отличающийся тем, что, с целью расширения технологических возможност ей и повышения производительности,узел формования ленты и ролики для перфорирования, механизм отрезки пластин от ленты и поддерживающая каретка выполнены многопозиционными, а узел формования ленты вьтолнен в виде пары роликов, установленных между пер- форируюп ми роликами и механизмом от резки, при этом приводная цепь выполнена с горизонтальным участком загрузки группы пластин, а ее гребенки снабжены з орами-толкателями и сталкивающими выступами, каретка подпружинена и снабжена полками с пазами для прохождения сталкивающих выступов и размещена над горизонтальным участком приводной цепи с возможностью контактирования с упорами гребенок и смещения относительно ifflx, поверхность контактирования копиров с гребенками выполнена криволинейной.

114

61

Б Б

29

/J

Фи.6

и

| Автомат для сборки радиаторов | 1975 |

|

SU561650A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-07-30—Публикация

1987-12-16—Подача