85

сл

СП С71

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Сжимаемая оправка | 1975 |

|

SU643361A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК | 1970 |

|

SU280821A1 |

| ГИБКИЙ ВАЛ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2146019C1 |

| Оправка для изготовления оболочек методом намотки | 1984 |

|

SU1235750A1 |

| Газовый баллон высокого давления | 1991 |

|

SU1838714A3 |

| Оправка для намотки трубчатых изделий | 1986 |

|

SU1423413A1 |

| Оправка для намотки тел вращения из композиционных материалов | 1987 |

|

SU1523383A1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

| Металлическая оправка для изготовления оболочечных изделий открытого типа методом спирально-перекрестной намотки полимерных композиционных материалов | 2023 |

|

RU2817224C1 |

Изобретение относится к оборудованию для переработки пластиков методом намотки и может быть использовано в различных отраслях народного хозяйства при производстве длинномерных труб малого диаметра. Целью изобретения является повышение точности размеров изготавливаемых изделий. Для этого в оправке, состоящей из центрального вала 1 и обечайки, образованной из свернутой по винтовой спирали ленты, состоящей из жестко соединенных между собой полос 4,5 и 8, последние расположены со смещением относительно друг друга, а торцовая втулка для конца ленты установлена на валу 1 с возможностью вращения и осевого перемещения. 2 ил.

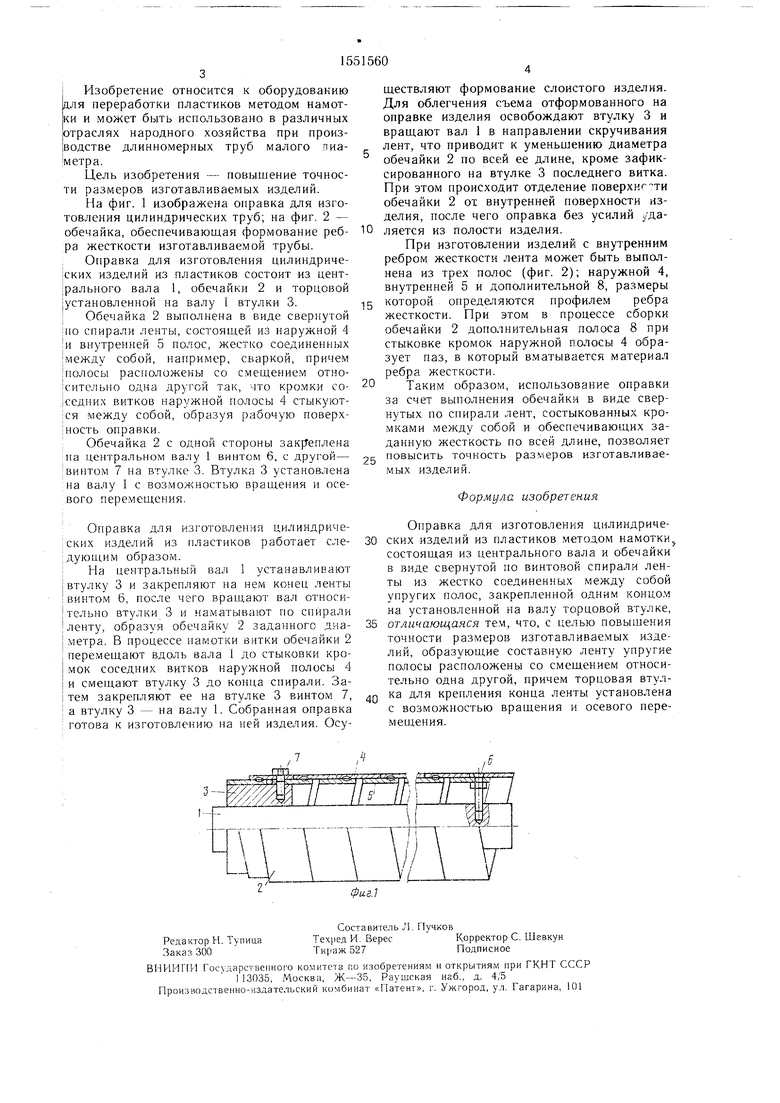

Фиг.2

Изобретение относится к оборудованию ,ля переработки пластиков методом намот- :и и может быть использовано в различных траслях народного хозяйства при производстве длинномерных труб малого лиа- метра.

Цель изобретения - повышение точности размеров изготавливаемых изделий.

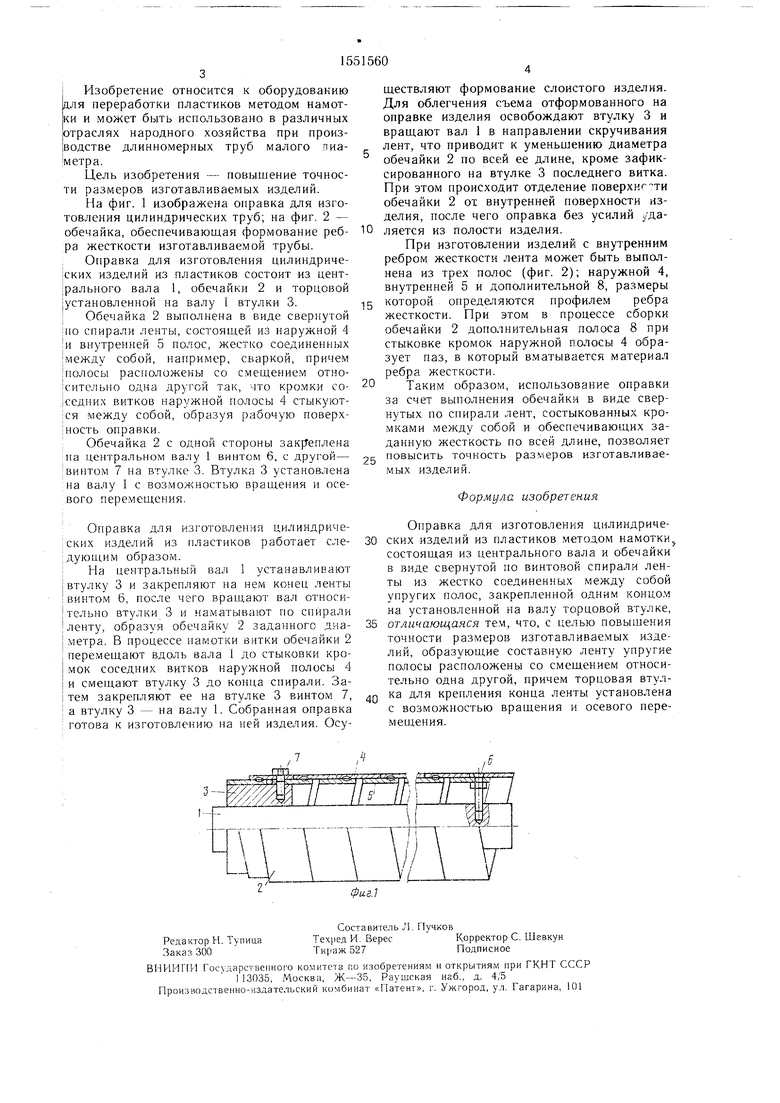

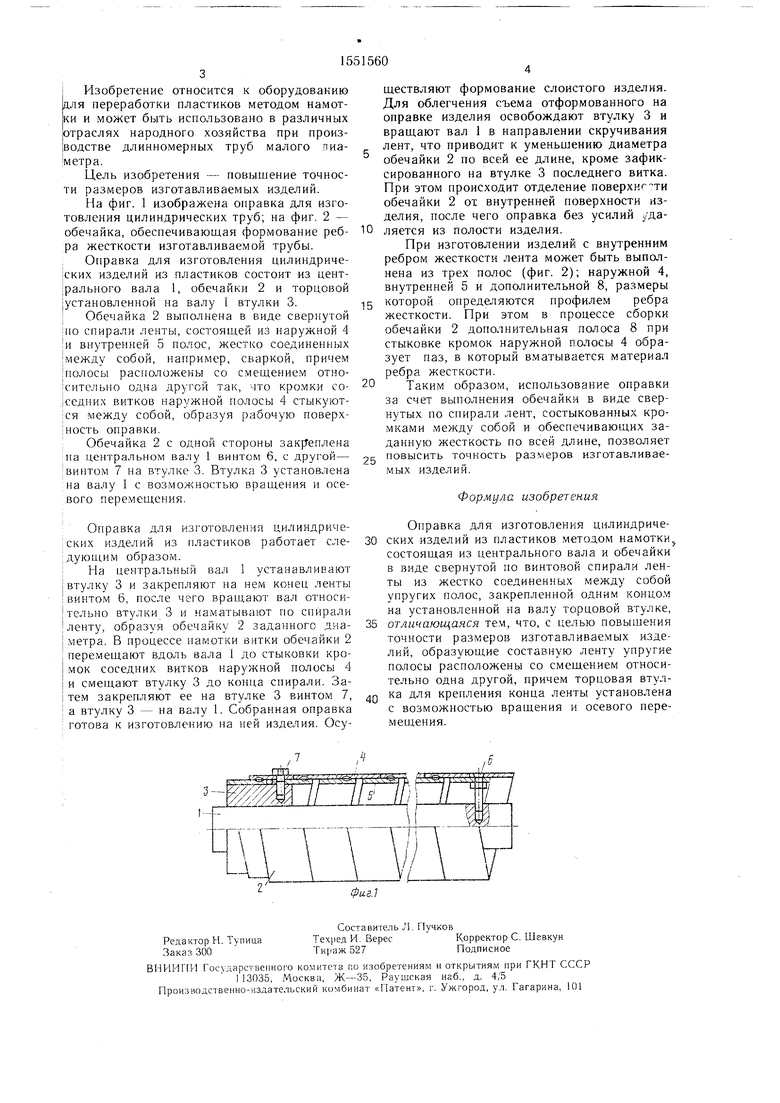

На фиг. 1 изображена оправка для изготовления цилиндрических труб, на фиг 2 -

ществляют формование слоистого изделия. Для облегчения съема отформованного на оправке изделия освобождают втулку 3 и вращают вал 1 в направлении скручивания лент, что приводит к уменьшению диаметра обечайки 2 по всей ее длине, кроме зафиксированного на втулке 3 последнего витка. При этом происходит отделение поверхн ти обечайки 2 ох внутренней поверхности изделия, после чего оправка без усилий /даобечайка, обеспечивающая формование реб- Ю ляется из полости изделия.

ра жесткости изготавливаемой трубы.При изготовлении изделий с внутренним

Оправка для изготовления цилиндрических изделий из пластиков состоит из центрального вала 1, обечайки 2 и торцовой установленной на валу 1 втулки 3.

Обечайка 2 выполнена в виде свернутой по спирали ленты, состоящей из наружной 4 и внутренней 5 полос, соединенных между собой, например, сваркой, причем полосы расположены со смещением относительно одна др) той так, по кромки соседних витков наружной полосы 4 стыкуются между собой, образуя рабочую поверхность оправки

Обечайка 2 с одной стороны закреплена на центральном валу 1 винтом 6, с другой- винтом 7 на втулке 3 Втулка 3 установлена на валу 1 с возможностью вращения и осевого перемещения

Оправка для изготовления цилиндрических изделий из пластиков работает следующим образом.

На центральный вал 1 устанавливают втулку 3 и закрепляют на нем конец ленты винтом 6, после чего вращаю вал относи- тельно втулки 3 и наматывают по спирали ленту, образуя обечайкх 2 заданного гыа- метра В процессе намотки виггки обечайки 2 перемещают вдоль вала 1 до стыковки кромок соседних витков наружной полосы 4 и смещают втулку 3 до конца спирали. Затем закрепляют ее на втулке 3 винтом 7, а втулку 3 - на валу 1. Собранная оправка готова к изготовлению на ней изделия Осуребром жесткости лента может быть выполнена из трех полос (фиг. 2); наружной 4, внутренней 5 и дополнительной 8, размеры

15 которой определяются профилем ребра жесткости. При этом в процессе сборки обечайки 2 дополнительная полоса 8 при стыковке кромок наружной полосы 4 образует паз, в который вматывается материал ребра жесткости.

20 Таким образом, использование оправки за счет выполнения обечайки в виде свернутых по спирали лент, состыкованных кромками между собой и обеспечивающих заданную жесткость по всей длине, позволяет

Pg повысить точность размеров изготавливаемых изделий

Формула изобретения

Оправка для изготовления цилиндриче- 30 ских изделий из пластиков методом намотки состоящая из центрального вала и обечайки в виде свернутой по винтовой спирали ленты из жестко соединенных между собой упругих полос, закрепленной одним концом на установленной на валу торцовой втулке, 35 отличающаяся тем, что, с целью повышения точности размеров изготавливаемых изделий, образующие составную ленту упругие полосы расположены со смещением относительно одна другой, причем торцовая втул- 40 ка для крепления конца ленты установлена с возможностью вращения и осевого перемещения.

3 7

JZ33

ществляют формование слоистого изделия. Для облегчения съема отформованного на оправке изделия освобождают втулку 3 и вращают вал 1 в направлении скручивания лент, что приводит к уменьшению диаметра обечайки 2 по всей ее длине, кроме зафиксированного на втулке 3 последнего витка. При этом происходит отделение поверхн ти обечайки 2 ох внутренней поверхности изделия, после чего оправка без усилий /да ляется из полости изделия.

При изготовлении изделий с внутренним

ребром жесткости лента может быть выполнена из трех полос (фиг. 2); наружной 4, внутренней 5 и дополнительной 8, размеры

которой определяются профилем ребра жесткости. При этом в процессе сборки обечайки 2 дополнительная полоса 8 при стыковке кромок наружной полосы 4 образует паз, в который вматывается материал ребра жесткости.

Таким образом, использование оправки за счет выполнения обечайки в виде свернутых по спирали лент, состыкованных кромками между собой и обеспечивающих заданную жесткость по всей длине, позволяет

повысить точность размеров изготавливаемых изделий

Формула изобретения

Оправка для изготовления цилиндриче- ских изделий из пластиков методом намотки состоящая из центрального вала и обечайки в виде свернутой по винтовой спирали ленты из жестко соединенных между собой упругих полос, закрепленной одним концом на установленной на валу торцовой втулке, отличающаяся тем, что, с целью повышения точности размеров изготавливаемых изделий, образующие составную ленту упругие полосы расположены со смещением относительно одна другой, причем торцовая втул- ка для крепления конца ленты установлена с возможностью вращения и осевого перемещения.

фиг

| Оправка для изготовления криволинейных труб малого диаметра из композиционных материалов | 1983 |

|

SU1162609A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-03-23—Публикация

1987-12-10—Подача