Изобретение относится к технологии подготовки фосфоритного сырья к элек- .тровозгонке и может быть использовано в фосфорной промышленности.

Целью изобретения является повышение прочности окатышей на удар и истирание.

В качестве исходных шихтовых материалов используют фосфоритовую руду, содержащую, %: Р4 05 23,2; SiOa 23,5; СаО 35,8; MgO 1,6, и фосфорито-крем- нистые сланцы, содержащие, %: 19,5; 810г 30, СаО 34; FeaO, 2,0, А1гО} 1,8; Na20 + К20 1,1. Сумма полуторных и щелочных оксидов в сланцах составляет 4,9% модуль основности CaO/SiOa « 1,1. Оба шихтовых компонента измельчают в шаровой мельнице до получения фракции менее 0,1 мм 100$ и удельной поверхности 280 м2/кг. Компоненты шихты дозируют, смешивают,

увлажняют и окомковывают в чашевом окомкователе диаметром 1 м. Крупность окатышей 12-20 мм, массовая доля влаги 9,5-10,5%. Сырые окатыши загружают в обжиговую чашу площадью спекания 0,1 м2, оборудованную вакуум-камерой, обжиговым горном, тягодутьевыми устройствами и контрольно-измерительными приборами. Высота слоя окатышей 300 мм. Термообработку окатышей производят путем постепенного повышения температуры, соблюдая последовательно зоны сушки, подогрева, обжига и охлаждения, принятые на обжиговых машинах типа ОК. Учитывая, что температура обжига окатышей из одной фосфоритовой руды данного состава рав- .нялась бы , при добавке 40| фосфато-кремнистых сланцев, содержащих 4,4% оксидов, окатыши обжигают при 1145 С.

СА СЛ

& 4ь СД

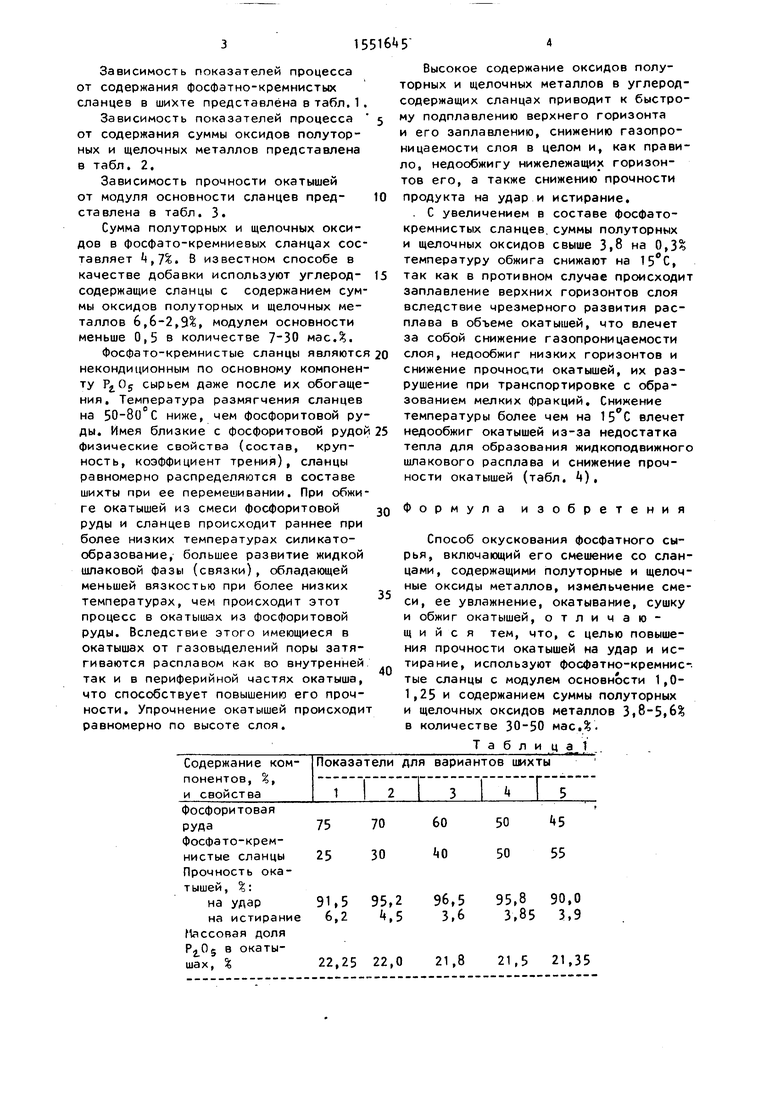

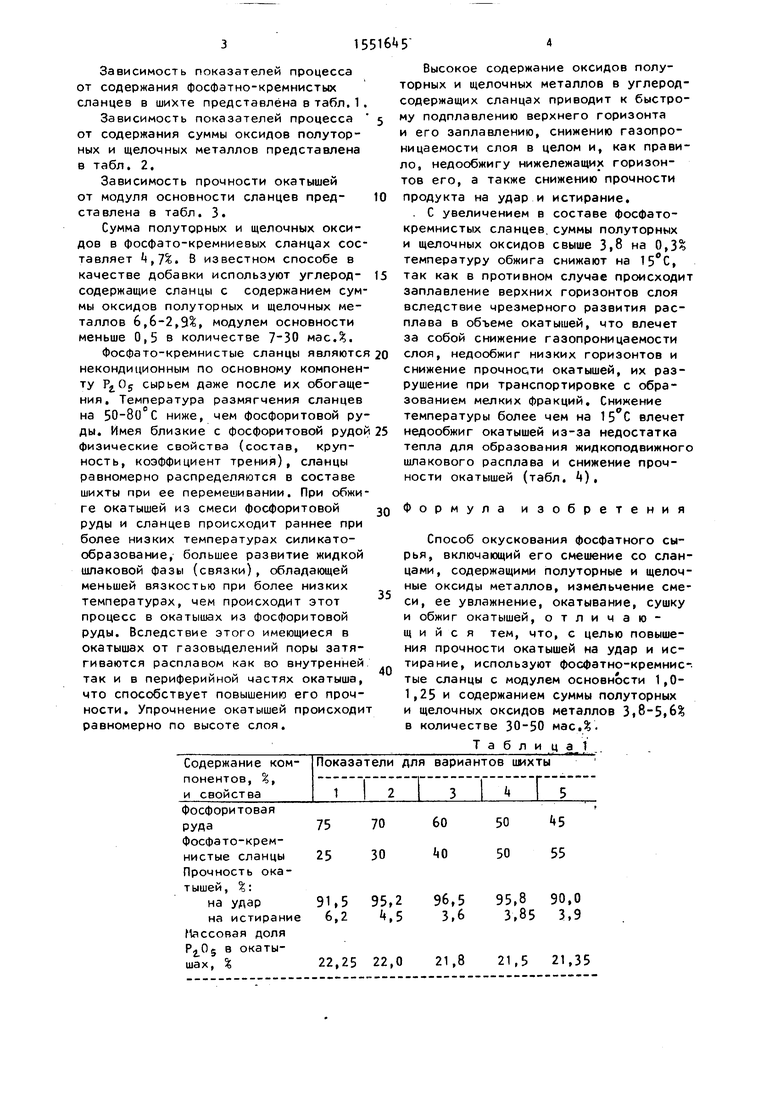

Зависимость показателей процесса от содержания фосфатно-кремнистых сланцев в шихте представлена в табл.1.

Зависимость показателей процесса от содержания суммы оксидов полуторных и щелочных металлов представлена в табл. 2.

Зависимость прочности окатышей от модуля основности сланцев представлена в табл. 3.

Сумма полуторных и щелочных оксидов в фосфато-кремниеэых сланцах составляет ,7%. В известном способе в качестве добавки используют углерод- содержащие сланцы с содержанием суммы оксидов полуторных и щелочных металлов 6,6-2,9% модулем основности меньше 0,5 в количестве мае Д.

Фосфато-кремнистые сланцы являются некондиционным по основному компоненту сырьем даже после их обогащения. Температура размягчения сланцев на 50-80 С ниже, чем фосфоритовой руды. Имея близкие с фосфоритовой рудой физические свойства (состав, крупность, коэффициент трения), сланцы равномерно распределяются в составе шихты при ее перемешивании. При обжиге окатышей из смеси фосфоритовой руды и сланцев происходит раннее при более низких температурах силикато- образование, большее развитие жидкой шлаковой фазы (связки), обладающей меньшей вязкостью при более низких температурах, чем происходит этот процесс в окатышах из фосфоритовой руды. Вследствие этого имеющиеся в окатышах от газовыделений поры затягиваются расплавом как во внутренней так и в периферийной частях окатыша, что способствует повышению его прочности. Упрочнение окатышей происходит равномерно по высоте слоя.

0

5

0 5

30

35

40

Высокое содержание оксидов полуторных и щелочных металлов в углерод- содержащих сланцах приводит к быстрому подплавлению верхнего горизонта и его заплавлению, снижению газопроницаемости слоя в целом и, как правило, недообжигу нижележащих горизонтов его, а также снижению прочности продукта на удар и истирание.

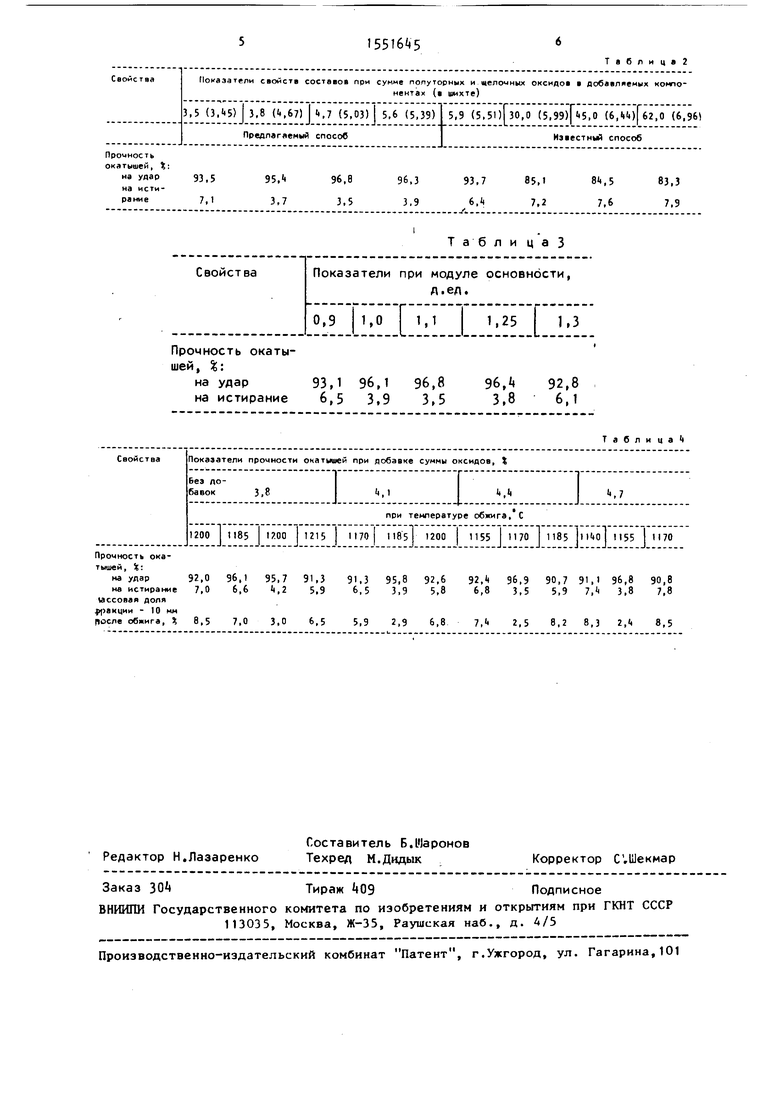

. С увеличением в составе фосфато- кремнистых сланцев.суммы полуторных и щелочных оксидов свыше 3,8 на 0,3% температуру обжига снижают на 15°С, так как в противном случае происходит заплавление верхних горизонтов слоя вследствие чрезмерного развития расплава в объеме окатышей, что влечет за собой снижение газопроницаемости слоя, недообжиг низких горизонтов и снижение прочности окатышей, их разрушение при транспортировке с образованием мелких фракций. Снижение температуры более чем на 15 С влечет недообжиг окатышей из-за недостатка тепла для образования жидкоподвижного шлакового расплава и снижение прочности окатышей (табл. Ц).

Формула изобретения

Способ окускования фосфатного сырья, включающий его смешение со сланцами, содержащими полуторные и щелочные оксиды металлов, измельчение смеси, ее увлажнение, окатывание, сушку и обжиг окатышей, отличающийся тем, что, с целью повышения прочности окатышей на удар и истирание, используют фосфатно-кремнис-. тые сланцы с модулем основности 1,0- 1,25 и содержанием суммы полуторных и щелочных оксидов металлов 3,8-5,6% в количестве 30-50 мас.%.

Т а б л ица1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРИТНЫХ ОКАТЫШЕЙ | 1990 |

|

RU2069639C1 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2074111C1 |

| Способ получения окатышей из тонкодисперсной фосфоритовой руды | 1981 |

|

SU985092A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2034055C1 |

| Способ газового обжига рудотопливных окатышей | 1980 |

|

SU1002380A1 |

| Способ термообработки фосфоритовых окатышей | 1989 |

|

SU1673506A1 |

| Способ термообработки окатышей из многокомпонентных шихт | 1980 |

|

SU908874A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092590C1 |

| Способ производства окатышей на обжиговой конвейерной машине и машина для его осуществления | 1981 |

|

SU996484A1 |

| Способ производства окатышей изМАРгАНцЕВОй шиХТы | 1979 |

|

SU821515A1 |

Изобретение относится к технологии подготовки фосфатного сырья к процессу получения фосфора электротермическим методом. Целью изобретения является повышение прочности окатышей на удар и истирание. Способ заключается в смешении фосфатного сырья с фосфатно-кремнистыми сланцами с модулем основности 1,0-1,25, содержанием суммы оксидов полуторных и щелочных металлов 3,8-5,6%, взятых в количестве 30-50 мас.%, измельчении смеси, увлажнении, окомковании, сушке и обжиге полученных окатышей. 4 табл.

е

75 25

91,5 6,2

70 30

95, ,

60 0

50 50

5

55

2 96,5 95,8 90,0 5 3,6 3,85 3,9

22,25 22,0 21,8 21,5 21,35

60 0

50 50

5

55

95, ,

2 96,5 95,8 90,0 5 3,6 3,85 3,9

Таблица2

Свойства Показатели свойств составов при сумме полуторных и щелочных оксидов в добавляемых компонентах (в шихте)

Прочность окатышей, $:

на удар93.595. t96,8дб.З93,785,184583,3

на истиРание 7,1 3,7 3,5 3,9 6.4 7,2 7,6 7,9 Л

I

Табли ц а 3

Свойства Показатели при модуле основности,

д.ед.

0,9 1,0 Ј 1,1 1,25 1,3

Прочность окатышей , %:

на удар 93,1 96,1 96,8 96,4 92,8 на истирание 6,5 3,9 3,5 3,8 6,1

Таблица1) СвойстваПоказатели прочности окатышей при добавке суммы оксидов, t

Без до-II

банок3,84 4 «47

при температуре обжига,С 1200 1 1185 I I 1215 | Н70 | 11851 1200 | 1155 I 1170 1 1185 1155 I 1170

Прочность окатышей, %:

на удар92,0 96,1 95,7 91,3 91.3 95,8 92,6 92. 96,9 90,7 91,1 96,8 90,8

на истирание 7,0 6,6 42 5,96,5 3,9 5,86,8 3,5 5,9 7, 3,8 7,8

кассовая доля доакции - 10 мм После обжига, % 8,5 7,0 3,0 6,55,9 2,9 6,87,1 2,5 8,2 8,3 2,t 8,5

| ЗАТВОР ДЛЯ ОГНЕТУШИТЕЛЯ | 1924 |

|

SU1043A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шихта для окускования фосфатного сырья | 1985 |

|

SU1313803A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-03-23—Публикация

1987-03-17—Подача