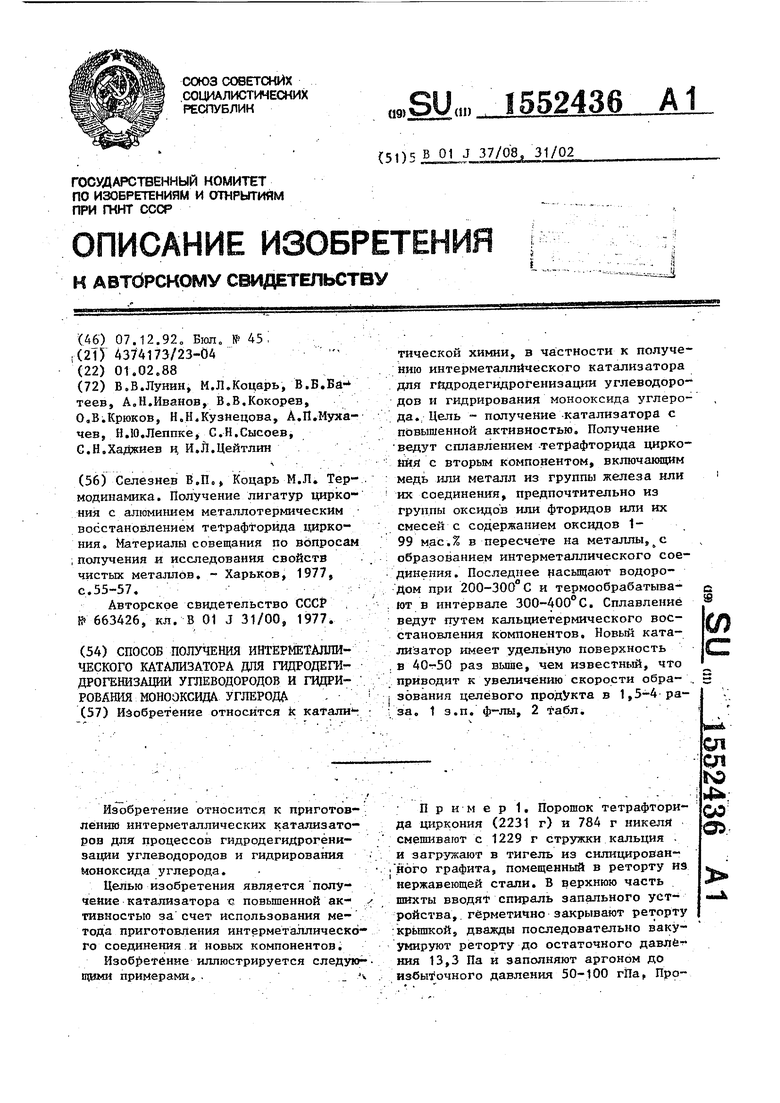

Изобретение относится к приготовлении интерметаллических катализаторов для процессов гидродегидрогенизации углеводородов и гидрирования Моноксида углерода.

Целью изобретения является получение катализатора с повышенной ак- s тивностыо за счет использования метода приготовления интерметаллическо- го соединения и новых компонентов.

Изобретение иллюстрируется следую- иримя примерами, ч

Пример 1, Порошок тетрафторида циркония (2231 г) и 784 г никеля смешивают с 1229 г стружки кальция и загружают в тигель из снлицироаан- . ного графита, помещенный в реторту из нержавеющей стали. В верхнюю часть шихты вводят спираль запального устройства, герметично закрывают реторту крышкой, дважды последовательно ваку- умируют реторту до остаточного давления 13,3 Па и заполняют аргоном до избыточного давления 50-100 гПа, Про™

ЈЛ

сл

го

4

00

о

пусканием тока через спираль запального устройства инициируют процесс самораспространяющейся кальциетерми ческой восстановительной плавки, для которой используется тепло экзотермических реакций восстановления циркония и других металлов

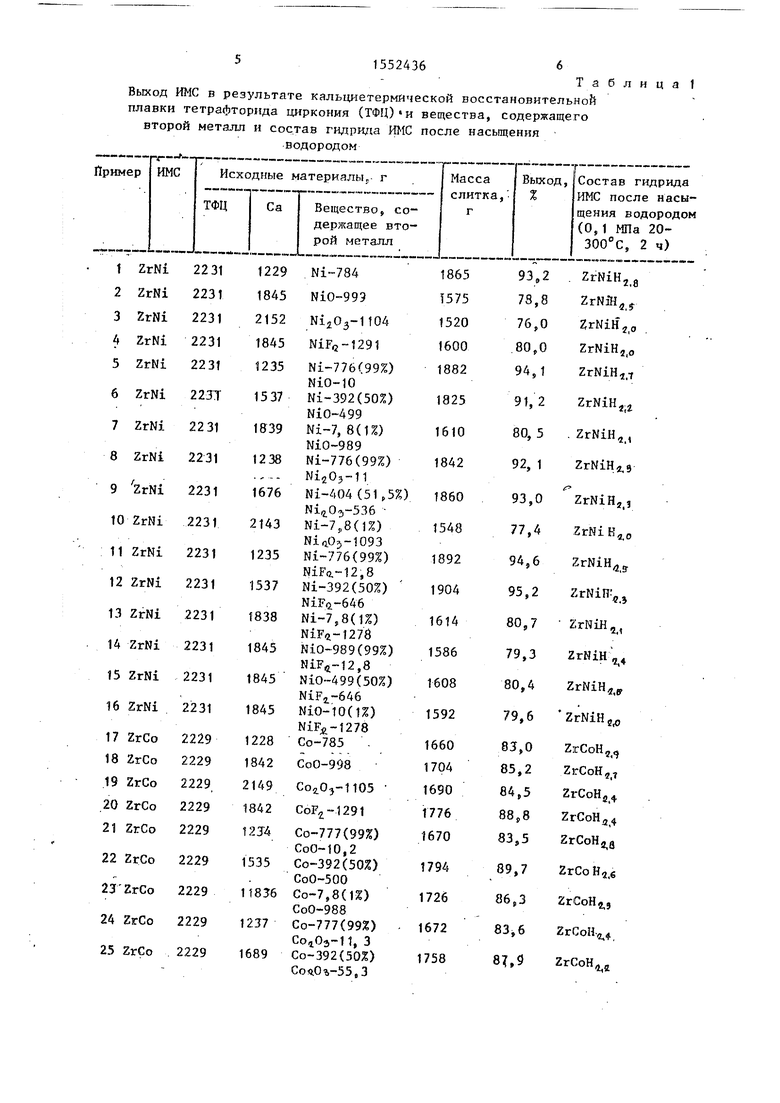

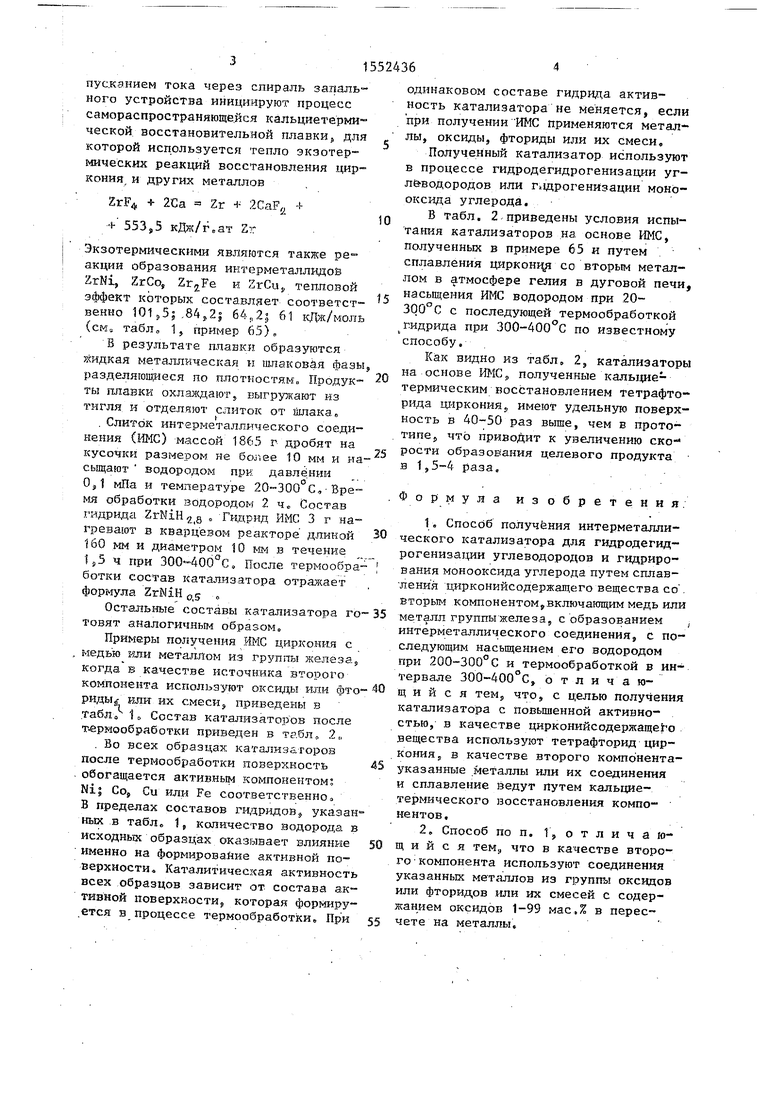

ZrF + 2Са Zr + 2СаРй + + 553,5 кДж/г.ат ZЭкзотермическими являются также ре™ акции образования интерметаллидов ZrNi, ZrCo, и ZrCu, тепловой эффект которых составляет соответственно 101,5; 84,21 6,2; 61 кДж/моль (CMS таблв 1, пример 65}.

В результате плавки образуются жидкая металлическая и шлаковая сЬаэы, разделяющиеся по плотностям. Продукты плавки охлаждают, выгружают из тигля и отделяют слиток от шлака«

Слиток интгрметаллического соединения (ИМС) массой 1865 г дробят на кусочки размером не более 10 мм и насыщают водородом npi- давлении 0}1 мПа и температуре 20-300 С, Время обработки водородом 2ч Состав гидрида ZrNiH |S . Гидрид ИМС 3 г нагревают в кварцевом реакторе длиной 160 мм и диаметром 10 мм в течение 1,5 ч при 300 -400°С, После термообработки состав катализатора отражает формула ZrNiH 0$ „

Остальные составы катализатора готовят аналогичным образом.

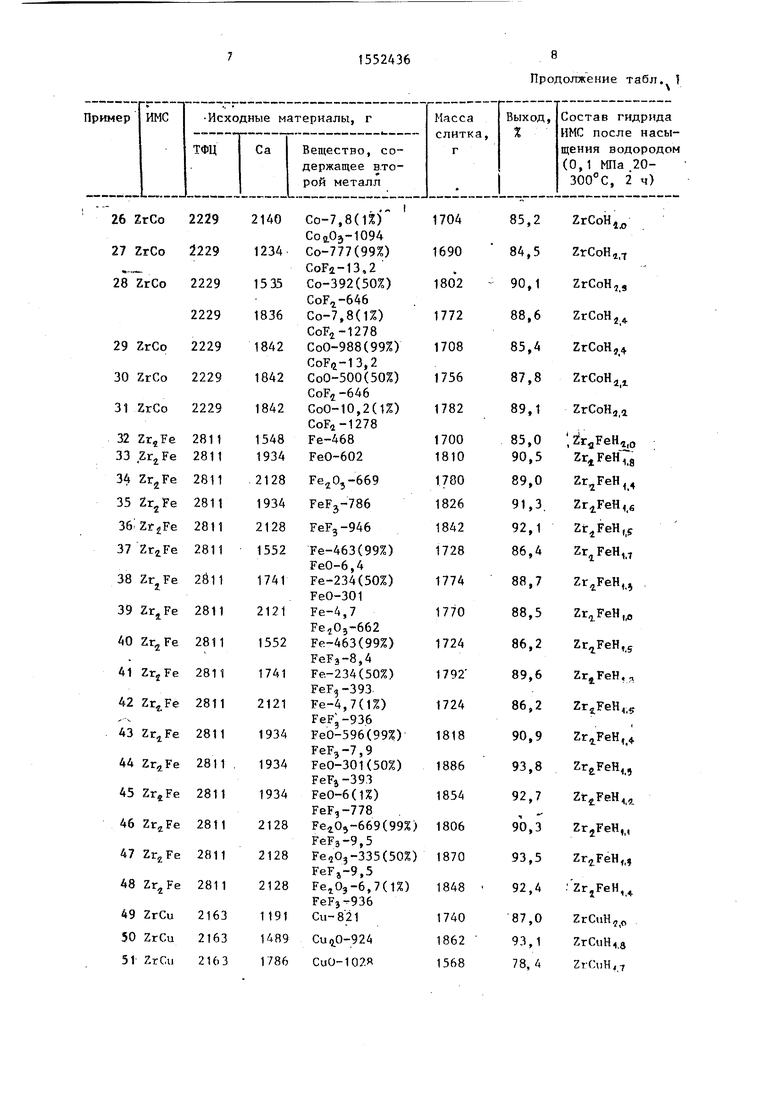

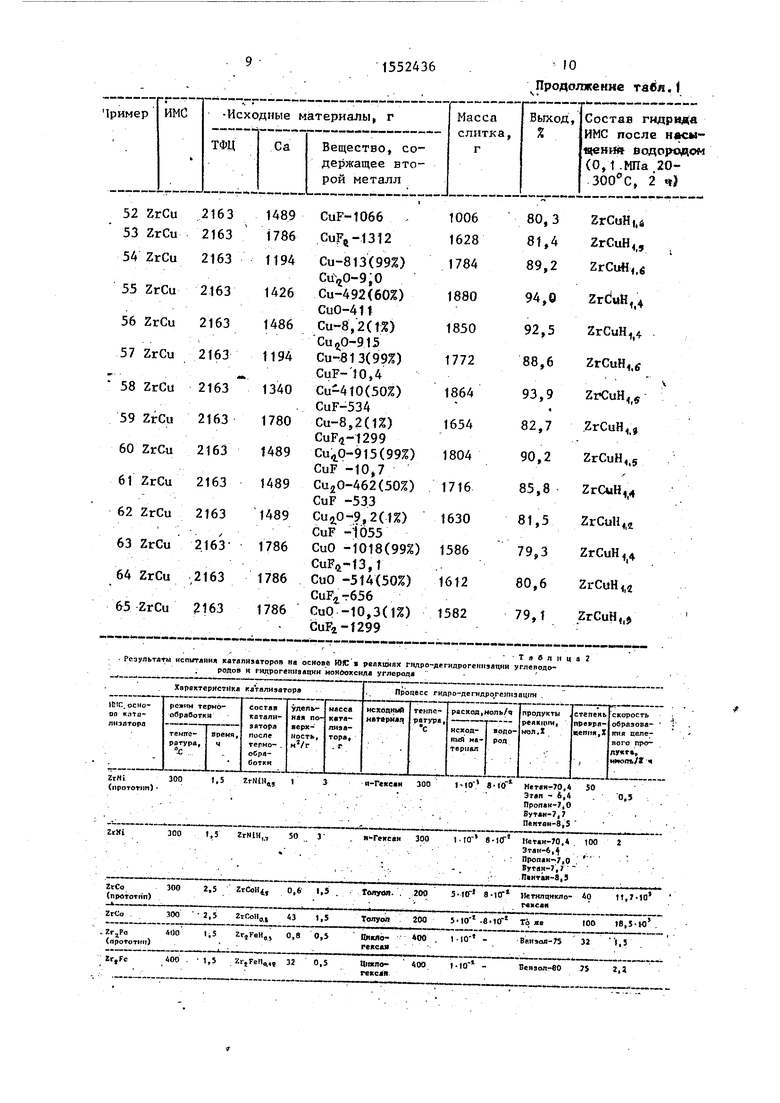

Примеры получения ИМС циркония с , медью или металлом из группы железа, когда в качестве источника второго компонента используют оксиды или фториды или их смеси, приведены в табло 1D Состав катализаторов после термообработки приведен в , 2„ Во всех образцах катализаторов после термообработки поверхность обогащается активным компонентом; Nij Со, Си или Fe соответственно В пределах составов гидридов указанных в табл„ 1, количество водорода в исходных образцах оказывает влияние именно на формирование активной поверхности Каталитическая активность всех образцов зависит от состава активной поверхности которая формируется в процессе термообработки, При

10

15

20

25

30

35

45

50

55

одинаковом составе гидрида активность катализатора не меняется, если при получении ИМС применяются металлы, оксиды, фториды или их смеси.

Полученный катализатор используют в процессе гидродегидрогенизации уг- л&водородов или г щрогенизации монооксида углерода.

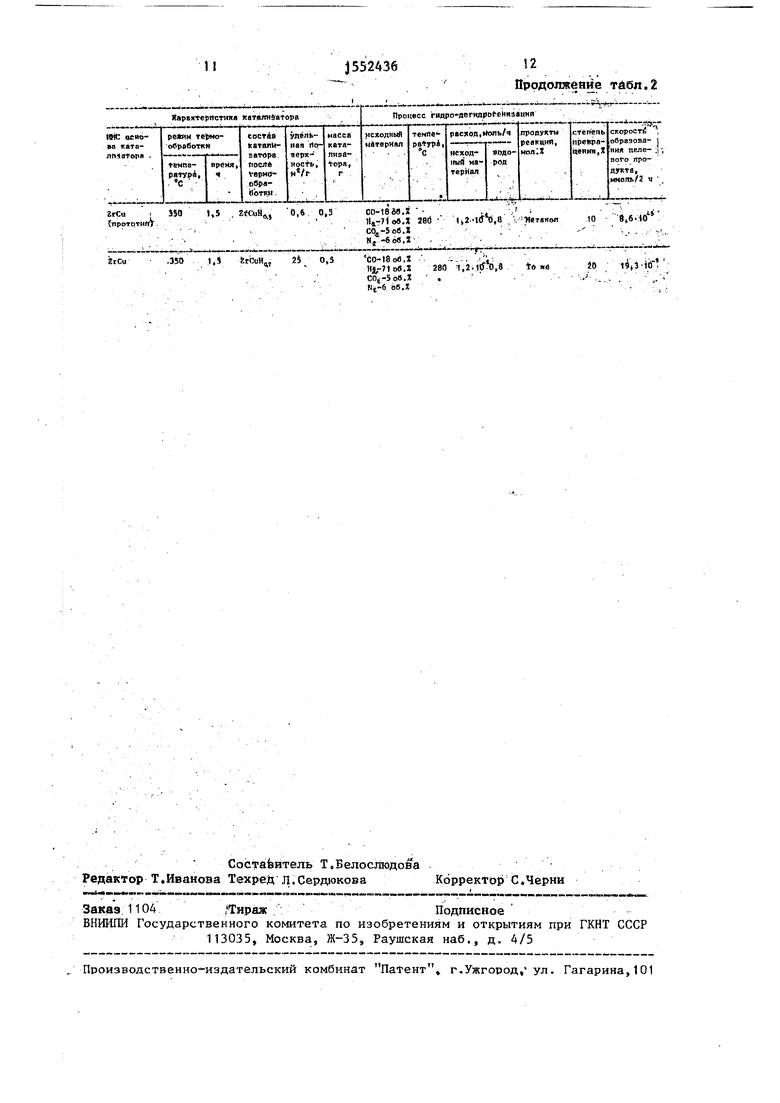

В табл. 2 приведены условия испытания катализаторов на основе ИМС, полученных в примере 65 и путем сплавления циркония со вторым металлом в атмосфере гелия в дуговой печи, насыщения ИМС водородом при 20- 300°С с последующей термообработкой tгидрида при 300-400°С по известному способу.

Как видно из табл 2, катализаторы на основе ИМС, полученные калыдие- термическим восстановлением тетрафто- рида циркония, имеют удельную поверхность в 40-50 раз выше, чем в прототипе, что привоДит к увеличению ско-4 рости образования целевого продукта в 1,5-4 раза,

Формула изобретения

1.Способ получения интерметапли- ческого катализатора для гидродегид- рогенизации углеводородов и гидрирования монооксида углерода путем сплавления цирконийсодержащего вещества со вторым компонентом„вклн чаклцим медь или металл группы железа, с образованием , интерметаллического соединения, с последующим насыщением его водородом при 200-300°С и термообработкой в интервале 300-400°С, отличающийся тем,, что, с целью получения катализатора с повышенной активностью, в качестве цирконийсодержащего вещества используют тетрафторид циркония,, в качестве второго компонента- указанные металлы или их соединения

и сплавление ведут путем кальцие- термического восстановления компонентов,

2.Способ по п. t, о т л и ч а ю- щ и и с я тем9 что в качестве второго компонента используют соединения указанных металлов из группы оксидов или фторидов или их смесей с содержанием оксидов 1-99 мас.% в пересчете на металлы.

Продолжение табл. 1

515524366

Таблица 1

Выход ИМС в результате калъциетермической восстановительной плавки тетрафторида циркония (ТФЦ) и вещества, содержащего второй металл и состав гидрида ИМС после насыщения

водородом

ZtCu i JSO1,5 ZftuH... 0,6 0,3OO-teee.r,

(лрототинУЙ4-7 о«Л 28б|,2 НГО,8 Version

CO.-S об.I

He -6o«.I

ZrCu350t.S ilrCuH., 25 0,S CO-lSoe.I. i

4 Нд,-71ов.Х Z8U T,2.HfO,9t яй

С0,-5ов.%.

Nt-6 bB.Z

10

e.entf

,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лигатур гафния с никелем | 1981 |

|

SU980446A1 |

| Способ получения катализатора для гидрогенизации углеводородов | 1983 |

|

SU1099994A1 |

| Способ получения тетрагидродициклопентадиена | 1988 |

|

SU1567561A1 |

| Способ приготовления катализатора для гидрогенизации углеводородов | 1984 |

|

SU1187868A1 |

| Способ получения порошков ниобия | 2016 |

|

RU2610652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТАНТАЛА | 2014 |

|

RU2582414C1 |

| Способ получения порошков тантала | 2017 |

|

RU2647073C1 |

| Катализатор для изомеризации углеводородов и способ его приготовления | 1991 |

|

SU1824231A1 |

| Способ получения парафинов или циклогексана и его алкилпроизводных | 1978 |

|

SU791716A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА УРАНА | 2018 |

|

RU2687935C1 |

Изобретение относится к каталнтической химии, в частности к получению интерметаллнческого катализатора для гидродегидрогенизации углеводородов и гидрирования монооксида углерода. Цель - получение катализатора с повышенной активностью. Получение ведут сплавлением тетрафторида цирконий с вторым компонентом, включающим медь или металл из группы железа или их соединения, предпочтительно из группы оксидов или фторидов или их смесей с содержанием оксидов 1- 99 мас.% в пересчете на металлы,вс образованием интерметаллического соединения. Последнее насыщают водородом при 200-300°С и термообрабатыва- ют в интервале 300-400°С. Сплавление ведут путем кальциетермического восстановления компонентов. Новый катализатор имеет удельную поверхность в 40-50 раз выше, чем известный, что приводит к увеличению скорости образования целевого продукта в 1,5-4 раза. 1 з.п. ф-лы, 2 табл.

| Селезнев В.П, Коцарь М.Л | |||

| Термодинамика | |||

| Получение лигатур циркония с алюминием металлотермическим восстановлением тетрафторида циркония | |||

| Материалы совещания по вопросам , получения и исследования свойств чистых металлов | |||

| - Харьков, 1977, с.55-57 | |||

| Способ получения катализатора для гидро-дегидрогенизации углеводородов | 1977 |

|

SU663426A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-07—Публикация

1988-02-01—Подача