Изобретение относится к металлургии, в частности к термической и химико-термической обработке сталей - закалке с одновременной химико-термической обработкой.

Цель изобретения - повышение твердости поверхностного слоя и износостойкости изделий за счет одновременного сульфонитрооксидирования при сохранении низкой стоимости.

В известную закалочную среду, содержащую моносульфитный цепок, дополнительно вводят технические лигно- сульфаты, мочевину и тиомочевину,при следующем соотношении компонентов, мае. %:

Тиомочевина8-ТО

Технические лигносульфонаты10-15Мочевина 35-40 Моносульфитный щелок Остальное

Тиомочевина (тиокарбамид) N2H4CS хорошо растворимое в моносульфитном щелоке соединение, является основным поставщиком серы и одновременно азота, улучшает насыщение поверхностного слоя названными элементами при охлаждении от температур вакуумного нагрева при закалке.

Мочевина (карбамид) CH4ON имеет максимальную растворимость до .1000 г/л в щелоке, повышает температуру кипения состава, поставляет активный углерод и азот в диффузионный слой при неизотермическом насыщении от температур закалки или отпуска.

Технические лигносульфонаты варки древесины одновременно являются источниками атомарно активной серы, кислорода, повышают стабильность приповерхностного кипения и обмена обрабатываемых деталей, стабилизируют скорость охлаждения деталей на уровне

ел

СП

со ел KI

между скоростями охлаждения подогретой воды и масла, что позволяет проводить обработку легированных сталей без деформации и трещин.

При практическом использовании -и отработке технологических процессов химико-термической обработки в предлагаемой среде брали технические- лигно- сульфонаты по ОСТ 13-183-83 Калинин- градского ЦБЗ, тиомочевину по ГОСТ 6344-73 и мочевину по ГОСТ 6691-77. Проводили закалку конструкционных

|деталей и пресс-форм прессования пластмасс из сталей 40Х, 38ХА с на-

,гревом для закалки Б вакуумных печах

1ш-10ВНЦ, СШОД-ВНЦ и охлаждением в предлагаемой среде. Обрабатывали режущий инструмент из твердых сплавов ВК-60М, ВК-80М после его заточки и до водки, при этом охлаждение с одновре-

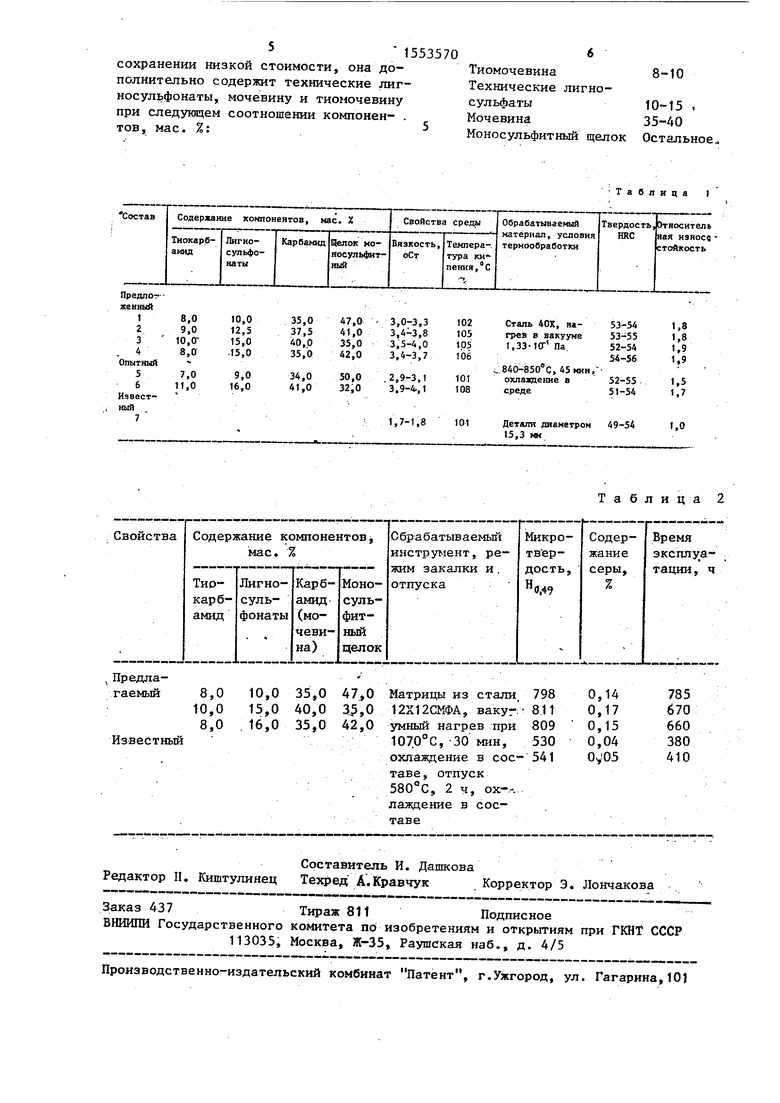

1менным неизотермическим сульфонитро- оксидированием от температур 780 - 800°С также осуществляли в среде предлагаемого состава (табл. 1).

Низкотемпературное сульфонитроок- аудирование мелких сверл из быстрорежущих сталей Р6М5, 10Р6М5 проводили, с охлаждением от температур 550-560°С d ванночках с подогретым раствором предлагаемого состава,,

Пример 1. Колонки пресс-форм для изготовления деталей из пресс-материала КГОК-9 изготовляли из стали 35ХМФА и сульфонитрооксидировали в среде, содержащей мае,, %: технические лигнопульфонаты 12,5; тиомочевина 8,0; мочевина 37,5; моносульфитный щелок 42.

Температура нагрева окончательно шлифованных деталей была 370°С, время выдержки 60 мин, охлаждение в среде., разогретой до 80-85 С„

При неизотермическом сульфонитро- оксидировании с последующей выдержкой в среде в течение 20 мин на поверхнос ти деталей формировался слой с повышенным содержанием кислорода, серы и азота, его износостойкость возросла в 2,5 раза.

Пример 2. Насовые сверла диаметром 0,2 мм и длиной 30 мм из стали Р6М5 вьшшифовыванкые обрабатывали при.550°С с неизотермическим с сульфоннтрооксидированием в предлагаемой среде, разогретой до 90 С.

После охлаждения вместе с приспособлением в бачке, заполненном составом из 10 мае. % лигносульфонатов,

Q

5

0

5

Q

5

5

0

0

5

10 мае. % тиомочевины, 35 мае. % мочевины и 45 мас.% моносульфитного щелока, сверла имели износостойкость в 3,1 раза выше, чем оксидированные по обычным режимам, и в 2,2 раза выше, чем при охлаждении в среде по прототипу.

При повышении количест ла. моносульфитного щелока выше верхнего предела снижалась температура кипения и жидко- текучесть среды, а при увеличении количеств тиомочевины, мочевины и лигносульфонатов повышалась вязкость и температура кипения, но увеличивалась доля летучих в составе, что повышало газообразование при высокотемпературной обработке и снижало устойчивость среды в вакууме.

Как показали испытания, предлагаемый состав, являющийся универсальным, имеет низкую стоимость в связи с использованием бросовых продуктов варки древесины, а также низкой стоимости тиомочевины и мочевины.

Пример 3. Закаливали пуансоны из стали У8А в среде, содержащей, мае. %: тиомочевина 9; технические лигносульфонаты 15; мочевина 40; моносульфитный щелок 36. Температура закалки с нагревом в вакуумной печи СШОЛ-ВНЦ была 820+10°С, время выдержки 25 мин, температура охлаждающей среды 40-50°С.

Окончательно обработанные пуансоны диаметром 10 мм, длиной 65 мм после закалки практически не имели деформации по длине, при сквозной прокаливаемости на твердость HRC9 58-6Q. Прочность при изгибе составила 2250-2270 МПа или на 30% выше, чем при закалке в известной охлаждающей среде. Износостойкость при выдавливании мембран из стали 12Х18Н10Т повысилась в 1,7 раза (табл. 2).

Таким образом, предлагаемый состав позволяет повысить твердость и износостойкость стальных изделий за счет сулъфонитрооксидирования одновременно с закалкой, имеет низкую стоимость.

Формула изобретения

Среда для закалки, содержащая мо- носулъфитный щелок, отличающаяся тем, что, с целью повышения твердости поверхностного слоя и износостойкости изделий за счет одновременного сульфонитроокскдирования при

сохранении низкой стоимости, она дополнительно содержит технические лиг- носульфонаты, мочевину и тиомочевину при следующем соотношении компонен- . тов, мае. %:

Тиомочевина8-10 Технические лигносульфаты10-15 1

Мочевина35-40

Моносульфитный щелокОстальное„

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления матриц из листовой порошковой быстрорежущей стали | 1987 |

|

SU1616781A1 |

| Закалочная среда | 1987 |

|

SU1502631A1 |

| Состав для вакуумного сульфонитрооксидирования инструментальных сталей | 1989 |

|

SU1659525A1 |

| Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали | 1989 |

|

SU1636460A1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

| Вакуумная шахтная печь для химико-термической обработки инструмента | 1989 |

|

SU1716276A1 |

| Способ химико-термической обработки стальных изделий | 1988 |

|

SU1640203A1 |

| Среда для жидкостной нитроцементации стальных деталей | 1977 |

|

SU734309A1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

Изобретение относится к металлургии, к термической и химико-термической обработке и может быть использовано в машиностроительной и инструментальной промышленности. Цель изобретения - повышение твердости поверхностного слоя и износостойкости изделий за счет одновременного сульфонитрооксидирования при сохранении низкой стоимости. Среда содержит, мас.%: тиомочевины 8 - 10

лигносульфонаты технические 10 - 15

мочевина 35 - 40

моносульфитный щелок остальное. Предложенный состав позволяет повысить твердость и износостойкость стальных изделий, имеет низкую стоимость. 2 табл.

vПредлагаемый

Известный

Таблица I

,8

,8 ,9 ,9

,5 ,7

49-54

t,0

Таблица 2

стали. вакуг в при мин,

798 811 809 530

в сое- 541 к ох-, сос

0,14 0,17 0,15 0,04

785 670 660 380 410

| Закалочная среда | 1982 |

|

SU1077931A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-30—Публикация

1988-05-27—Подача