Изобретение относится к обработке металлов давлением и может быть использовано при накатывании односторонней резьбы на цилиндрических деталях.

Целью изобретения является повышение надежности за счет упрощения конструкции посредством совмещения операций подачи, удержания и сброса заготовок при резьбонакатывании

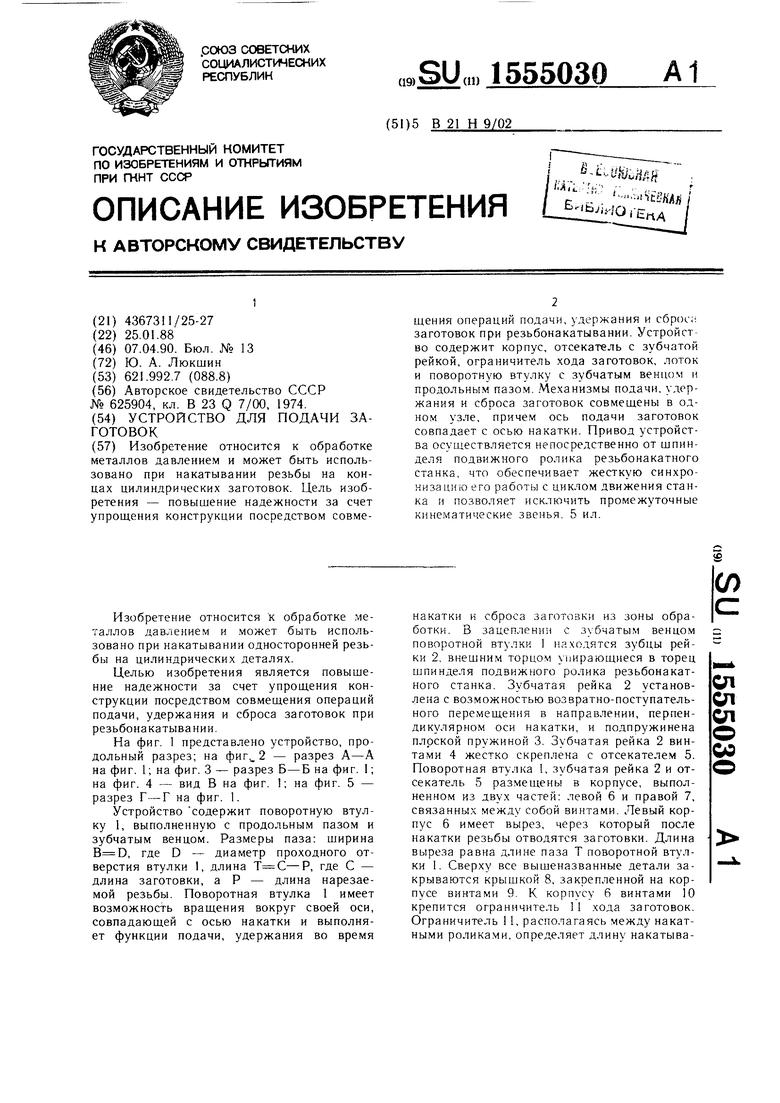

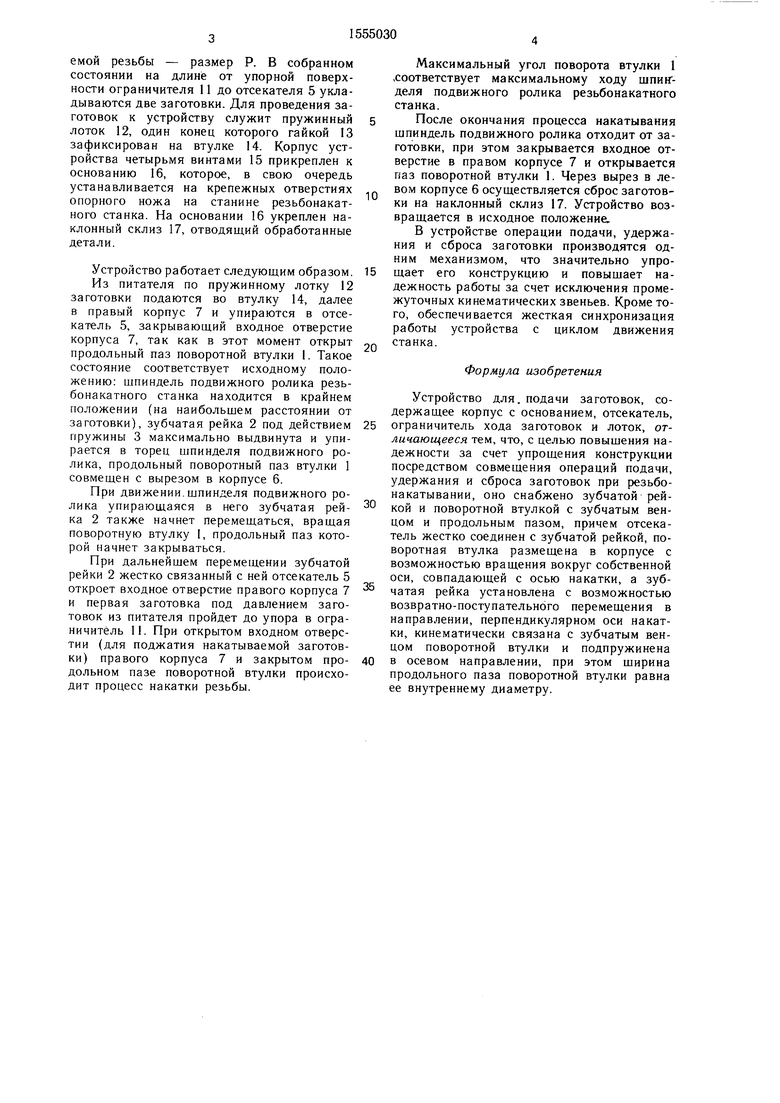

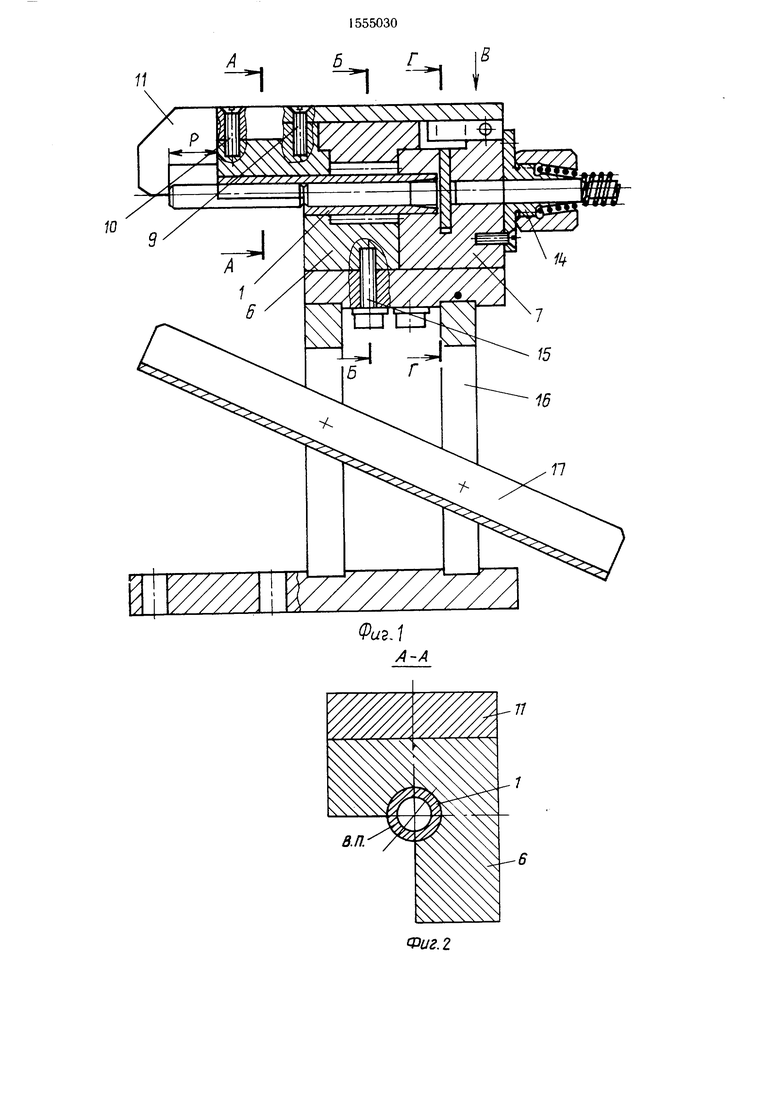

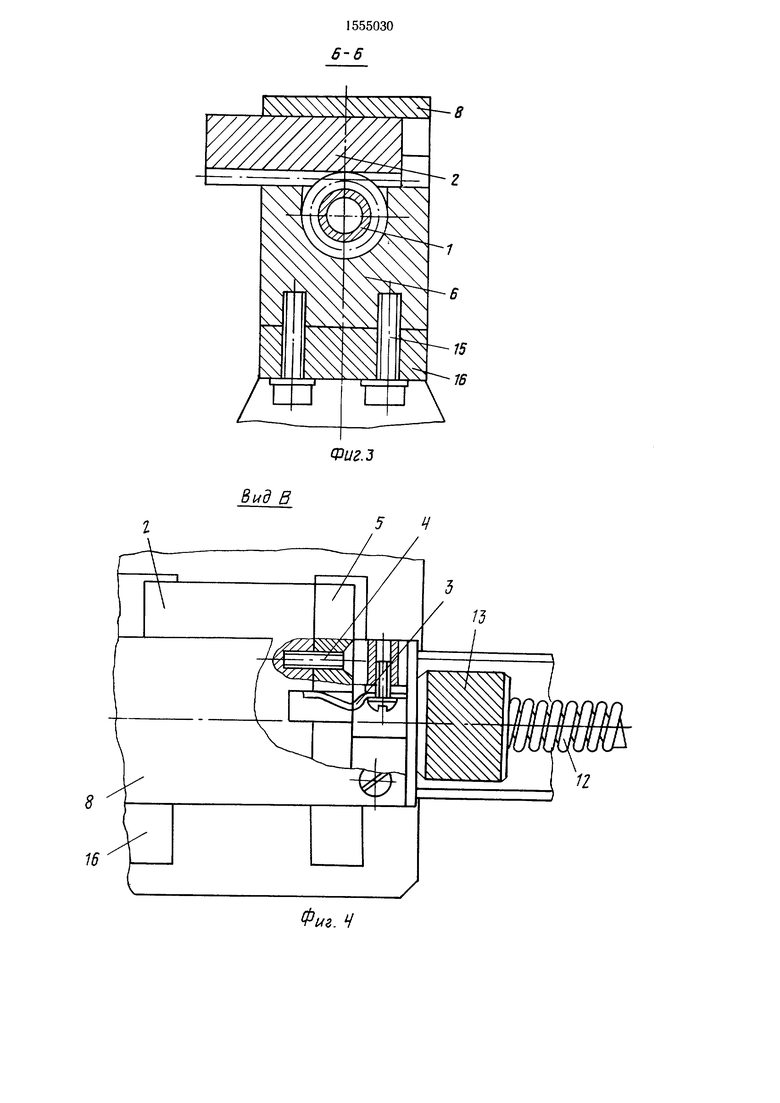

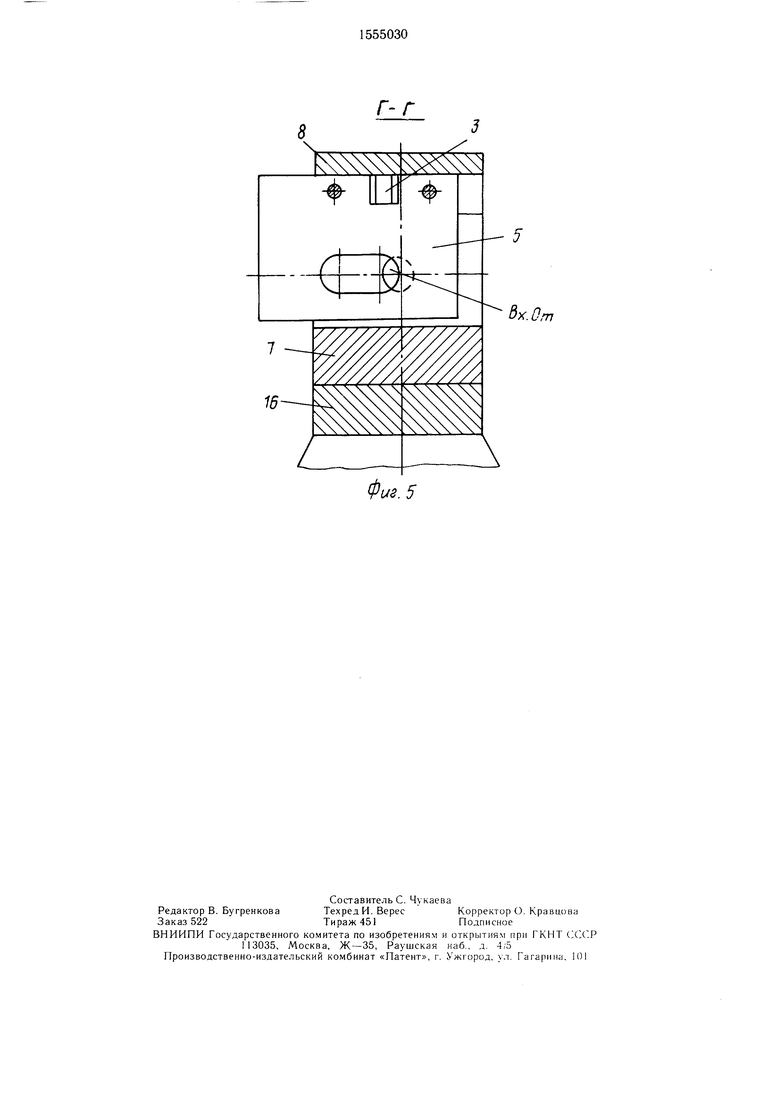

На фиг. 1 представлено устройство, продольный разрез; на фиг.. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1.

Устройство содержит поворотную втулку 1, выполненную с продольным пазом и зубчатым венцом. Размеры паза: ширина , где D - диаметр проходного отверстия втулки 1, длина , где С - длина заготовки, а Р - длина нарезаемой резьбы. Поворотная втулка 1 имеет возможность вращения вокруг своей оси, совпадающей с осью накатки и выполняет функции подачи, удержания во время

накатки и сброса заготовки из зоны обработки. В зацеплении с зчбчатым венцом поворотной втулки 1 находятся зубцы рейки 2, внешним торцом чиирающиеся в торец шпинделя подвижного ролика резьбонакатного станка. Зубчатая рейка 2 установлена с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном оси накатки, и подпружинена плоской пружиной 3. Зубчатая рейка 2 винтами 4 жестко скреплена с отсекателем 5. Поворотная втулка 1, зубчатая рейка 2 и отсекатель 5 размещены в корпусе, выполненном из двух частей: левой 6 и правой 7, связанных между собой винтами Левый корпус 6 имеет вырез, через который после накатки резьбы отводятся заготовки. Длина выреза равна длине паза Т поворотной втулки 1. Сверху все вышеназванные детали закрываются крышкой 8, закрепленной на корпусе винтами 9 К корпусу 6 винтами 10 крепится ограничитель 11 хода заготовок. Ограничитель 11, располагаясь между накатными роликами,определяет длинч накатываСП СП

ел

О СО

емой резьбы - размер Р. В собранном состоянии на длине от упорной поверхности ограничителя 11 до отсекателя 5 укладываются две заготовки. Для проведения заготовок к устройству служит пружинный лоток 12, один конец которого гайкой 13 зафиксирован на втулке 14. Корпус устройства четырьмя винтами 15 прикреплен к основанию 16, которое, в свою очередь устанавливается на крепежных отверстиях опорного ножа на станине резьбонакат- ного станка. На основании 16 укреплен наклонный склиз 17, отводящий обработанные детали.

Устройство работает следующим образом.

Из питателя по пружинному лотку 12 заготовки подаются во втулку 14, далее в правый корпус 7 и упираются в отсе- катель 5, закрывающий входное отверстие корпуса 7, так как в этот момент открыт продольный паз поворотной втулки 1. Такое состояние соответствует исходному положению: шпиндель подвижного ролика резь- бонакатного станка находится в крайнем положении (на наибольшем расстоянии от заготовки), зубчатая рейка 2 под действием пружины 3 максимально выдвинута и упирается в торец шпинделя подвижного ролика, продольный поворотный паз втулки 1 совмещен с вырезом в корпусе 6.

При движении.шпинделя подвижного ролика упирающаяся в него зубчатая рей- ка 2 также начнет перемещаться, вращая поворотную втулку 1, продольный паз которой начнет закрываться.

При дальнейшем перемещении зубчатой рейки 2 жестко связанный с ней отсекатель 5 откроет входное отверстие правого корпуса 7 и первая заготовка под давлением заготовок из питателя пройдет до упора в ограничитель 11. При открытом входном отверстии (для поджатия накатываемой заготовки) правого корпуса 7 и закрытом про- дольном пазе поворотной втулки происходит процесс накатки резьбы.

Максимальный угол поворота втулки 1 .соответствует максимальному ходу деля подвижного ролика резьбонакатного станка.

После окончания процесса накатывания шпиндель подвижного ролика отходит от заготовки, при этом закрывается входное отверстие в правом корпусе 7 и открывается паз поворотной втулки 1. Через вырез в левом корпусе 6 осуществляется сброс заготовки на наклонный склиз 17. Устройство возвращается в исходное положение.

В устройстве операции подачи, удержания и сброса заготовки производятся одним механизмом, что значительно упрощает его конструкцию и повышает надежность работы за счет исключения промежуточных кинематических звеньев. Кроме того, обеспечивается жесткая синхронизация работы устройства с циклом движения станка.

Формула изобретения

Устройство для. подачи заготовок, содержащее корпус с основанием, отсекатель, ограничитель хода заготовок и лоток, отличающееся тем, что, с целью повышения надежности за счет упрощения конструкции посредством совмещения операций подачи, удержания и сброса заготовок при резьбо- накатывании, оно снабжено зубчатой рейкой и поворотной втулкой с зубчатым венцом и продольным пазом, причем отсекатель жестко соединен с зубчатой рейкой, поворотная втулка размещена в корпусе с возможностью вращения вокруг собственной оси, совпадающей с осью накатки, а зубчатая рейка установлена с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном оси накатки, кинематически связана с зубчатым венцом поворотной втулки и подпружинена в осевом направлении, при этом ширина продольного паза поворотной втулки равна ее внутреннему диаметру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи заготовок | 1990 |

|

SU1794570A1 |

| Резьбонакатной автомат Кирьянова А.В. | 1988 |

|

SU1704893A1 |

| Станок для накатывания резьбы на пустотелых заготовках | 1988 |

|

SU1547930A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Загрузочное устройство к резьбонакатному станку | 1988 |

|

SU1632595A1 |

| Устройство для накатывания резьбы на пустотелых заготовках | 1982 |

|

SU1074641A1 |

| Резьбонакатная головка | 1987 |

|

SU1500425A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Двухшпиндельный автомат для накатывания резьбы на шпильках | 1980 |

|

SU910295A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при накатывании резьбы на концах цилиндрических заготовок. Цель изобретения - повышение надежности за счет упрощения конструкции посредством совмещения операций подачи, удержания и сброса заготовок при резьбонакатывании. Устройство содержит корпус, отсекатель с зубчатой рейкой, ограничитель хода заготовок, лоток и поворотную втулку с зубчатым венцом и продольным пазом. Механизмы подачи, удержания и сброса заготовок совмещены в одном узле, причем ось подачи заготовок совпадает с осью накатки. Привод устройства осуществляется непосредственно от шпинделя подвижного ролика резьбонакатного станка, что обеспечивает жесткую синхронизацию его работы с циклом движения станка и позволяет исключить промежуточные кинематические звенья. 5 ил.

Фиг. 2

1555030 6-5

Фиг.з

Вид В

Фиг. Ч

5

Ьх.От

Фиг. 5

| Устройство для подачи заготовок | 1974 |

|

SU625904A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-04-07—Публикация

1988-01-25—Подача