Изобретение относится к электродуговой сварке, в частности к широкослойной наплавке под флюсом или в защитных газах колеблющимся электродом с применением присадочной подкладной проплавляемой пластины.

Цель изобретения - улучшение качества наплавляемого металла путем ограничения доли основного металла в наплавленном 20% и повышение производительности процесса за счет выполнения наплавки слоя требуемой толщины за один проход.

Суть способа широкослойной наплавки по присадочной переплавляемой

пластине состоит в том, что пластину, сходную по химическому составу с требуемым составом наплавленного слоя, толщиной Н накладывают на изделие и закрепляют на нем, затем выполняют наплавку за один проход электродом, колеблющимся поперек ширины пластины с постоянной скоростью Vn k .

Электрод задерживают на краях наплавленного валика в течение 0,1 - 7 с для лучшего сплавления соседних валиков.

При этом толщину пластины определяют из соотношения

Ј (0,56 - 0,6) Н, мм,

СП

ел

Сл

о vl

J

силу сварочного тока определяют как I 170 + , А

а скорость наплавки определяют как

d,.Vn

VM 0,6 , м/ч

где сЦ - диаметр сварочного электрода, MMJ

L - амплитуда поперечных колебаний электрода.

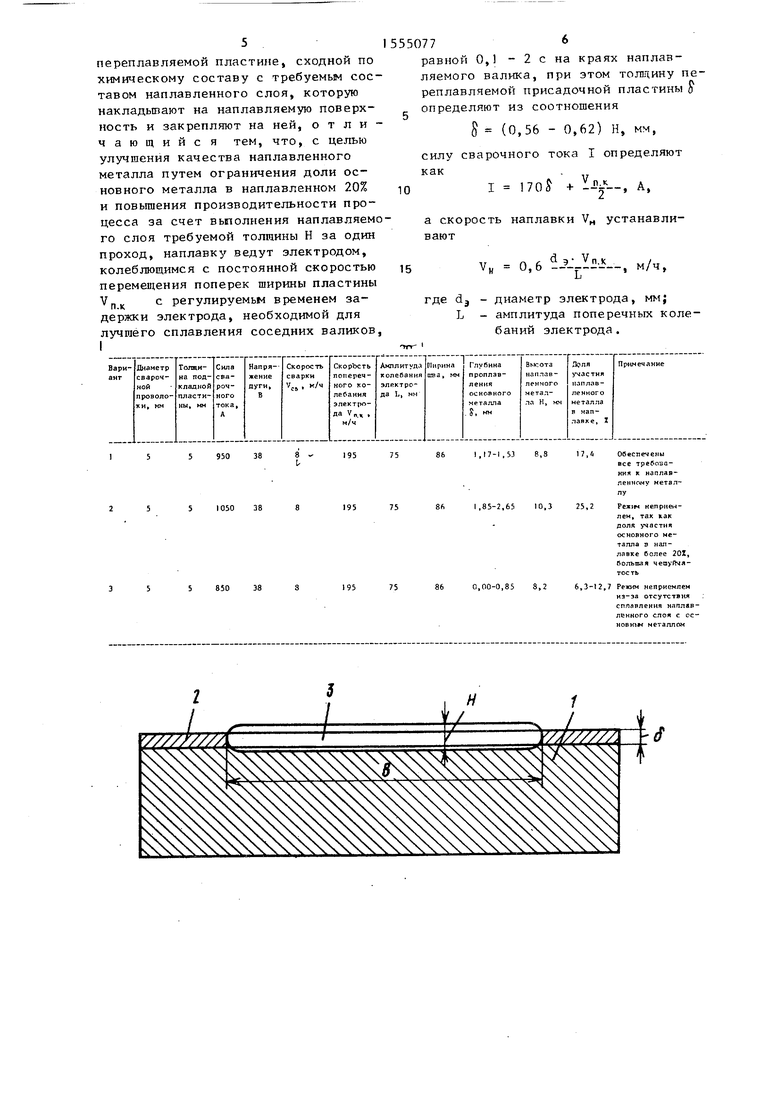

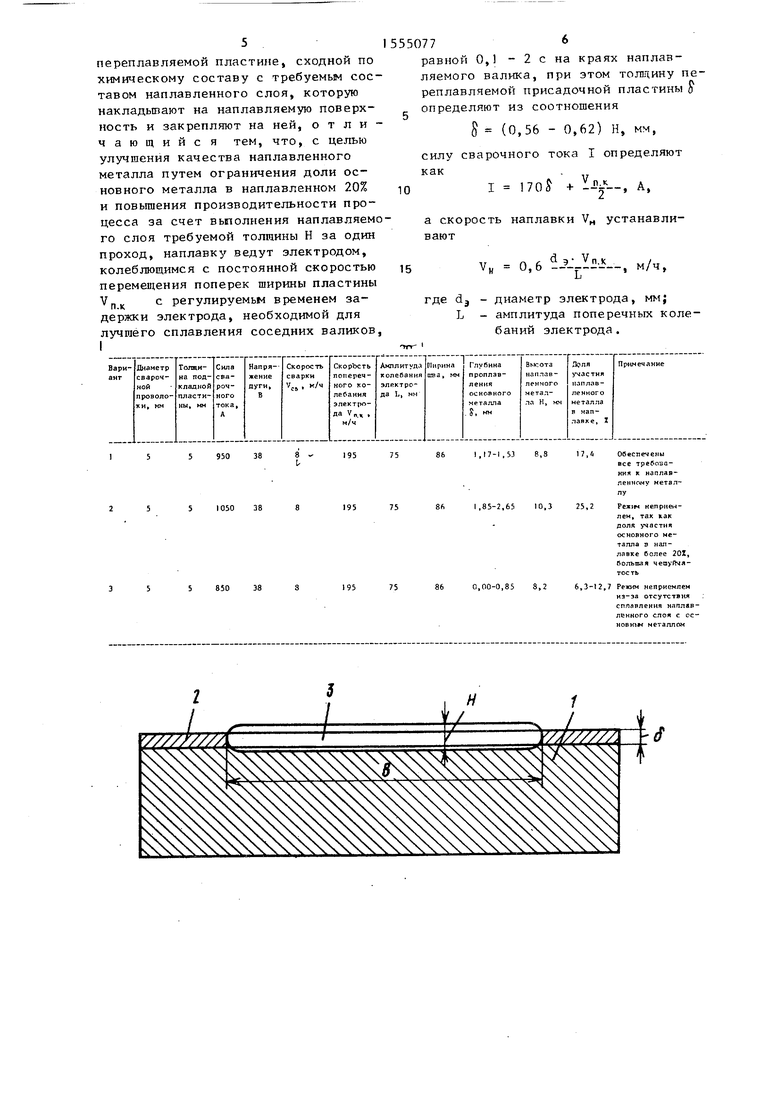

На чертеже схематично изображено наплавленное изделие, поперечное сечение.

Способ осуществляют следующим образом.

На поверхность изделия 1, подлежа щего наплавке, накладывают присадочную пластину 2 толщиной { , имеющую химический состав, соответствующий требуемой наплавке, приваривают плас тину 2 по контуру к изделию 1 и производят наплавку плавящимся электродом, имеющим химический состав с повышенным содержанием легирующих элементов по сравнению с составом требуемой наплавки. Электрод колеблют с постоянной скоростью поперечного движения по ширине наплавляемого валика 3 с задержкой на краях, равной 0,1-2 с для лучшего сплавления сосед них валиков. При большой поверхности наплавки накладываемый лист прижимают к изделию дополнительными при жимными траверсами или приваривают в нескольких местах электрозаклепками. Величины, определяющие режимы наплавки, рассчитывают по приведенным формулам.

Зависимость между толщиной присадочной пластины и требуемой высотой наплавки обеспечивает долю участия накладьюаемой переплавляемой пластины при формировании наплавленного металла в пределах 70-76%.

Зависимость между сварочным током, толщиной присадочной пластины и скоростью поперечного колебательного движения позволяет эффективно использовать тепловую мощность сварочной дуги для полного расплавления присадочной пластины и минимального проплавления изделия на глубину 0,5-1 мм, что соответствует доле участия металла в наплавке не более 20%.

10

15

20

25

30

35

40

45

50

55

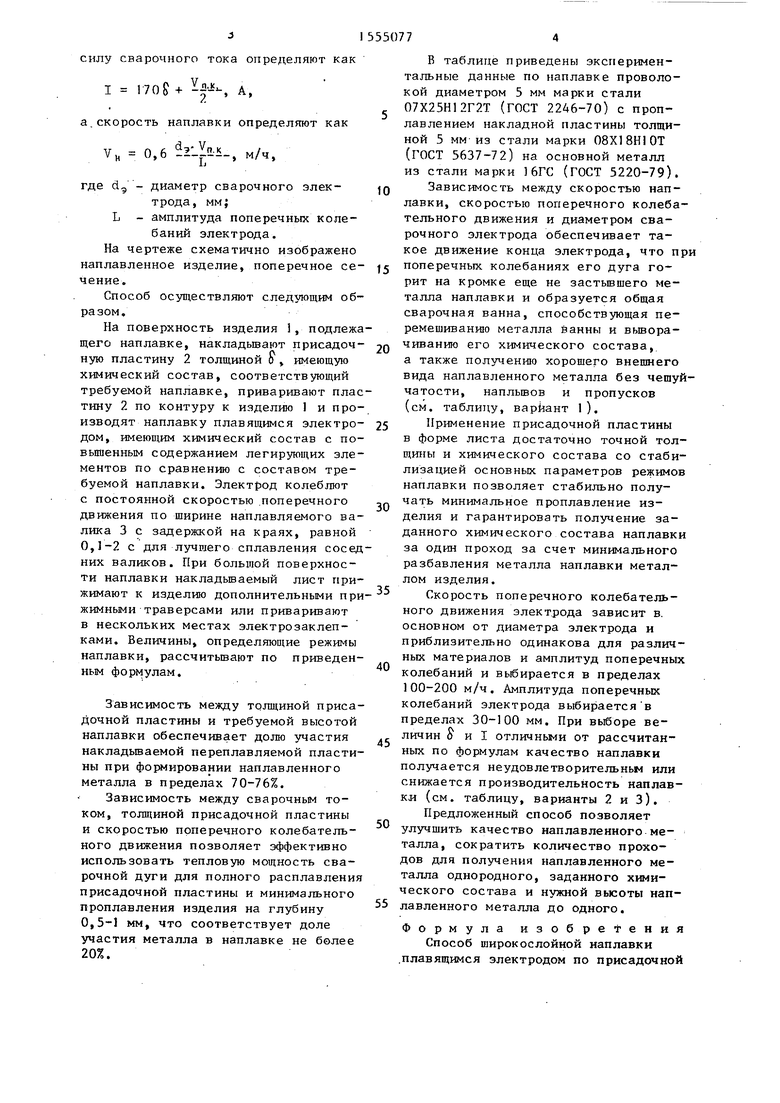

В таблице приведены экспериментальные данные по наплавке проволокой диаметром 5 мм марки стали 07Х25Н12Г2Т (ГОСТ 2246-70) с проп- лавлением накладной пластины толщиной 5 мм из стали марки 08Х18Н10Т (ГОСТ 5637-72) на основной металл из стали марки 16ГС (ГОСТ 5220-79).

Зависимость между скоростью наплавки, скоростью поперечного колебательного движения и диаметром сварочного электрода обеспечивает такое движение конца электрода, что при поперечных, колебаниях его дуга горит на кромке еще не застывшего металла наплавки и образуется общая сварочная ванна, способствующая перемешиванию металла ванны и выворачиванию его химического состава, а также получению хорошего внешнего вида наплавленного металла без чешуй- чатости, наплывов и пропусков (см. таблицу, вариант 1).

Применение присадочной пластины в форме листа достаточно точной толщины и химического состава со стабилизацией основных параметров режимов наплавки позволяет стабильно получать минимальное проплавление изделия и гарантировать получение заданного химического состава наплавки за один проход за счет минимального разбавления металла наплавки металлом изделия.

Скорость поперечного колебательного движения электрода зависит в основном от диаметра электрода и приблизительно одинакова для различных материалов и амплитуд поперечных колебаний и выбирается в пределах 100-200 м/ч. Амплитуда поперечных колебаний электрода выбирается в пределах 30-100 мм. При выборе величин 8 и I отличными от рассчитанных по формулам качество наплавки получается неудовлетворительным или снижается производительность наплавки (см. таблицу, варианты 2 и 3).

Предложенный способ позволяет улучшить качество наплавленного металла, сократить количество проходов для получения наплавленного металла однородного, заданного химического состава и нужной высоты наплавленного металла до одного.

Формула изобретения

Способ широкослойной наплавки плавящимся электродом по присадочной

5

переплавляемой пластине, сходной по химическому составу с требуемым составом наплавленного слоя, которую накладывают на наплавляемую поверхность и закрепляют на ней, о т л и - чающийс я тем, что, с целью улучшения качества наплавленного металла путем ограничения доли основного металла в наплавленном 20% и повышения производительности процесса за счет выполнения наплавляемого слоя требуемой толщины Н за один проход, наплавку ведут электродом, колеблющимся с постоянной скоростью перемещения поперек ширины пластины VnK с регулируемые временем задержки электрода, необходимой для лучшего сплавления соседних валиков, I

550776

равной 0,1 - 2 с на краях наплавляемого валика, при этом толщину переплавляемой присадочной пластины Ј определяют из соотношения

8 (0,56 - 0,62) Н, мм,

силу сварочного тока I определяют

как

V

10

I 170$ + , A,

а скорость наплавки VH устанавливают

15

V

„ О., м/ч,

где d3 - диаметр электрода, мм;

L - амплитуда поперечных колебаний электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ широкослойной наплавки | 1978 |

|

SU747035A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2053067C1 |

| Способ дуговой автоматической наплавки плавящимся электродом в инертном газе | 2022 |

|

RU2778341C1 |

| Способ дуговой сварки и наплавки | 1991 |

|

SU1825682A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308364C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2021 |

|

RU2772563C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| Способ плазменной наплавки композиционных сплавов | 1988 |

|

SU1622097A1 |

Изобретение относится к способу широкослойной наплавки и может быть использовано при широкослойной наплавке под флюсом или в защитных газах колеблющимся электродом с применением присадочной подкладной проплавляемой пластины. Цель изобретения - улучшение качества наплавки путем ограничения доли основного металла в наплавленном (20%) и повышение производительности процесса за счет наплавки слоя требуемой толщины за один проход. Пластину толщиной δ, сходную по химическому составу с требуемым составом наплавленного слоя, толщиной H накладывают на изделие и закрепляют на нем. Затем плавящимся электродом диаметром Dэ, колеблющимся с амплитудой L поперек ширины пластины с постоянной скоростью Uп.к., переплавляют присадочную пластину. Колеблющийся электрод задерживают на краях наплавляемого валика в течение 0,1...2 с для лучшего оплавления соседних валиков. Толщину пластины определяют из соотношения δ=(0,56...0,62)H мм, сварочный ток I=170δ+(Vп.к./2) А, а скорость наплавки Vн равна Vн=0,6DэVп.к./L м/ч. 1 ил., 1 табл.

| Опорное устройство силоизмерительных датчиков | 1976 |

|

SU574636A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1990-04-07—Публикация

1987-04-13—Подача