равления, второй вход второго блока блока вычислений связан с входом вычислений связан с выходом шестого приводов перемещения сварочной гоключевого элемента, выход второго ловки.

1199516

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки | 1987 |

|

SU1555078A1 |

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1555080A1 |

| Устройство для сварки | 1987 |

|

SU1558598A1 |

| Устройство для адаптивного управления движением сварочной головки по стыку | 1985 |

|

SU1348108A1 |

| Устройство для сварки | 1987 |

|

SU1563916A1 |

| Устройство для автоматического направления сварочной головки по стыку | 1983 |

|

SU1171246A1 |

| Устройство для адаптивного управления движением сварочной головки по стыку | 1985 |

|

SU1311885A1 |

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1493408A1 |

| Устройство для автоматического наведения оси сварочного инструмента на линию стыка при сварке пространственных швов | 1979 |

|

SU863227A1 |

| Устройство слежения за стыком | 1987 |

|

SU1445880A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО НАПРАВЛЕНИЯ СВАРОЧНОЙ ГОЛОВКИ ПО СТЫКУ, содержащее блок программного управления, блок позиционной обратной связи, привод суппорта про дольного перемещения, привод каретки поперечного перемещения и привод вращения узла сварочной головки вокруг оси, перпендикулярной направлениям перемещений, причем узел сварочной головки содержит датчик стыка и сварочную головку, размещенные в плоскости, перпендикулярной оси вращения, по разные стороны от нее, отличающееся тем, что, с целью повышения точности слежения за стыком повышенной кривизны, выход блока программного управления связан с входами блока позиционной обратной связи, узел сварочной головки снабжен двумя приводами перемещения сварочной головки в плоскости, перпендикулярной оси вращения этого узла, блок позиционной обратной связи содержит два блока вычислений, коммутатор, два компаратора, три оперативных запоминаюищх устройства, два генератора возрастающего числового кода, схему ИЛИ и десять ключевых элементов, й--. -. при этом первый выход первого блока вычислепий и выход датчика стыка связаны с входом первого ключевого элемента и через две идентичные цепи, содержащие последовательно включенные соответственно второй и третий ключевые элементы, первое и второе оперативные запоминающие устройства , четвертый и пятый ключевые элементы - с входами схемы ИЛИ, выход которой связан с входом пятого ключевого элемента и первым входом первого компаратора, выход которого связан с управляющим входом шесi того ключевого элемента, выход первого ключевого элемепта через третье (Л оперативное запоминаюдее устройство связан с первым входом второго компаратора, выход которого связан с входом коммутатора, второй выход первого блока вычислений связан с вторыми входами компараторов,выход первого генератора возрастающего :о со сд числового кода через седьмой и восьмой ключевые элементы и выход второго генератора возрастающего числового кода через девятый и десятый ключевые элементы связаны соответственно с адресными входами первого и второго оперативных запоминаю1дих устройств, первый выход коммутатора связан с управляющими входами третье го, четвертого, восьмого и девятого ключевых элементов, второй выход коммутатора связан с направляющими входа№1 второго, пятого, седьмого и десятого ключевых элементов, вход первого блока вычислений и первый вход второго блока вычислений свячаны с выходом блока программного уп

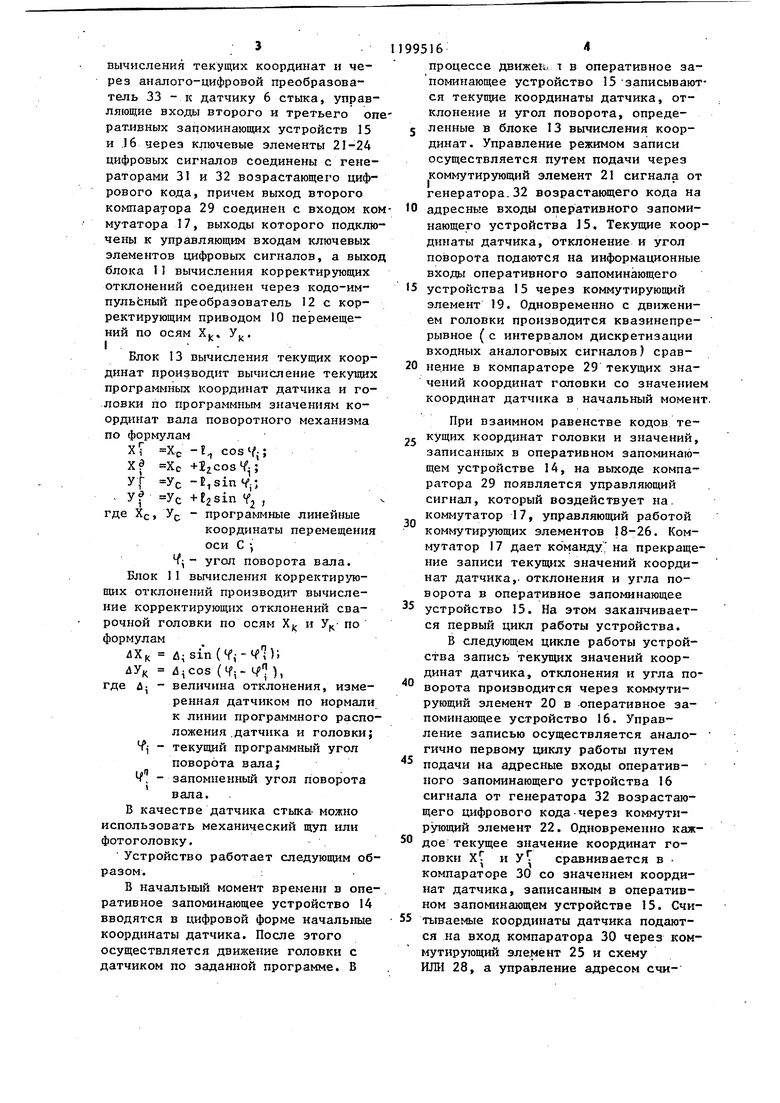

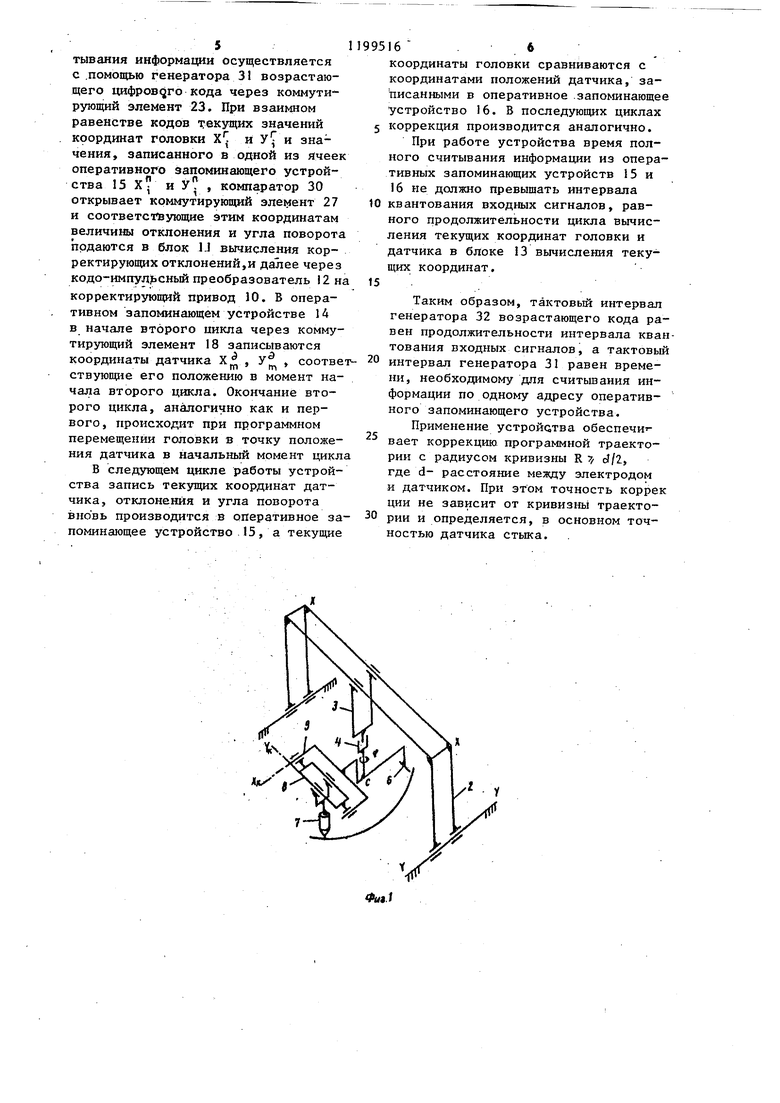

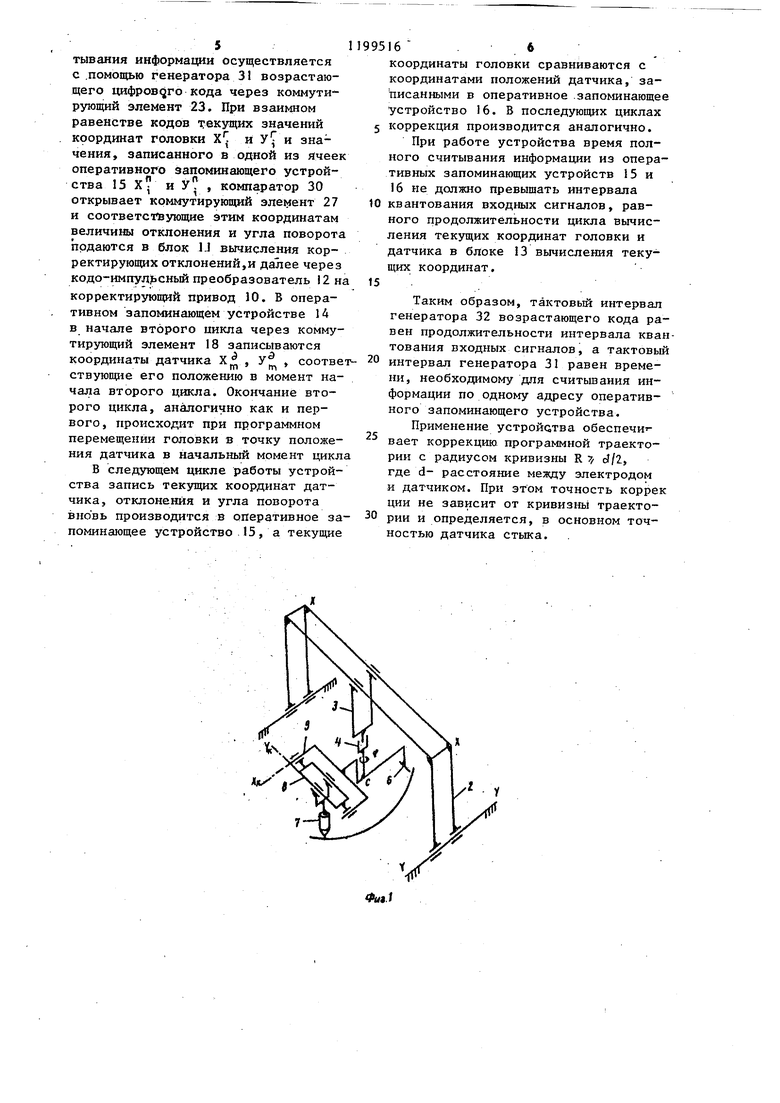

Изобретение-относится к машиностроению, в частности к сварочным автоматам, и может быть использовано при сварке с помощью маший с системой числового программного управления. Цель изобретения - повышение точ ности слежения за стыком при сварке швов повышенной кривизны. Сущность изобретения заключается в корректировании положения сварочной горелки, управляемой от системы числового программного управления, сигпалагШ датчика стыка с учетом разницы пространственных положений сварочной горелки и указанного датчика . На фиг.1 показана кинематическая схема устройства для автоматического направления сварочной голов ки по стыку; на фиг.2 - блок-схема устройства; на фиг. 3 - расшифровка обозначений сигналов, приведенных на блок-схеме. Устройство содержит блок I программного управления, суппорт 2 пере мещения вдоль оси У каретку 3 перемещения вдоль оси X, поворотный мех низм 4 вращения относительно оси С, привод 5 перемещения по осям X, У, С, датчик 6 стыка, сварочггзто головку 7, дополнительный суппорт 8 с направляющими перемещения сварочной головки по оси коррекции У, направляющие 9 перемещения дополнительного суппорта по оси коррекции X, корректирующий привод 10, перемещающий сварочную головку по оси У и дополнительный суппорт - по оси X, блок 11 вычисления, кодо-импульсный преобразователь 12, блок 13 вычисления, оперативные з апоминающие устройства Г4-16, коммутатор 17, ключевые элементы 18-27 цифровых сигналов, схему ИЛИ 28, компараторы 29 и 30, генератора 31 и 32 возрастающего цифрового кода, и аналого-цифровой преобразователь 33. На фиг.З 4- отклонение фактической линии стыка от., программной, измеренное датчиком, Х,У, Y- программные координаты; индексация: д -датчик, г - головка, i - текущая величина, п - воспроизведенная из памяти, га - момент переключения записи и воспроизведения; - расстояние от программного положения оси датчика дооси С, 2 расстояние от программного положения оси сварочной головки до оси С. .. Сваррчная головка 7 перемещается по направляющим дополнительного суппорта 8, который перемещается по направляющим 9, жестко связанньи с валом поворотного механизма. Каретка 3 установлена на суппорте 2, поворотный механизм 4 подвешен к каретке 3, корпус датчика 6 стыка жестко связан с валом поворотного механизма. Блок 11 вычисления соединен одним из своих входов с блоком 1 программного управления, а другим входом подключен через ключевой элемент 27, управляющий вход которого соединен с выходом первого компаратора 30, к выходу схемы ИЛИ 28, другой выход которой соединен с входом первого компаратора 30, второй вход первого компаратора 30 соединен с первым .выходом блока 13 вычисления текущих координат, к которому подключен один из входов второго компаратора 29, второй вход вторе го компаратора 29 через последовательно соединенные оперативное запоминающее устройство 1-4 и ключевой элемент 18 цифровых сигналов подключен к второму выходу блока 13 вычисления текущих координат. Выходы второго и третьего оперативных зaпoмIiнaющиx устройств 15 и 16 подключены через ключевые элементы 25 и 26 цифровых сигналов к схеме ИЛИ 28, а их главные входы - через ключевые элементы 19 и 20,цифровых сигналов - к второму выходу блока 13

3

вычисления текущих координат и через аналого-цифровой преобразователь 33 -к датчику 6 стыка, управляющие входы второго и третьего опративных запоминающих устройств 15 и .16 через ключевые элементы 21-24 цифровых сигналов соединены с генераторами 31 и 32 возрастающего цифрового кода, причем выход второго компаратора 29 соединен с входом комутатора 17, выходы которого подключены к управляющим входам ключевых элементов цифровых сигналов, а выхо блока 11 вычисления корректирующих от1шонений соединен через кодо-импульЬный преобразователь 12 с корректирующим приводом 10 перемещений по осям X.,, У... I .

Блок 13 вычисления текущих координат производит вычисление текущих программньт Координат датчика и головки по программным значениям координат вала поворотного механизма по фop ryлaм

Х Хс -1 cos(,

Xf Хс +IiCosV ;

У Г УС -E sinYj; - yf УС Yj , где Хс УС программные линейные

координаты перемещения оси С -, угол поворота вала.

Блок 11 вычисления корректируюП1ИХ отклонений производит вычисление корректирующих отклонений сварочной головки по осям Х(( и У,- по формулам

йХк (f,--4T);

дУк (Ч-,Ч), где л5 - величина отклонения, измеренная датчиком по нормали к линии программного расположения .датчика и головки; - текущий программный угол

поворота вала;

- запомненный угол поворота вала.

В качестве датчика стыка- можно использовать механический щуп или фотоголовку.

Устройство работает следующим образом.;

в начальный момент времени в оперативное запоминающее устройство 14 вводятся в цифровой форме начальные координаты датчика. После этого осуществляется движение головки с датчиком по заданной программе. В

99516

процессе движек, т в оперативное запоминающее устройство 15 записываются текущие координаты датчика, отклонение и угол поворота, определенные в блоке 13 вычисления координат. Управление режимом записи осуществляется путем подачи через коммутирующий элемент 21 сигнала от генератора.. 32 возрастающего кода на

О адресные входы оперативного запоминающего устройства J5. Текущие координаты датчика, отклонение и угол поворота подаются на информационные входы оперативного запоминающего

15 устройства 15 через коммутирующий элемент 19. Одновременно с движением головки производится квазинепрерывное (с интервалом дискретизации входных аналоговых сигналов) срав20 не.ние в компараторе 29 текущих значений координат головки со значением координат датчика в начальный момент.

При взаимном равенстве кодов теJ, кущих координат головки и значений, записанных в оперативном запоминающем устройстве 14, на выходе компаратора 29 появляется управляющий сигнал, который воздействует на. коммутатор 17, управляющий работой

30 кoм fyтиpyк)щиx элементов 18-26. Коммутатор 17 дает команду на прекращение записи текуп№1х значений координат датчика,, отклонения и угла поворота в оперативное запоминающее 35 устройство 15. На этом заканчивается первый цикл работы устройства.

В следующем цикле работы устройства запись текущих значений координат датчика, отклонения и угла по40ворота производится через коммутирующий элемент 20 в оперативное запоминающее устройство 16. Управление записью осуществляется зналогично первому циклу работы путем

5 подачи на адресные входы оперативного запоминающего устройства 16 сигнала от генератора 32 возрастающего цифрового кода-через коммутирующий элемент 22. Одновременно каж50дое текущее значение координат головки Х и уГ сравнивается в компараторе 30 со значением координат датчика, записанным в оперативном запоминающем устройстве 15. Считываемые координаты датчика подаются на вход компаратора 30 через коммутирующий эле.мент 25 и схему ИЛИ 28, а управление адресом считывания информации осуществляется с .помощью генератора 31 возрастающего цифрового кода через коммути рующий элемент 23. При взаимном равенстве кодов текущих значений координат головки XJ и У к значения, записанного в одной из ячеек оперативного запоминающего устройства 15 Х- и У. , компаратор 30 открывает коммутирующий элемент 27 и соответствующие этим координатам величины отклонения и угла поворота подаются в блок 1-1 вычисления корректирующих отклонений,и далее через кодо-импул ьсный преобразователь 12 на корректирующий привод 10, В оперативном запоминающем устройстве 14 в начале второго цикла через коммутирующий элемент 18 записываются координаты датчика Х , У , соотве ствующие его положению в момент начала второго цикла. Окончание второго цикла, аналогично как и первого, происходит при программном перемещении головки в точку положения датчика в начальный момент цикл

В следующем цикле работы устройства запись текущих координат датчика, отклонения и угла поворота вновь производится в оперативное запоминающее устройство 15, а текущие

координаты головки сравниваются с координатами положений датчика, записанными в оперативное .запоьшнающее устройство 16. В последующих циклах

5 коррекция производится аналогично.

При работе устройства время полного считывания информации из оперативных запоминающих устройств 15 и 16 не должно превышать интервала

to квантования входных сигналов, равного продолжительности цикла вычисления текущих координат головки и датчика в блоке 13 вычисления текущих координат.

Таким образом, тактовый интервал генератора 32 возрастающего кода равен продолжительности интервала квантования входных сигналов, а тактовый интервал генератора 31 равен времени, необходимому для считывания информации по одному адресу оперативного запоминающего устройства.

Применение устройства обеспечи вает коррекцию, программной траектории с радиусом кривизны R 7/ of/2, где d- расстояние между электродом и датчиком. При этом точность коррек ции не зависит от кривизнь траектории и определяется, в основном точностью датчика стыка.

| Устройство для копирования линии стыка | 1979 |

|

SU772762A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 4255643, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-23—Публикация

1982-09-03—Подача