(I

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для сварки алюминиевой бронзы | 1990 |

|

SU1736683A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2028901C1 |

| Состав электродного покрытия | 1989 |

|

SU1673354A1 |

| МИНЕРАЛЬНЫЙ СПЛАВ ДЛЯ ПОКРЫТИЙ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 2012 |

|

RU2497646C1 |

| Состав электродного покрытия | 1982 |

|

SU1050837A1 |

| Состав электродного покрытия | 1986 |

|

SU1388238A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| Электродное покрытие | 1981 |

|

SU996147A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

Изобретение относится к сварке, в частности к составам связующих веществ для сварочных материалов, используемых для сварки под водой. Цель изобретения - повышение водостойкости сварочных материалов и качества сварных соединений. Состав связующего вещества содержит, мас.%

хлорид кальция 6-12

хлорид магния 17-25

высокомодульное растворимое стекло остальное. После изготовления электродов с данным связующим веществом используется термическая обработка, которая позволяет получить водостойкий сварочный материал. Электроды с этим связующим имеют высокие сварочно-технологические свойства. 4 табл.

Изобретение относится к области сварки и наплавки металлов под водой, а также может быть использовано на воздухе в монтажных условиях при повышенной влажности.

Целью изобретения является повышение водостойкости сварочных материалов и качества сварного соединения.

Состав связующего вещества, содержащий хлорид кальция, хлорид магния и высокомодульное жидкое стекло, позволяет использовать термическую обработку сварочных материалов после их изготовления. Такая обработка позволяет получить водостойкий сварочный материал, который дополнительно приобретает ряд ценных свойств, необходимых для получения качественного сварного соединения (стабилизация горения дуги, хорошее формирование

шва, отделимость шлаковой корки и т.д.).

Нижний предел хлорида кальция, хлорида магния и высокомодульного жидкого стекла объясняется необходимой водостойкостью и прочностью сварочных материалов. Использование указанных компонентов выше верхнего предела экономически нецелесообразно.

Связующее вещество с дешевыми компонентами технологично в изготовлении и высокоэффективно. Кроме того, его состав обеспечивает высокие технологические свойства сварочных материалов.

Связующее готовят следующим образом.

В раствор жидкого высокомодульного стекла плотностью 1,3-1,45 г/см вводят хлорид кальция, хлорид магния

ел сл

СЛ

и перемешивают до полного их растворения.

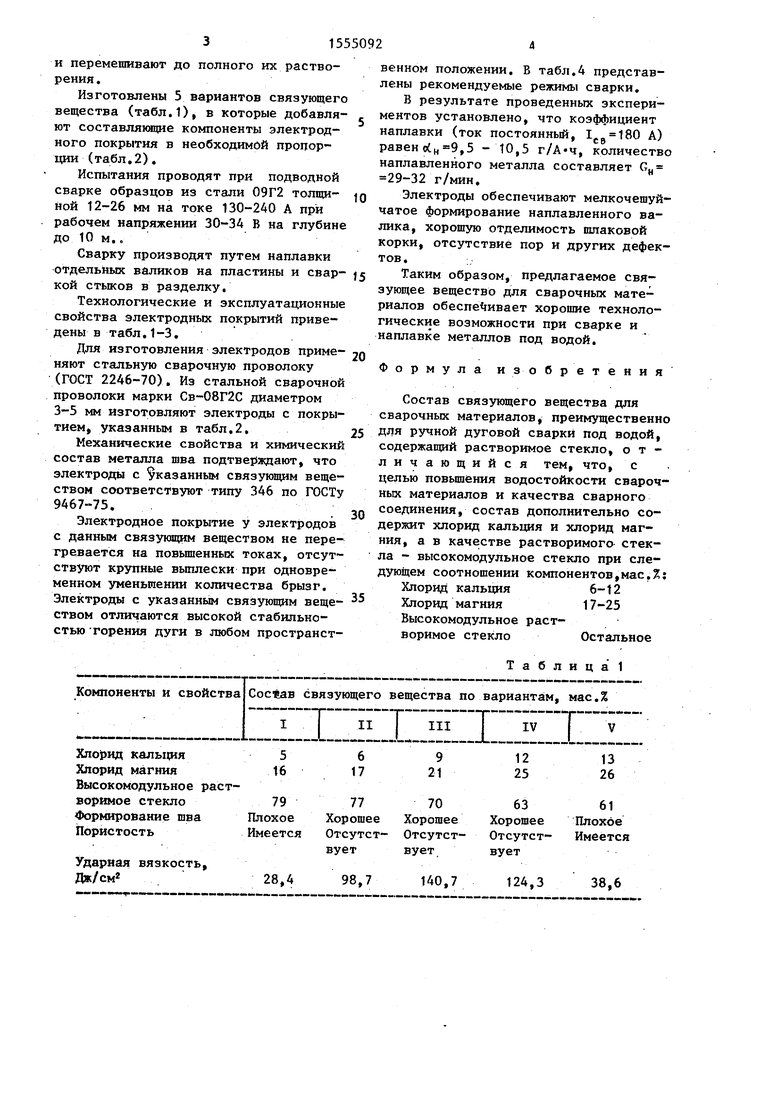

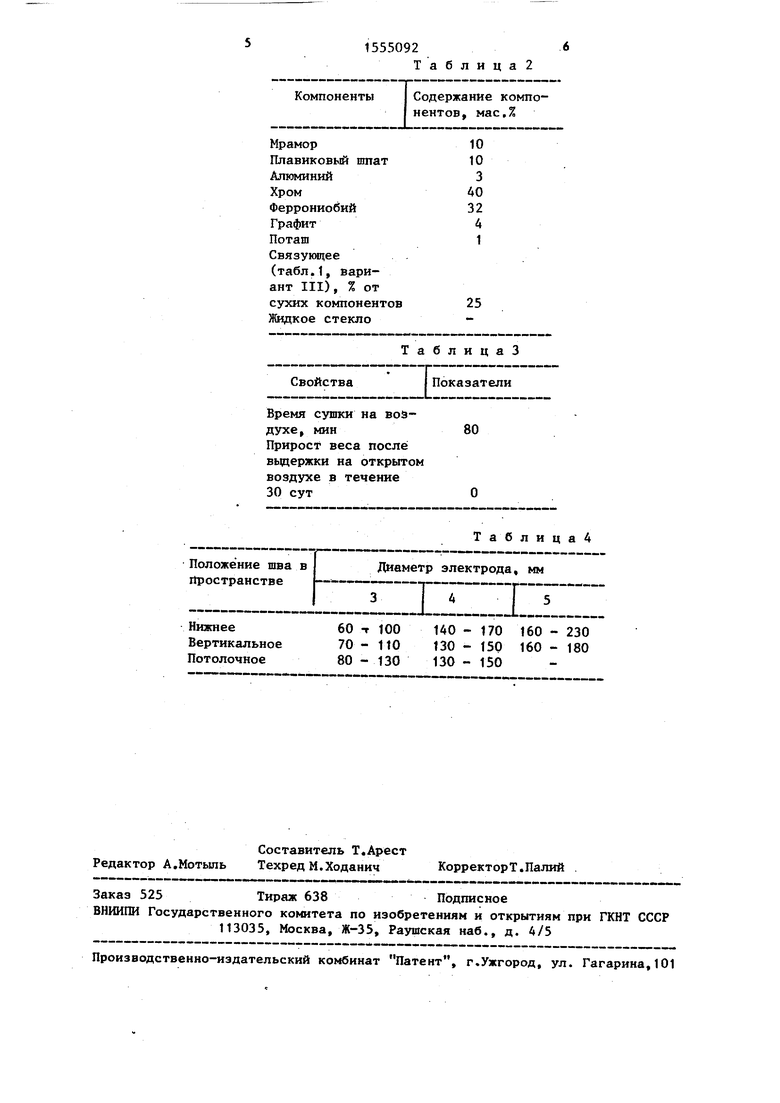

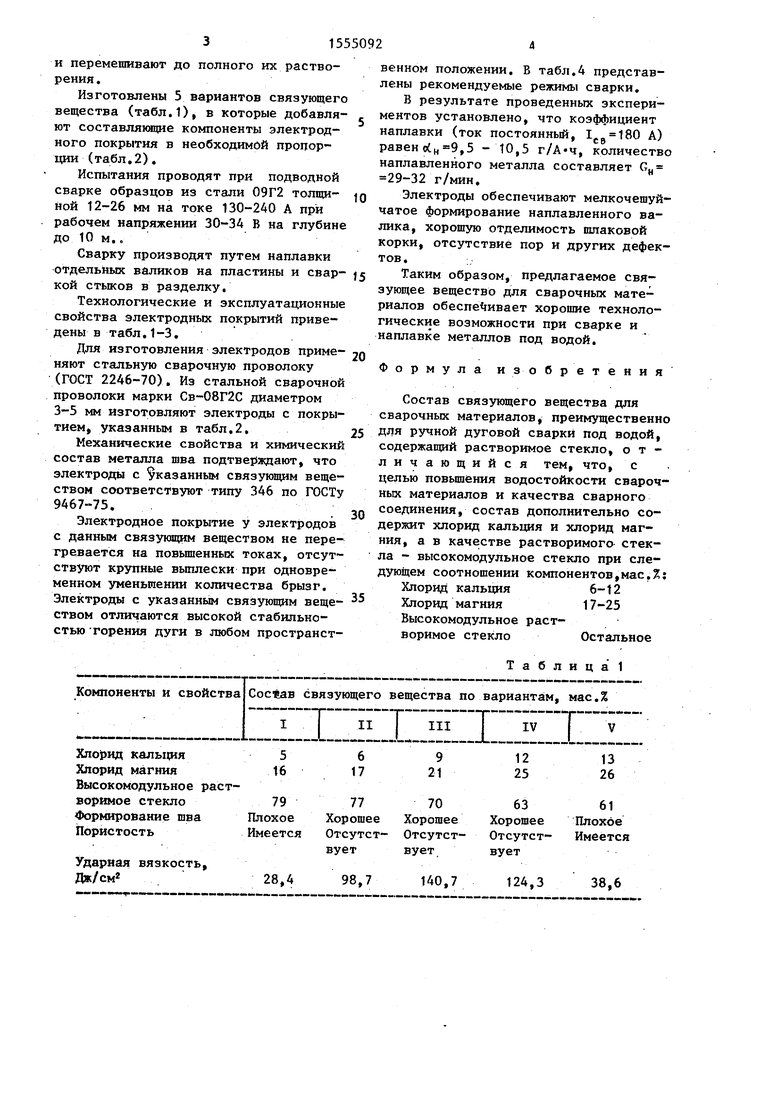

Изготовлены 5 вариантов связующего вещества (табл.1), в которые добавляют составляющие компоненты электродного покрытия в необходимой пропор- ции (табл.2).

Испытания проводят при подводной сварке образцов из стали 09Г2 толщиной 12-26 мм на токе 130-240 А при рабочем напряжении 30-34 В на глубине до 10 м..

Сварку производят путем наплавки отдельных валиков на пластины и свар- кой стыков в разделку.

Технологические и эксплуатационные свойства электродных покрытий приведены в табл.1-3.

Для изготовления электродов приме- няют стальную сварочную проволоку (ГОСТ 2246-70). Из стальной сварочной проволоки марки Св-08Г2С диаметром 3-5 мм изготовляют электроды с покрытием, указанным в табл.2.

Механические свойства и химический состав металла шва подтверждают, что электроды с указанным связующим веществом соответствуют типу 346 по ГОСТу 9467-75.

Электродное покрытие у электродов с данным связующим веществом не перегревается на повышенных токах, отсутствуют крупные выплески при одновременном уменьшении количества брызг. Электроды с указанным связующим веще- ством отличаются высокой стабильностью торения дуги в любом пространст

0

5

5

0

венном положении. В табл.4 представлены рекомендуемые режимы сварки.

В результате проведенных экспериментов установлено, что коэффициент наплавки (ток постоянный, А) равеноСи 9,5 - 10,5 г/А-ч, количество наплавленного металла составляет Сн 29-32 г/мин.

Электроды обеспечивают мелкочешуйчатое формирование наплавленного валика, хорошую отделимость шлаковой корки, отсутствие пор и других дефектов.

Таким образом, предлагаемое связующее вещество для сварочных материалов обеспечивает хорошие технологические возможности при сварке и наплавке металлов под водой.

Формула изобретения

Состав связующего вещества для сварочных материалов, преимущественно для ручной дуговой сварки под водой, содержащий растворимое стекло, отличающийся тем, что, с целью повышения водостойкости сварочных материалов и качества сварного соединения, состав дополнительно содержит хлорид кальция и хлорид магния, а в качестве растворимого стекла - высокомодульное стекло при следующем соотношении компонентов,мае.%: Хлорид кальция 6-12 Хлорид магния 17-25 Высокомодульное растворимое стекло Остальное

Компоненты

Мрамор

Плавиковый шпат Алюминий Хром

Феррониобий Графит Поташ Связующее (табл.1, вариант III), % от сухих компонент Жидкое стекло

Свойства

Время сушки на воздухе, мин Прирост веса после выдержки на открытом воздухе в течение 30 сут

Положение шва в пространстве

Нижнее

Вертикальное

Потолочное

Содержание компонентов, мас.%

10

10

3

40

32

4

1

25

ТаблицаЗ Показатели

III

80

ТаблицаА

Диаметр электрода, мм

:::г

170 160 - 230 150 160 - 180 150

| Связующее электродных покрытий | 1975 |

|

SU517453A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав связующего для электродного покрытия | 1978 |

|

SU770705A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сварочные материалы | |||

| Л.: Машиностроение, 1972, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

Авторы

Даты

1990-04-07—Публикация

1987-11-30—Подача