Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано при депарафинизации нефтепродуктов с помощью карбамида.

Цель изобретения - увеличение выхода па рафи нов.

Способ осуществляют следующим образом.

Готовят смесь алкилфенолята бария с диалкилфенилдитиофосфатом цинка в соотношении 2,5:1 в виде 50%-ного раствора в масле ИС-20 (присадка ВНИИ НП-360).

Присадка ВНИИ НП-ЗбО соответствует следующим требованиям:

Вязкость кинематическая

при 100°С, мм2/с 13-20

Содержание, мас.%:

барий7,8

цинк фосфор сера

механические примеси Внешний вид

Реакция присадки Зольность} мас.%

0,6 0,8

Ь

0,1

Прозрачная жидкость Щелочная

13,5

СЛ СЛ СЛ

СО Јь СЛ

1 Присадка ПМС-А (многозольный суль- фонат кальция) соответствует следующим требованиям:

Вязкость кинематическая,

мм2/с, при 100°С 45

Зольность сульфатная,

мас.

Содержание, мас.%: механические

примеси0,1

кальций3,0

Щелочное число,

кг KOH/t г присадки 70-85 П р и м е р 1. На депарафинизацию направляют гидроочищенную дизельную фракцию, полученную из смеси западносибирских и приуральских нефтей, которая содержит 19,3% комплексообразую- щих углеводородов.

Процесс депарафинизации проводят при следующих условиях: Массовое отношение раствора к сырью2,5:1 Концентрация спирта в растворе, мас.%70 Содержание карбамида, мае.36 Скорость охлаждения реакционной смеси, град/мин 1 Температура охлаждения, °С:

начальная55

конечная25

Указанные условия депарафинизации сохраняются неизменными и для последующих примеров.

Реакцию комплексообразования про- водят в реакторе, представляющем собой цилиндрический сосуд, снабженный мешалкой.

Навеску сыдья в количестве 100 г смешивают с 250 г спиртоводного раствора карбамида при 55°С и подают в реактор. Общее время пребывания реакционной смеси в реакторе 30 мин. Полученную суспензию комплекса подвергают отстою при температуре ко- нечного охлаждения (25°С) с отделением депарафината от комплекса. Комплекс промывают в 3 ступени изооктано в количестве 80% на сырье и разлагаю нагревом с выделением жидких парафи- нов. Комплекс промывают изооктаном в соотношении 0,8:1 к нефтепродукту и разлагают, с выделением парафинов. Качество парафинов оценивают по содержанию ароматических углеводородов.

Пример2. Тоже, что и по примеру 1, но в нефтепродукт перед обработкой раствором карбамида вводят диалкилфенилдитиофосфат цинка с

s 0

5

о

0

5

алкилфенолятом бария в количестве 0,08 и 0,020 мас.%..

ПримерЗ. То же, что по примеру 1,но в нефтепродукт перед обработкой раствором карбамида вводят многозольный сульфонат в количестве 0,025 мас„Ј.

Пример . То же, что по примеру 1,но в нефтепродукт перед обработкой раствором карбамида вводят диалкилфенилдитиофосфат цинка, ал- килфенолят бария и многозольный сульфонат кальция в Количестве соответственно 0,008; 0,020; 0,025 мас.%. П р и м е р 5. То же, что по примеру 1,но в нефтепродукт перед обработкой раствором карбамида вводят диалкилфенилдитиофосфат цинка, алкил- фенолят бария и многозольный сульфонат кальция в количестве соответственно 0,004; 0,010; 0,050 нас Л.

Примерб. То же, что по при- jMepy 1, но в нефтепродукт перед обработкой раствором карбамида вводят диалкилдитиофосфат цинка, алкилфено- лят бария и многозольный сульфонат кальция в количестве соответственно 0,014; 0,036; 0,10 мас.%.

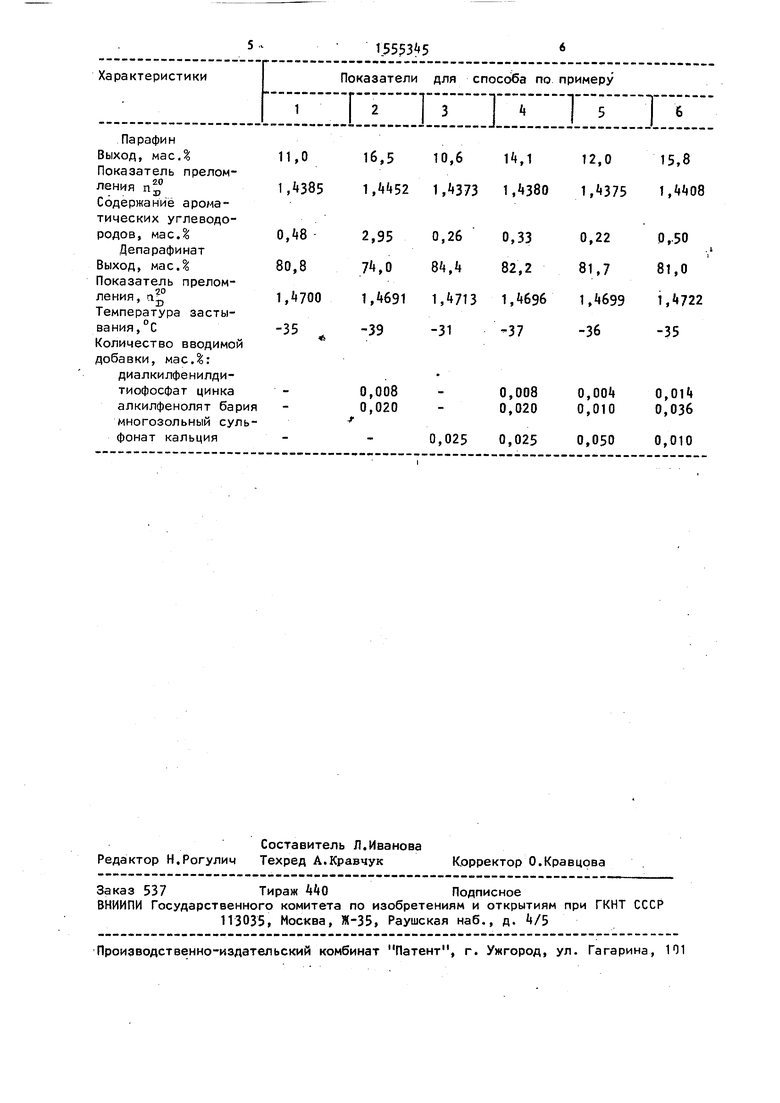

Как видно из таблицы, использование предлагаемого способа по сравнению с известным позволяет увеличить выработку жидких парафинов и депара- финированного дизельного топлива до 4,8 и 1,4 мас.% соответственно.

Результаты депарафинизации по примерам 1-6 приведены в таблице, формула изобретения

Способ депарафинизации нефтепродуктов путем обработки их спиртовым раствором карбамида, отделения депарафината от образовавшегося комплекса с карбамидом, разложения комплекса и отделения парафина, отличающийся тем, что, с целью повышения выхода парафина, перед обработкой нефтепродуктов раствором карбамида в них вводят, мае. в расчете на нефтепродукт:

Диалкилфенилдитиофосфат цинка 0,004-0,014 Алкилфенолят бария 0,010-0,036 Многозольный сульфонат кальция 0,010-0,050

| название | год | авторы | номер документа |

|---|---|---|---|

| МОТОРНОЕ МАСЛО | 1992 |

|

RU2034908C1 |

| Способ депарафинизации нефтепродуктов | 1979 |

|

SU952950A1 |

| МОТОРНОЕ МАСЛО | 1997 |

|

RU2117033C1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1986 |

|

SU1567604A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 1970 |

|

SU267793A1 |

| МОТОРНОЕ МАСЛО | 1994 |

|

RU2064969C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1971 |

|

SU299533A1 |

| Способ депарафинизации нефтепродуктов | 1974 |

|

SU507618A1 |

| МОТОРНОЕ МАСЛО | 2000 |

|

RU2198205C2 |

| Способ получения @ -парафинов | 1982 |

|

SU1033529A1 |

Изобретение относится к нефтехимии, в частности к депарафинизации нефтепродуктов. Цель - повышение выхода парафина. В нефтепродукт вводят в мас.% в расчете на нефтепродукт: диалкилфенилдитиофосфата цинка 0,004 - 0,014, алкилфенолята бария 0,010 - 0,036, многозольного сульфоната кальция 0,010 - 0,050 с последующей обработкой спиртовым раствором карбамида. Депарафинат отделяют от комплекса с карбамидом, комплекс разлагают, а парафин отделяют. Способ позволяет увеличить выработку жидких парафинов и депарафинированного дизельного топлива до 4,8 и 1,4 мас.% соответственно. 1 табл.

| Состав защитной атмосферы для дуговой сварки в камере | 1982 |

|

SU1109299A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1981 |

|

SU1247405A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Мартыненко А.Г | |||

| Производство парафинов | |||

| - М.: Химия, 1978, с.102-111, | |||

Авторы

Даты

1990-04-07—Публикация

1986-10-20—Подача