Изобретение относится к произвол ству парафинов карбамидной депарафинизацией нефтяных .фракций и может быть использовано в нефтеперерабаты вающей промыишенности. Известны способы получения п -па финов путем карбамидной депарафинизации нефтяных фракций, когда исход ный нефтепродукт растворяют в органическом растворителе и обрабатывают карбамидом или его раствором с п лучением комплекса h -парафинов с карбамидом, который отделяют, промы вают и-разлагают с выделением h-п рафинов, а из фильтрата отгоняют растворитель и получают депарафинир ванный нефтепродукт 1. Недостатком данных способов явля ется трудность отделения и промывки комплекса от непрореагировавших угл водородов, поскольку комплекс получается или в виде гелеобразной масс или в виде порошка,.или в виде зере размером до 2 мм. Наиболее близким к предлагаемому является способ получения .и -парафинов путем депарафинизации нефтяны фракций водным концентрированным раствором карбамида с образованием зернистого комплекса п-парафинов. Согласно указанному способу депарафинизацию нефтепродукта проводят с применением дисперсии карбамида в растворителе. Концентрированный .раствор карбамида, имеющий температуру насыщения 55 - , интенсивно перемешивают с органическим растворителем например, хлористым метиленом, ацетоном или изооктаном и охлаждают до температуры комплекс образования за счет испарения части растворителя. Полученную дисперсию контактируют с исходным парафинсодержащим нефтепродуктом. В резуль.тате получают комплекс п -парафинов с карбамидом в виде мелких зере которые отделяют отстоем или фильтрацией, промывают растворителем и разлагают нагреванием с выделением п -парафинов 2. При диспергировании в среде орга нического растворителя при температуре комплексообразования (т.е. на 20 - 40°С ниже температуры насыщения раствора карбамида ) карбамид выпадает в виде мелких кристаллов и уже в твердой фазе контактирует с п -парафинами исходного нефтепродукта. В результате поверхность вза модействия реагирующих веществ сокращается. Получаемый в этих услови ях комплекс имеет широкий гранулометрический состав, т.е. .содержит частицыразличной величины - от 0,1 мм до 1,5-2 мм. Наличие мелки порошкообразных частиц затрудняет процесс фильтрования комплекса. Крупные частицы более 1,О мм при пpo aывкe труднее освобождаются от заключенных внутри углеводородов примесей, В результате чистота выдeляe ыx п-парафинов снижается. Целью изобретения является получение комплекса более однородного гранулометрического состава с уменьшен - ным содержанием как порошкообразных, так и крупных частиц, что позволит повысить эффективность фильтрации и промывки комплекса и улучшить чистоту п -парафинов. Поставленная цель достигается тем, что согласно способу получения П -парафинов путем обработки нефтепродуктов, дисперсией карбамида, отделения образовавшегося мелкозернистого комплекса п-парафинов с карбамидом, промывки и разложения комплекса с выделением п-парафинов, в качестве дисперсии используют Д -1сперсию раствора карбамида в среде исходного нефтепродукта, полученную при температуре на 1-2С ниже температуры насыщения раствора карбамида. В дисперсии карбамидного раствора может быть использовано 10 - 100 мас.% нефтепродукта в зависимости от концентрации карбамидного раствора. При использовании менее 10% нефтепродукта изменения в гранулометрическом составе комплекса и получаемый за счет этого эффект незначиТ€;льны. .При перемешивании нефтепродуктов с концентрированным водным раствором карбамида при температуре на ниже температуры насыщения раствора карбамида получается гомогенная масда в виде нестойкой 3Nr bсии, тем самым обеспечивается тесное контактирование.реагирующих веществ. При введении гомогенной смеси нефтепродукта с карбамидным раствором в органический растворитель комплексообразование протекает быстрее и комплекс образуется в виде однородных зерен. В нем уменьшается количество как мелких частиц, забивающих фильтрующую поверхность, так и крупных частиц, привносящих основное количество углеводородов примесей в п-парафины. Температура смешения ( на 1-2° ниже температуры насыщения раствора карбамида )обеспечивает получение гомогенной смеси исходного нефтепродукта- с раствором карбамида. За пределами указанной температуры гомогенность нарушается: при более низкой температуре - в рез льтате кристаллизации карбамида, при более высокой температуре - в результате расслаивания жидких фаз. Сущность изобретения заключается в следующем. Концентрированный раствор карбамида, имеющий температуру насыщения 55 - , интенсивно перемешивают

с исходным нефтепродуктом или его частью и охлаждают до температуры на 1-2°С ниже температуры насьщения раствора карбамида. Получают гомогенную массу в виде нестойкой эмульсии, которую вводят в реактор комплексообразования, где перемешивают с органическим растворителем (например, хлористый метилен, метилиэобутилкетон (МИБК ), смесь МИБК с углеводородами др.). Реакционную смесь охлаждают до температуры комплексообраэования за счет испарения части растворителя. В случае смешения карбамидного раствора с частью нефтепродукта остальное его количество подают в реактор комплексообразования. В результате получают комплекс п-парафинов с карбамидом в виде мелких однородных зерен. Комплекс отделяют фильтрованием или отстоем, промывают растворителем и разлагают- с выделением п-парафинов.

Пример (известный способ ).

К 166 мае.ч. карбамидного раствор (126 мае.ч. карбамида + 40 мае.ч. воды ) с температурой насыщения 70°С добавляют 400 мас.ч. метилизобутилкетона (МИБК ), перемешивают - - - (1500 об/мин ) и охлаждс1ют до 30°С в течение 5 мин. К полученной дисперсии твердых частиц карбамида в растворителе добавляют 100 мас.ч. дизельного топлива, выкипающего в пределах 190 - 340°С, и продолжают пере-, мешивание еще в течение 20 мин при той же температуре.. В результате получают комплекс п -парафинов с карбамидом, который отфильтровывают и промывают на фильтре двумя порциями МИБК по 400 мас.ч. Промытый комплекс разлагают при нагревании (80°С) в присутствии 32 мас.ч. воды, отгоняют остаток растворителя и получают 26,2 мае.ч. п -парафинов чистотой 96,5%.

Пример 2. К 170 мас.ч. карбамидного раствора (126 мае.ч. карба мида + 44 мас.ч. воды) с температурой насыщения добавляют 10 мае,ч. дизельного топлива, аналогичного взятому в примере 1,.и перемешивают при в течение 5 мин. Полученную гомогенную смесь раствора карбамида с сырьем при перемешивании вводят в реактор, в котором помещено -1. 400 мае.ч. МИБК и 90 мае.ч. дизельного топлива. Реакционную смесь nepe мешивают при 30°С в течение 15 мин. -В результате получают комплекс п -парафинов с карбамидом, который

отфильтровывают и дважды промывают на фильтре метилизобутилкетоном порциями по 400 мае.ч. Промытый комплекс разлагают нагреванием при 80°С в присутствии 32 мае.ч. воды, отгоняют остаток растворителя и получают 26,4 мас.ч. п-парафинов чистотой 97%.

Пример 3. К161 мае.ч. раетвора карбамида (126 мас.ч. карбамида + 35 мае.ч. воды ) с температурой наеыщения 75°С приливают100 мае.ч. дизельного топлива, аналогичноговзятому в примере 1, и перемешивают при 73, в течение 5 мин. Получают гомогенную емееь дизельного топлива с раствором карбамида которую при перемешивании вводят в реактор, где помещено 400 мае.ч. МИБК. Реакционную смесь охлаждают до 30°С и продолжают перемецйвать еще в течение 15 мин. Полученный комплекс отделяют, промывают и разлагают так же, как описано в примере 1.В результате получают 26 ,5 мае.ч. п -парафинов чиетотой 97,5%.

П р и м е р 4. К 166 мае.ч., раствора карбамида (126 мае.ч. карбамида + 40 мас.ч. воды) е температурой наеыщения добавляют . 70 мас.ч. дизельного топлива, аналогичного взятому в примере 1, и перемешивают при 68,2°С в-течение 5 мин. Полученную гомогенную емееь дизельного топлива с раетвором карбамида при перемешивании вводят в реактор, где находятея 400 мае.ч. МИБК и оетальное количество 230 мас. дизельного топлива. Реакционную смес охлаждают до и продолжают перемешивать еще 15 мин. Полученный комплекс отделяют, промывают и разлагают так же, как опиеано в примере 1. В результате получают 26,3 мас.ч. ti -парафинов чиетой 97,2%.

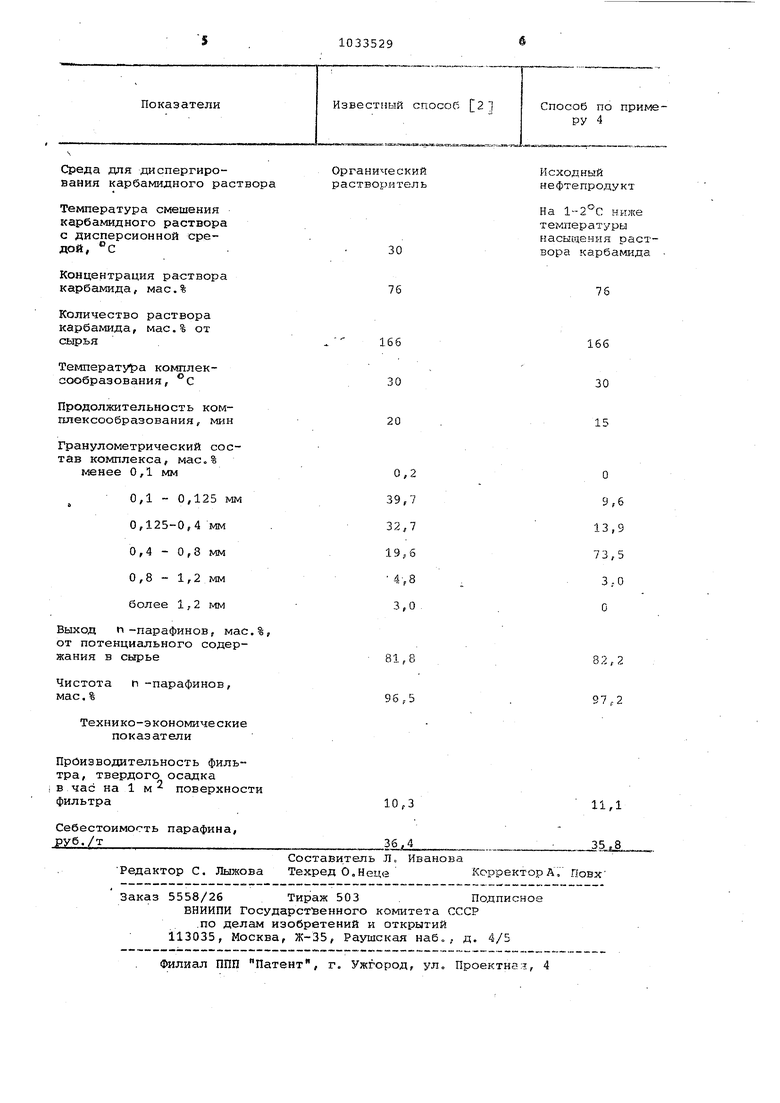

В таблице приведены данные по технико-экономичеекому еопоставлени извеетного и предлагаемого способов

Технико-экономические показатели рассчитывались применительно к проеным условиям промышленной установки карбамидной депарафиниэации мощност по сырью 1 млн. т в год.

Из приведенного сопоставления следует, что применение предлагаемого способа позволит повысить производительность фильтра на 9% и снизить себестоимость парафина на 0,6 руб. за 1 т при повышении чистоты парафина с 96,5 до 97.2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения н-парафинов | 1981 |

|

SU1011674A1 |

| Способ получения н-парафинов | 1982 |

|

SU1051107A1 |

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789571A1 |

| Способ получения н-парафинов | 1979 |

|

SU954414A1 |

| Способ депарафинизации нефтяных фракций | 1977 |

|

SU789573A1 |

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789572A1 |

| Способ получения жидкого парафина | 1980 |

|

SU988857A1 |

| Способ депарфинизации нефтепродуктов | 1976 |

|

SU702069A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1986 |

|

SU1567604A1 |

| Способ получения н-алканов | 1980 |

|

SU941403A1 |

1. СПОСОБ ПОЛУЧЕНИЯ И-ПАРАФИНОВ путем обработки нефтепродуктов дисперсией -карбамида, отделения образовавшегося мелкозернистого комплекса h -парафинов с карбамидом, промывки и разложения комплекса с выделением п -парафинов, о т личающий. ся тем, что, с целью повьииения однородности гранулометрического состава комплекса и чистоты целевого продукта, в. качестве дисперсии используют дисперсию раствора карбамида в среде исходного нефтепродукта, полученную при температуре на ниже температуры насыщения раствора карбамида. 2. Способ по п, 1, 6 т л ич а ю щ и и с я тем, что н.спользуют дисперсию, содержащую 10 - 100 мас.% исходного нефтепродукта.И

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Усачев В.В | |||

| Карбамидная депарафиниэация | |||

| М., Химия, 1967, с | |||

| Стеклографический печатный станок с ножной педалью | 1922 |

|

SU236A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Токосъемное устройство | 1980 |

|

SU968873A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-08-07—Публикация

1982-01-25—Подача