Изобретение относится к оборудованию для обработки материалов давлением с подогревом, в частности к устройствам для получения антифрикционных покрытий диффузионной сваркой на цилиндрических деталях при получении втулок и подшипников скольжения.

Целью изобретения является повышение качества соединения путем создания равномерного давления при получении внутренних порошковых покрытий на цилиндрических деталях.

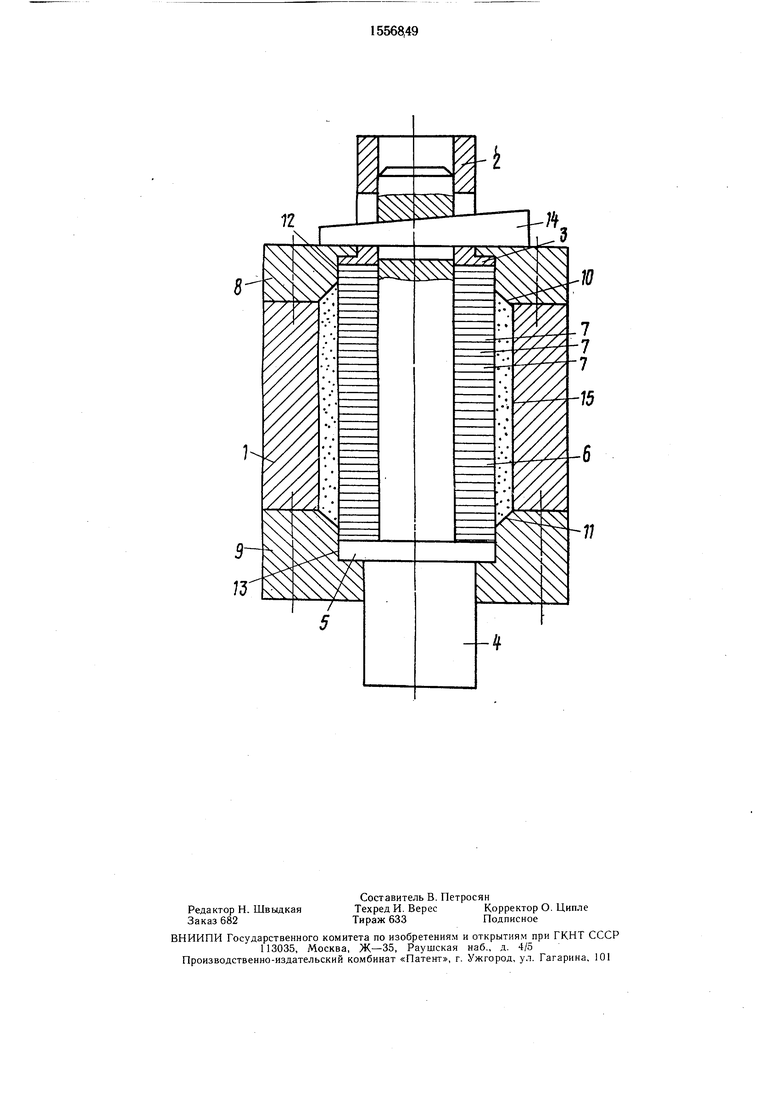

На чертеже показана схема данного устройства.

Устройство содержит матрицу 1, пуансон 2 с буртиком 3, центрир ующую оправку 4, одним концом установленную в пуансоне 2, на другом конце которой выполнен буртик 5, размещенный на ней

эластичный блок 6 в виде отдельных шайб 7 и ограничительные втулки 8 и 9. В последних-выполнены фаски 10 и 11 под углом 30-45° и проточки 12 и 13. Пуансон 2 и .центрирующая оправка 4 своими буртиками 3 и 5 установлены в этих проточках, а оправка 4 жестко соединена с пуансоном при помощи клина 14. Шайбы 7 эластичного блока 6 выполнены из графитизированной ткани, содержащей дисульфид молибдена и армирующие металлические нити.

Устройство работает следующим образом.

На технологическую подставку (не показана) с центральным отверстием с диаметром, большим диаметра центрирующей оправки, устанавливается ограничительная втулка 8, на которой размещают и закрепляют подготовленную матрицу 1, в качестСП

сл

со

ве которой используют наплавляемую деталь. В ограничительной втулке 9 укрепляют центрирующую оправку 4. На буртик 5 центрирующей оправки 4 устанавливают шайбы эластичного блока 6 нужной высоты. Промежуток между эластичным блоком и матрицей заполняют порошковой шихтой 15, служащей для получения покрытия на внутренней поверхности матрицы. Пуансон 2 и ограничительную втулку 8 надевают на центрирующую оправку 4 и фиксируют клином 14. Собранное устройство помещают в камеру установки для диффузионной сварки.

Пуансон 2 и центрирующая оправка 4 сжимают эластичный блок 6 и осуществляют процесс прессования и создания сварочного давления во время диффузионной сварки, при которой приспособление нагревают до температуры сварки, делают изотермическую выдержку под давлением. В результате этого происходит формование, прессование, спекание и сварка полученного покрытия с цилиндрической матрицей. После выдержки устройство с изделием охлаждают, вынимают из камеры установки и разбирают в обратной последовательности.

Использование в процессе прессования и сварки центрирующей оправки с буртиком позволяет производить двустороннее нагружение блока, что ведет к равномерному распределению сварочного давления по высоте. Для этой же цели служат фаски под углом 30-45° на ограничительных втулках, позволяющие более равномерно распределить формуемый, прессуемый и свариваемый порошок шихты и дополнительно подпрессовать его с торцов, что позволяет повысить качество сварного соединения.

Применение графитизированной ткани, содержащей дисульфид молибдена и армированной металлическими нитями, позволяет создать равномерное давление при формовании, прессовании и диффузионной свар- ке при температурах до 1000°С порошковых материалов в широком диапазоне.

Введение в графитизированную ткань дисульфида молибдена позволяет уменьшить коэффициент трения прессуемого порошка об детали устройства и между шайбами эластичного блока, поддерживающего сварочное давление.

Формула изобретения

1.Устройство для сдавливания, содержащее матрицу, пуансон, центрирующую оправку, одним концом установленную в пуансоне, размещенный на ней эластичный блок в виде отдельных шайб, ограничительные втулки, отличающееся тем, что, с целью повышения качества соединения путем создания равномерного давления при получении внутренних порошковых покрытий на цилиндрических деталях, на другом

конце центрирующей оправки и на рабочем торце пуансона выполнены буртики, в ограничительных втулках выполнены проточки и фаски под углом 30-45° к их осям, пуансон и центрирующая оправка своим буртиком установлены в этих проточках, а оправка жестко соединена с пуансоном.

2.Устройство по п. 1, отличающееся тем, что шайбы эластичного блока выполнены из графитизированной ткани, содержащей дисульфид молибдена и армирующие металлические нити.

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1342595A1 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| Устройство для гидростатического прессования порошков | 1986 |

|

SU1405968A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1776489A1 |

Изобретение относится к оборудованию для обработки материалов давлением с подогревом, в частности к устройствам для получения антифрикционных покрытий диффузионной сваркой на цилиндрических деталях при получении втулок и подшипников скольжения. Цель изобретения - повышение качества сварного соединения путем создания равномерного давления при получении внутренних покрытий на цилиндрических деталях. Устройство содержит матрицу, пуансон, центрирующую оправку, одним концом установленную в пуансоне и закрепленную в нем жестко. На другом конце оправки и на рабочем торце пуансона выполнены буртики. На оправке размещен эластичный блок в виде отдельных шайб, выполненных из графитизированной ткани, содержащей дисульфид молибдена и металлические нити. Устройство содержит ограничительные втулки, в которых выполнены фаски под углом 30-45° к их осям и проточки. Пуансон и центрирующая оправка установлены в этих проточках. В процессе сварки благодаря двухстороннему сжатию эластичного блока и фаскам создается равномерное давление по всей зоне соединения. 1 з.п. ф-лы, 1 ил.

| Устройство для прессования трубчатых изделий из порошка | 1982 |

|

SU1082562A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-15—Публикация

1988-07-12—Подача