Изобретение относится к механической обработке металлов и может быть использовано при формировании резьбовых отверстий деталей, матрица которых состоит из мягкого материала и тонкостенной гильзы из более твердого материала.

Цель изобретения - снижение себестоимости изготовления резьбы за счет уменьшения металлоемкости при дополнительном упрочнении материала заготовки.

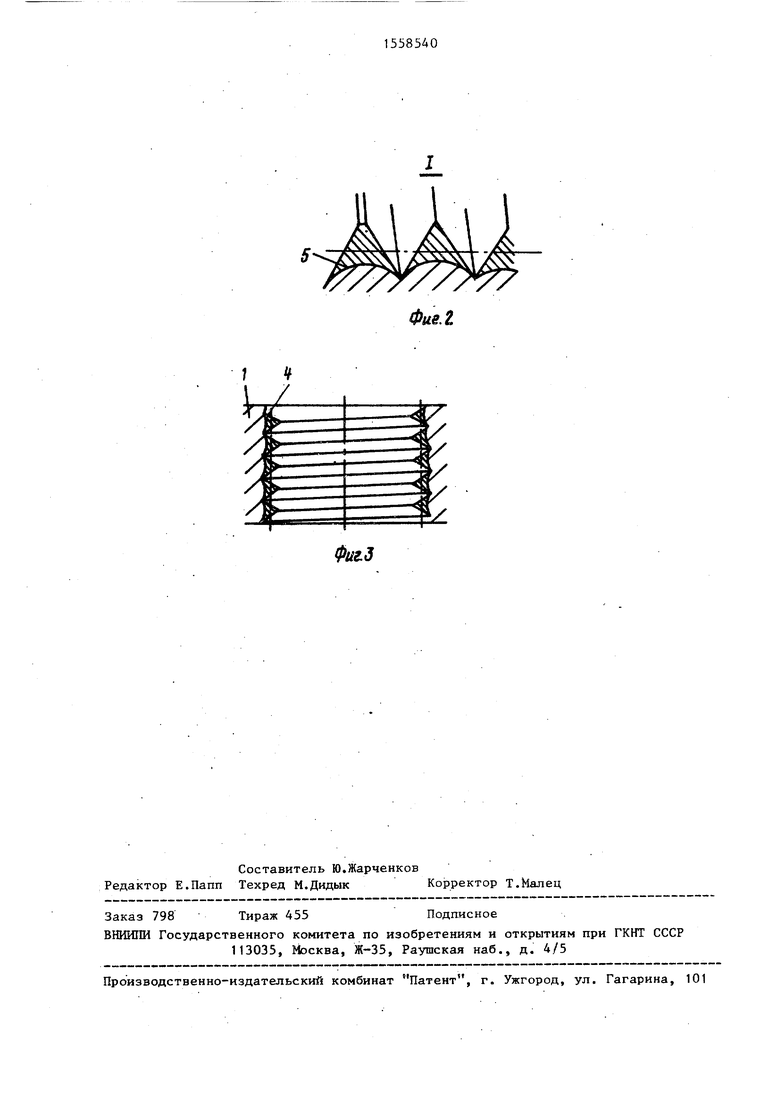

На фиг.1 представлена принципиальная схема реализации способа, на фиг.2 - узел I на фиг.1 (элемент сформированной резьбы)5 на фиг.З - фрагмент детали с резьбой.

Способ осуществляют следующим образом.

В корпусную деталь 1, например из цветного сплава (фиг. 1) вставляют без зазора тонкостенную гильзу 2 из конструктивной стали (ст. 20, ст.30, ст. 35 и т.п.), наружный диаметр dp которой равен номинальному диаметру резьбы, т.е. dЈ d Ј. Толщину стенки гильзы /г определяют из условия ог 0,25...0,3 шага формируемой резьбы (Р). После этого при вращательном движении подают резьбовой инструмент, например метчик-раскат- ник 3, от внешнего торца отверстия на всю длину отверстия и формируют резьбу в гильзе. Наружный диаметр инструмента d0 превышает номинальный размер резьбы на величину О,1... ...0,15 Р. При формировании профиля резьбы металл гильзы из зоны контакта

СП

сд

Јь

с деформирующими выступами метчика перемещается между профилем резьбы вверх, образуя тем самым профиль резбы на гильзе. При этом удельные давления в очаге деформации достигают больших значений и действуют на граничной поверхности 4 раздела гильзы, т.е. более мягкую основу 5 корпусной детали. Вследствие того, что механические характеристики материала матрицы, например для алюминиевых сплавов (АЛ-2...АЛ-9), в 2...2,5 раза меньше, чем для конструктивных сталей 5 ст. 33), происходит деформация локальных объемов основного металла. Это приводит к тому, что граничный слой 5 вписывается в основание профиля 4 резьбы гильзы, обеспечивая тем самым прочное соединение обоих элементов.

И р и м е р. Выполнение объема.

Испытания проводились для резьбы М 10 х 1,5-6Н, корпус из алюминиевого сплава марки АЛ-9.

Диаметр отверстия в корпусе d 10,010 (фактический). Наружный диаметр гильзы (из ст. 35) ,045 (фактический, толщина стенки гильзы составила 0,37...О,4 мм) имелась раз ностенность в 0,03 мм). Инструмент деформирующий метчик из стали Р6М5 для резьбы М 10 х 1,5, средний диаметр резьбы d 9,050 мм.

Оборудование: Станок вертикально- сверлильный модели А135.

Частота вращения шпинделя п а 300 . Охлаждение: СОЖ - НГЛ-205.

Р

5

0

5

0

5

0

Результаты испытаний: было сформировано 12 образцов с гильзами.

Выполненные три шлифа по оси гильзы показали: основные параметры резьбы в гильзе d з 9,080 (произошло разбивание среднего диаметра на 0,03 мм, причина - биение шпинделя станка), отклонения по шагу резьбы (максимальные по накопленной ошибке АР 0,018 мм), отклонения по половине угла графика резьбы (максимальной на одном участке +15, -1.2. Шлиф показал, что в зоне контакта наружного диаметра гильзы с матрицей основного металла произошло упрочнение локальных объемов (под впадиной резьбы).

Формула изобретения Способ формирования резьбовых отверстий, при котором в детали формируют отверстие, фиксируют в нем тонкостенную гильзу с последующим введением в нее резьбового инструмента и формированием резьбы, о т л и ч а ю- щ и и с я тем, что, с целью снижения себестоимости изготовления резьбы за счет уменьшения металлоемкости, тонкостенную гильзу выполняют из материала прочнее материала заготовки с толщиной стенки 0,23-0,3 шага формируемой резьбы, причем высота тонкостенной гильзы равна толщине заготовки, а ее наружный диаметр равен номинальному диаметру резьбового отверстия, при этом резьбовому инструменту сообщают вращение и поступательное перемещение от торца отверстия детали на всю длину резьбы.

J

Фие.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| Инструмент для изготовления внутренней резьбы методом пластической деформации | 1978 |

|

SU749519A1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОЙ ВТУЛКИ | 2005 |

|

RU2311570C2 |

| Бесстружечный метчик | 1991 |

|

SU1819724A1 |

| Способ изготовления бесстружечных метчиков | 1985 |

|

SU1338945A1 |

| РЕЗЬБОНАКАТНОЙ МЕТЧИК С ИМПУЛЬСНЫМ УСТРОЙСТВОМ ПРИВОДА | 2013 |

|

RU2538248C1 |

| Деформирующая шпилька | 1989 |

|

SU1802221A1 |

| Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления | 1977 |

|

SU742018A1 |

| Способ многопроходного формирования резьб | 1988 |

|

SU1648614A1 |

Изобретение относится к механической обработке металлов давлением, в частности к способу получения резьбы, и может быть использовано в машиностроении при формировании внутренней резьбы. Цель изобретения - снижение себестоимости изготовления за счет уменьшения металлоемкости. Перед формированием резьбы резьбовым инструментом (метчиком-раскатником) в отверстие корпусной детали из цветных сплавов вставляют тонкостенную гильзу без зазора. Толщину стенки гильзы определяют по зависимости δг=0,25-0,3 Р, где Р - шаг резьбы. Наружный диаметр гильзы выбирают равным номинальному диаметру формируемой резьбы. Высота тонкостенной гильзы равна толщине заготовки. 3 ил.

Фие.1

| Способ формирования резьбовых отверстий в листовых деталях | 1986 |

|

SU1380841A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-23—Публикация

1988-03-10—Подача