Изобретение относится к обработке металлов давлением, в частности к устройствам продольной периодической прокатки, и предназначено для использования преимущественно в черной и цветной металлургии, а также в других отраслях машиностроения при производстве периодических профилей. Цель изобретения - повышение точности прокатываемых изделий за счет стабилизации связи величины межвалкового зазора с углом поворота рабочих валков.

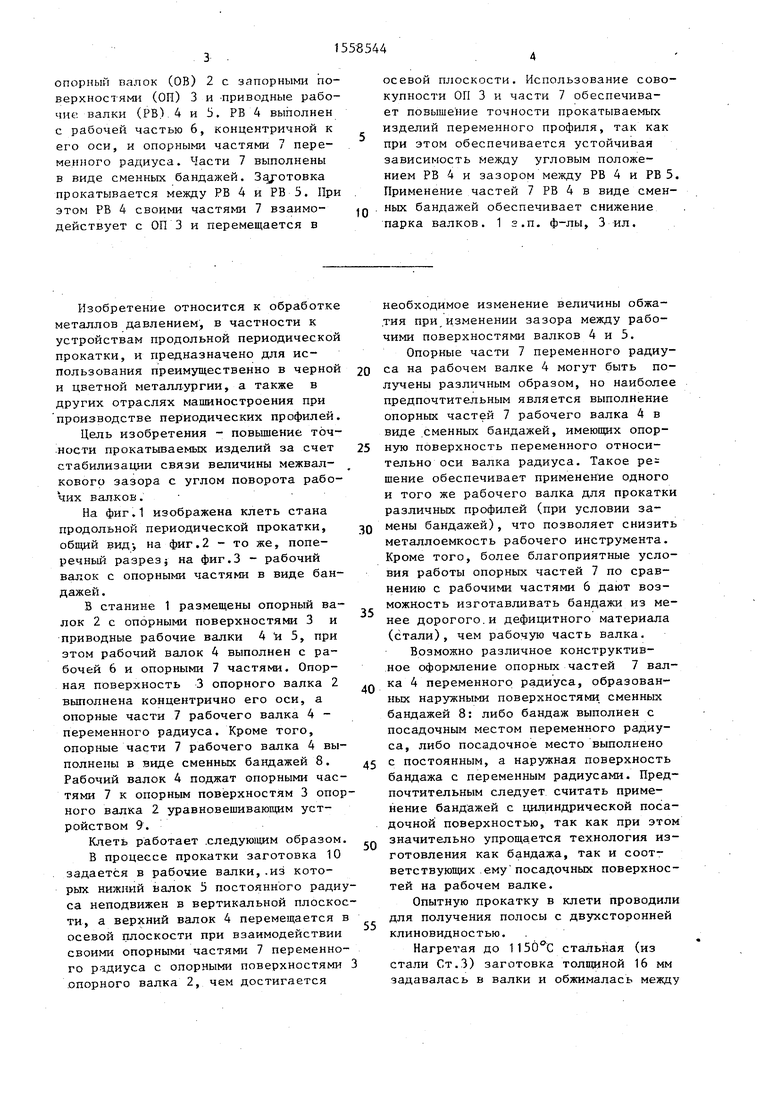

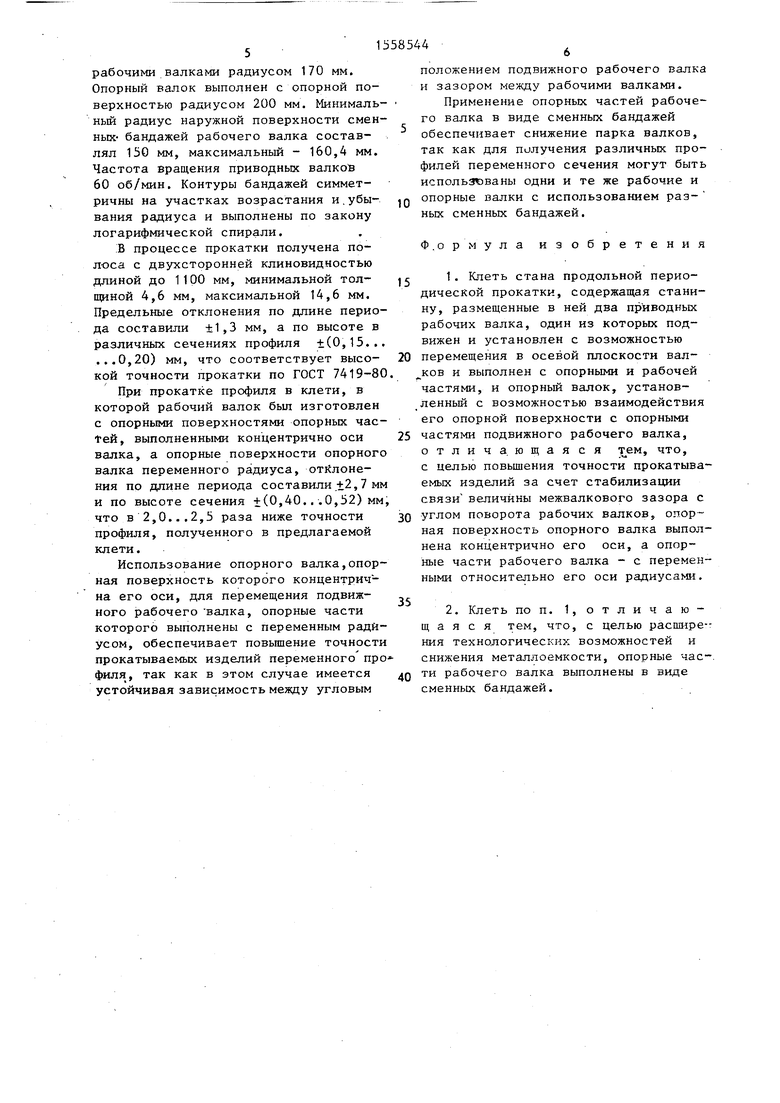

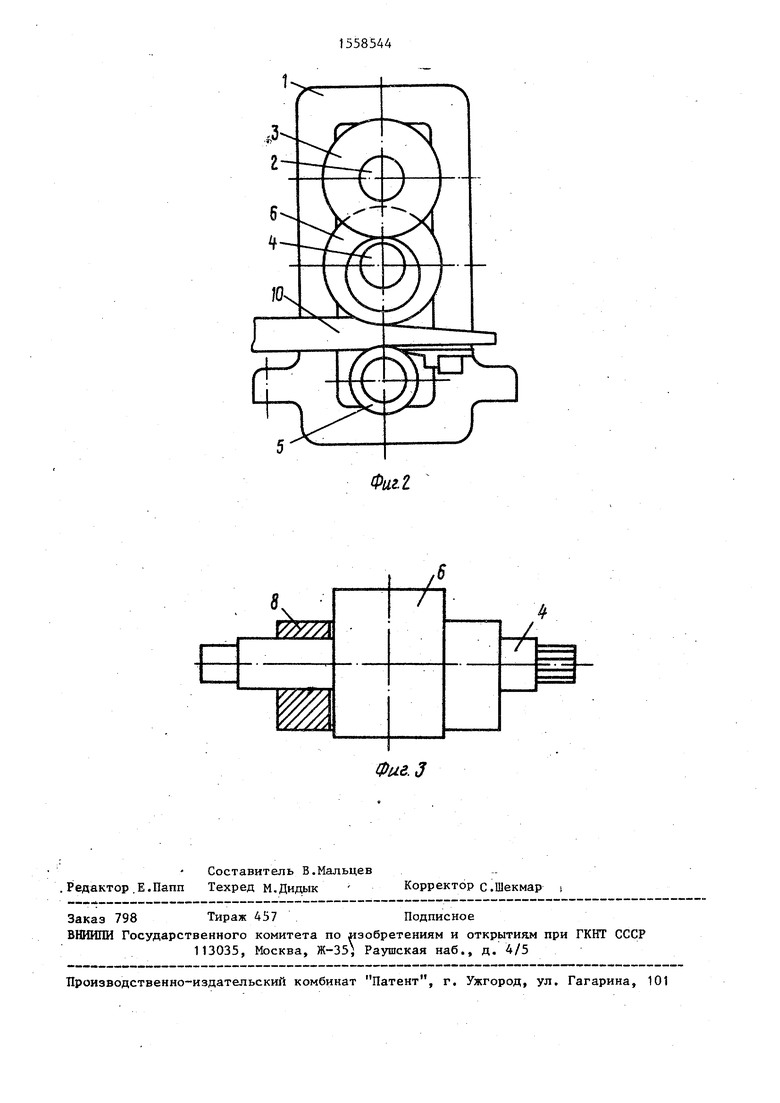

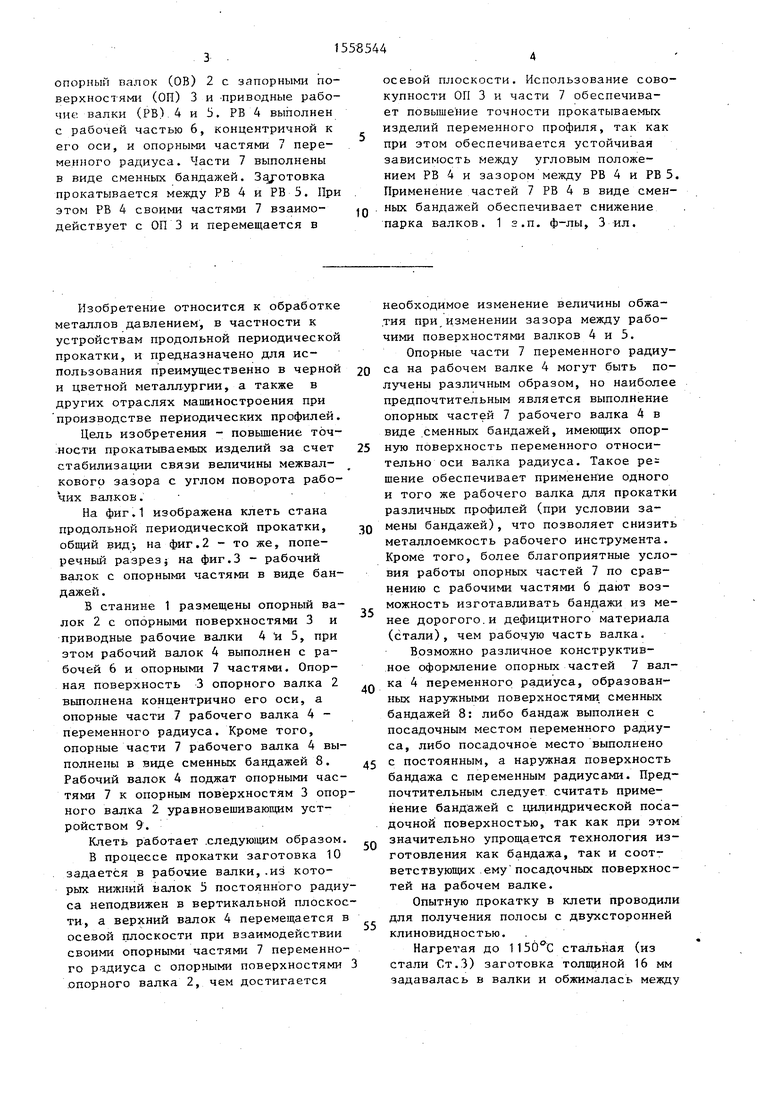

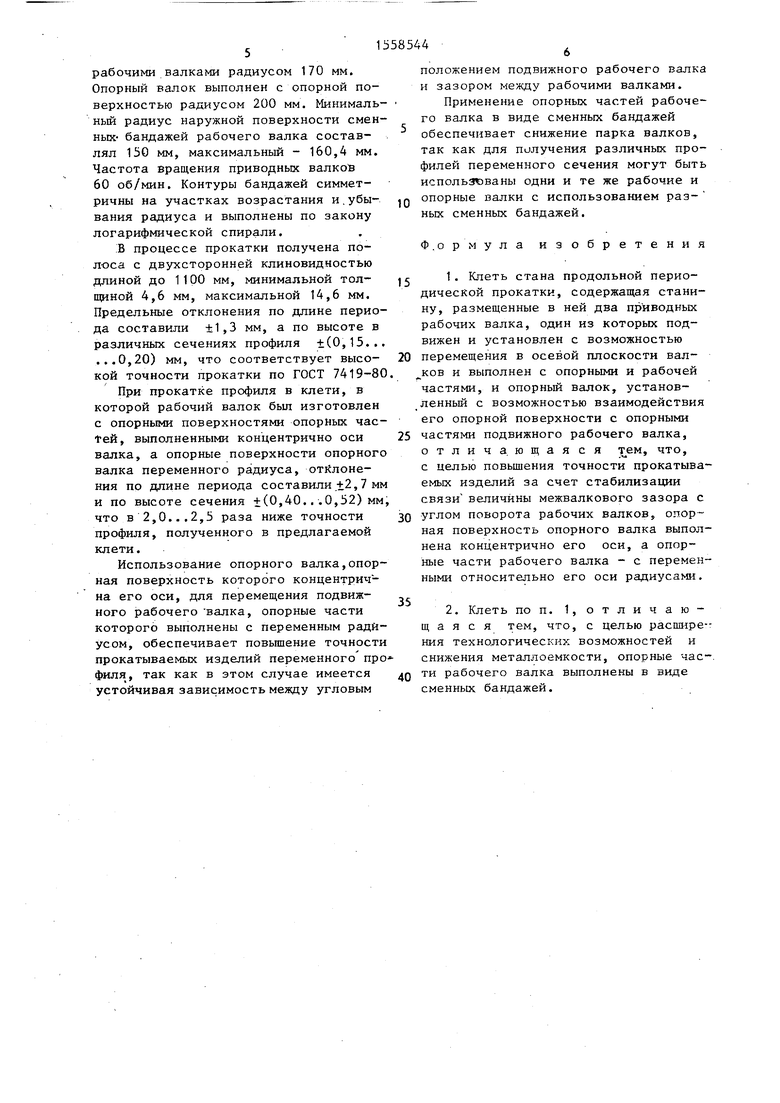

На фиг.1 изображена клеть стана продольной периодической прокатки, общий вид-, на фиг.2 - то же, поперечный разрез $ на фиг.З - рабочий валок с опорными частями в виде бандажей .

В станине 1 размещены опорный валок 2 с опорными поверхностями 3 и приводные рабочие валки , при этом рабочий валок 4 выполнен с рабочей b и опорными 7 частями. Опорная поверхность 3 опорного валка 2 выполнена концентрично его оси, а опорные части 7 рабочего валка 4 - переменного радиуса. Кроме того, опорные части 7 рабочего валка 4 выполнены в виде сменных бандажей 8. Рабочий валок 4 поджат опорными частями 7 к опорным поверхностям 3 опорного валка 2 уравновешивающим устройством 9.

Клеть работает следующим образом. В процессе прокатки заготовка 10 задается в рабочие валки,.из которых нижний валок 5 постоянного радиуса неподвижен в вертикальной плоскости, а верхний валок 4 перемещается в осевой плоскости при взаимодействии своими опорными частями 7 переменного радиуса с опорными поверхностями опорного валка 2, чем достигается

0

5

0

5

0

5

0

5

необходимое изменение величины обжатия при изменении зазора между рабочими поверхностями валков 4 и 5.

Опорные части 7 переменного радиуса на рабочем валке 4 могут быть получены различным образом, но наиболее предпочтительным является выполнение опорных частей 7 рабочего валка 4 в виде сменных бандажей, имеющих опорную поверхность переменного относительно оси валка радиуса. Такое ре шение обеспечивает применение одного и того же рабочего валка для прокатки различных профилей (при условии замены бандажей), что позволяет снизить металлоемкость рабочего инструмента. Кроме того, более благоприятные условия работы опорных частей 7 по сравнению с рабочими частями 6 дают возможность изготавливать бандажи из менее дорогого и дефицитного материала (стали), чем рабочую часть валка.

Возможно различное конструктивное оформление опорных частей 7 валка 4 переменного радиуса, образованных наружными поверхностями сменных бандажей 8: либо бандаж выполнен с посадочным местом переменного радиуса, либо посадочное место выполнено с постоянным, а наружная поверхность бандажа с переменным радиусами. Предпочтительным следует считать применение бандажей с цилиндрической посадочной поверхностью, так как при этом значительно упрощается технология изготовления как бандажа, так и соответствующих ему посадочных поверхностей на рабочем валке.

Опытную прокатку в клети проводили для получения полосы с двухсторонней клиновидностью.

Нагретая до 1150°С стальная (из стали Ст.З) заготовка толщиной 16 мм задавалась в валки и обжималась между

рабочими валками радиусом 170 мм. Опорный валок выполнен с опорной поверхностью радиусом 200 мм. Минимальный радиус наружной поверхности сменных- бандажей рабочего валка составлял 150 мм, максимальный - 160,4 мм. Частота вращения приводных валков 60 об/мин. Контуры бандажей симметричны на участках возрастания и.убывания радиуса и выполнены по закону логарифмической спирали.

В процессе прокатки получена пол-оса с двухсторонней клиновидностью длиной до 1100 мм, минимальной толщиной 4,6 мм, максимальной 14,6 мм. Предельные отклонения по длине периода составили ±1,3 мм, а по высоте в различных сечениях профиля ±(0,15... ...0,20) мм, что соответствует высокой точности прокатки по ГОСТ 7419-80.

При прокатке профиля в клети, в которой рабочий валок был изготовлен с опорными поверхностями опорных частей, выполненными концентрично оси валка, а опорные поверхности опорного валка переменного радиуса, отклонения по длине периода составили ±2,7 мм и по высоте сечения ±(0,40...0,52) мм, что в 2,0...2,5 раза ниже точности профиля, полученного в предлагаемой клети.

Использование опорного валка,опорная поверхность которого концентрич- на его оси, для перемещения подвижного рабочего валка, опорные части которого выполнены с переменным радиусом, обеспечивает повышение точности прокатываемых изделий переменного про фшш, так как в этом случае имеется устойчивая зависимость между угловым

положением подвижного рабочего валка и зазором между рабочими валками.

Применение опорных частей рабочего валка в виде сменных бандажей обеспечивает снижение парка валков, так как для получения различных профилей переменного сечения могут быть использованы одни и те же рабочие и опорные валки с использованием раз- ных сменных бандажей.

Ф.ормула изобретения

1. Клеть стана продольной периодической прокатки, содержащая станину, размещенные в ней два приводных рабочих валка, один из которых подвижен и установлен с возможностью перемещения в осевой плоскости вал- ков и выполнен с опорными и рабочей частями, и опорный валок, установленный с возможностью взаимодействия его опорной поверхности с опорными частями подвижного рабочего валка, отличающаяся тем, что, с целью повышения точности прокатываемых изделий за счет стабилизации связи величины межвалкового зазора с углом поворота рабочих валков, опорная поверхность опорного валка выполнена концентрично его оси, а опорные части рабочего валка - с переменными относительно его оси радиусами.

2. Клеть по п. 1, отличающаяся тем, что, с целью расширения технологических возможностей и снижения металлоемкости, опорные части рабочего валка выполнены в виде сменных бандажей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

| Рабочая клеть прокатного стана | 1982 |

|

SU1037978A1 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| Клеть для продольной прокатки профилей переменного сечения | 1979 |

|

SU933166A1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| Прокатный валок | 1986 |

|

SU1366251A1 |

| СТАН ДЛЯ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2082513C1 |

| Прокатная клеть | 1983 |

|

SU1115818A1 |

| Способ настройки рабочей клетиСТАНА пЕРиОдичЕСКий пРОКАТКи | 1979 |

|

SU829285A1 |

| Способ настройки прокаткой клети с четырехвалковым калибром и устройство для его осуществления | 1983 |

|

SU1139527A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для продольной периодической прокатки, и предназначено для использования в черной и цветной металлургии. Цель изобретения - повышение точности прокатываемых изделий за счет стабилизации связи величины межвалкового зазора с углом поворота рабочих валков. В станине 1 размещены опорный валок /ОВ/ 2 с опорными поверхностями /ОП/ 3 и приводные рабочие валки /РВ/ 4 и 5. РВ 5 выполнен с рабочей частью 6, концентричной к его оси, и опорными частями 7 переменного радиуса. Части 7 выполнены в виде сменных бандажей. Заготовка прокатывается между РВ 4 и РВ 5. При этом РВ 4 своими частями 7 взаимодействует с ОП 3 и перемещается в осевой плоскости. Использование совокупности ОП 3 и части 7 обеспечивает повышение точности прокатываемых изделий переменного профиля, так как при этом обеспечивается устойчивая зависимость между угловым положением РВ 4 и зазором между РВ 4 и РВ 5. Применение частей 7 РВ 4 в виде сменных бандажей обеспечивает снижение парка валков. 1 з.п.ф-лы. 3 ил.

/1

/

/

Авторы

Даты

1990-04-23—Публикация

1988-03-15—Подача