фиг 7

Изобретение относится к испытаниям, материалов, а именно k способам изготовления образца для испытания материала изделия на прочность.

Цель изобретения - расширение информативности испытания за счет обеспечения испытания образцов из трубчатых изделий как вдоть продольиие заканчивают при достижении прямолинейности указанного направления 0-0. Далее из полученного распрямленного элемента 1 вырезают образец, осьЯ -Q ко торого соответствует направлению 0-0.

При перемещении стенок 4 и 5 прорези возможно как параллельное их перемещение, так и перемещение с повоной оси изделия, так и вдоль оси, рас-ю РОТОМ стенок вокруг оси; перпендикуположенной под углом к продольной.

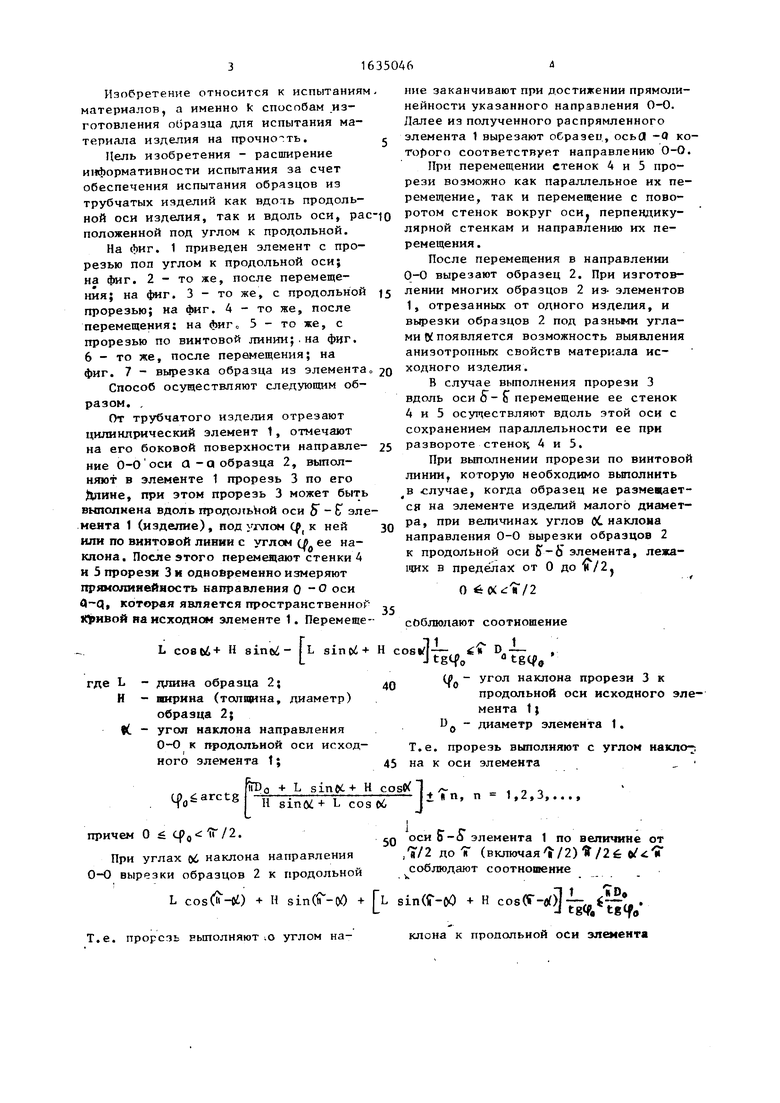

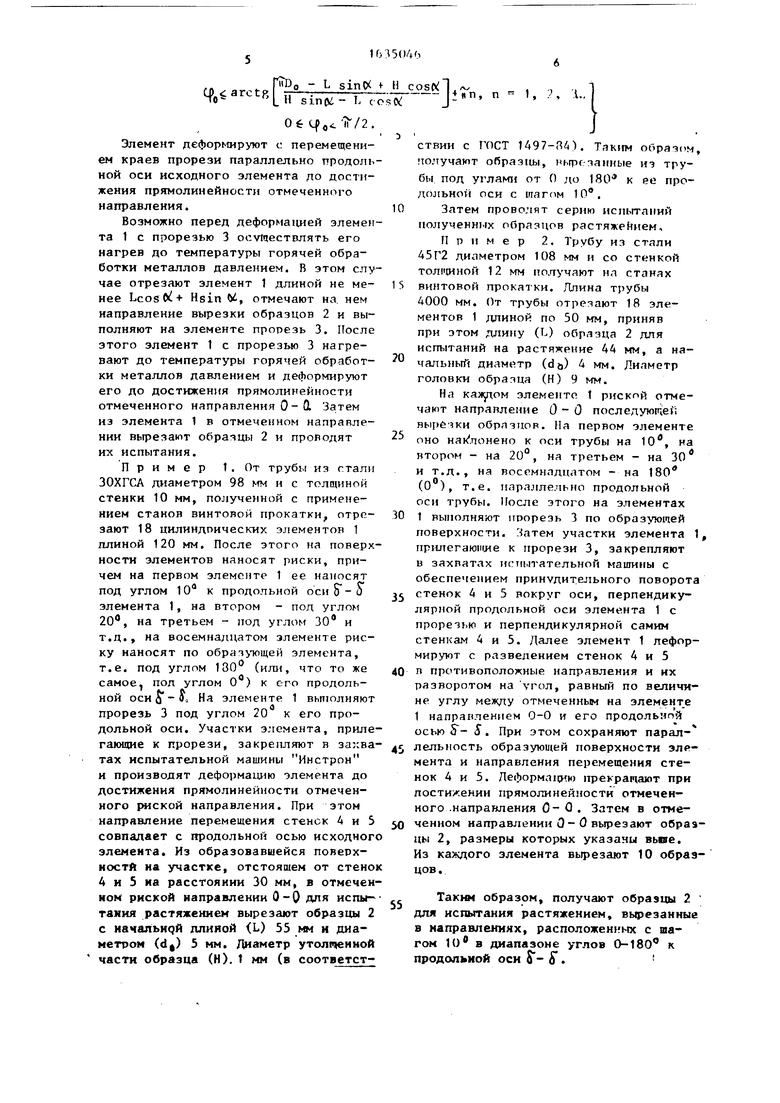

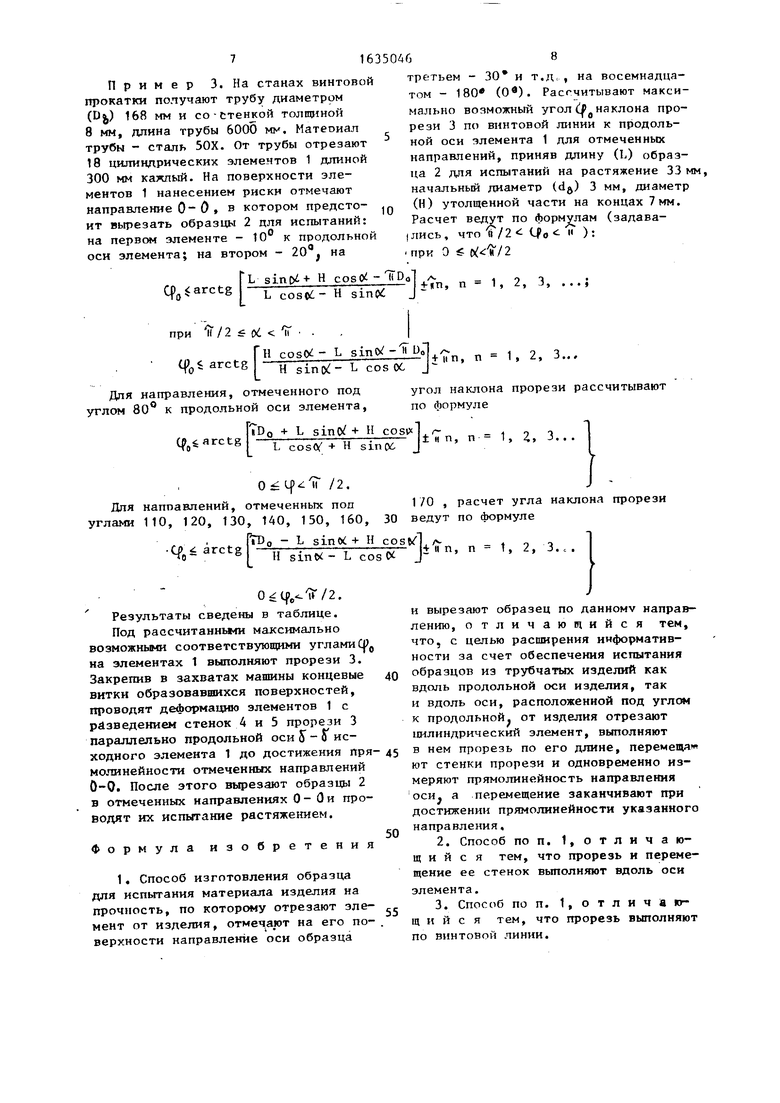

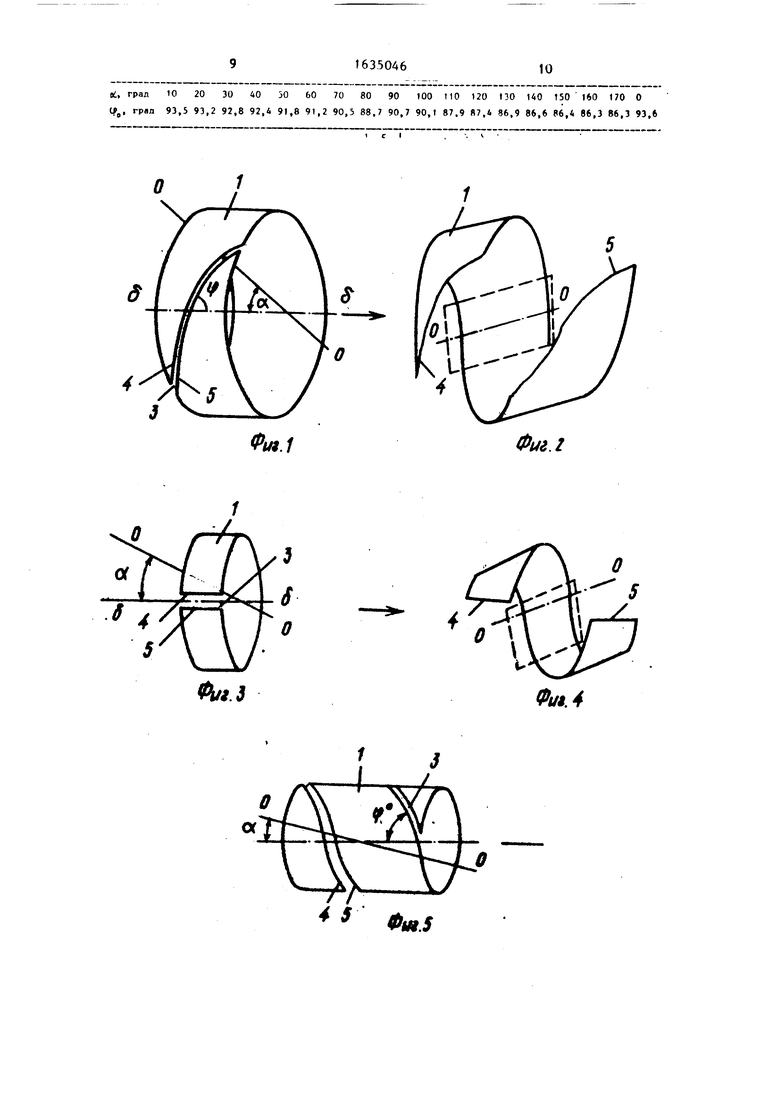

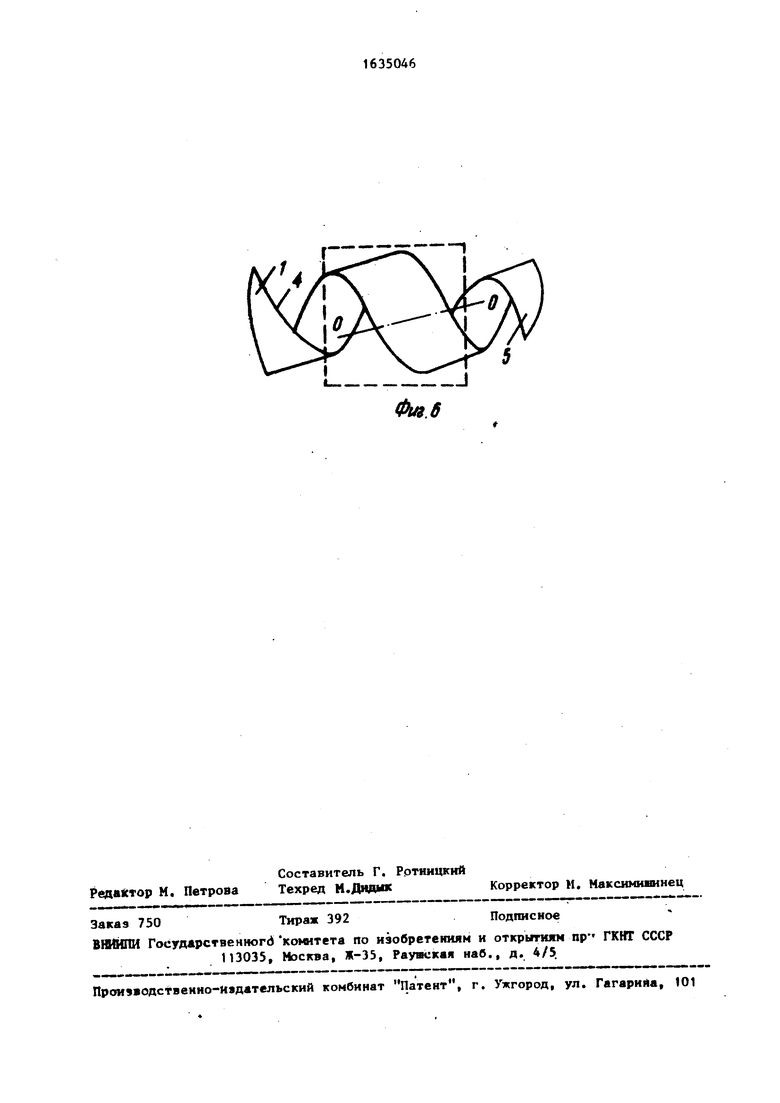

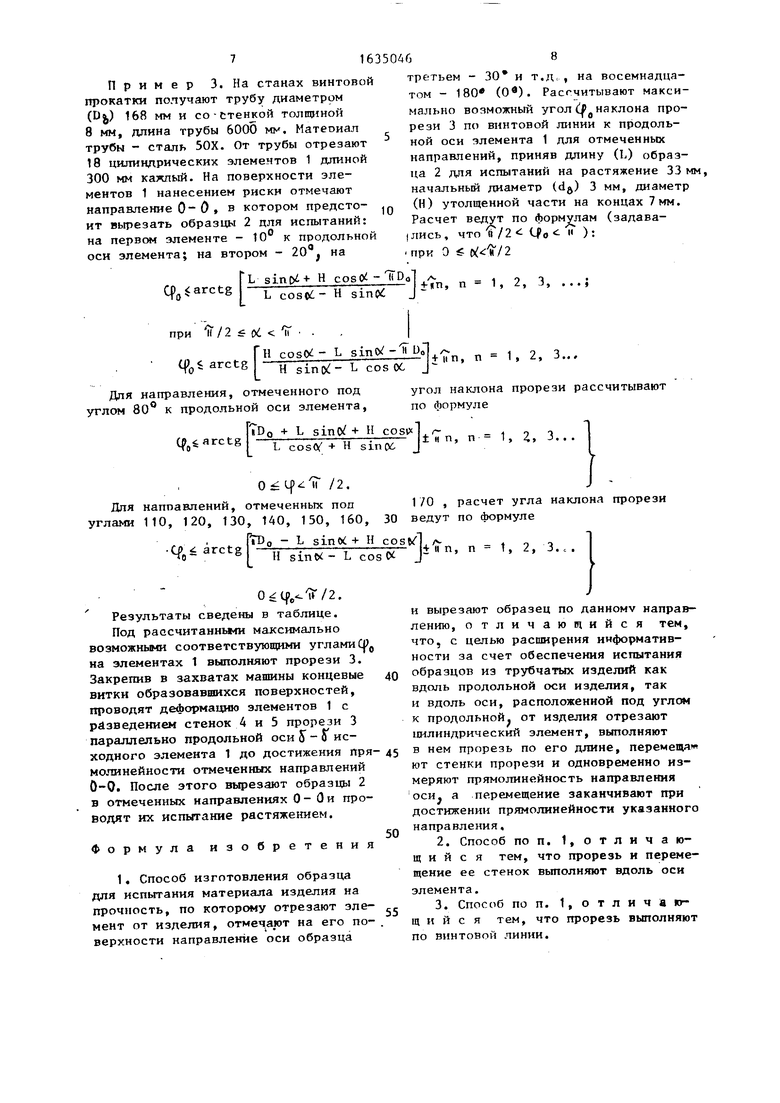

На фиг. 1 приведен элемент с прорезью поп углом к продольной оси; на фиг. 2 - то же, после перемещения; на фиг. 3 - то же, с продольной прорезью; на фиг. 4 - то же, после перемещения: на фиг„ 5 - то же, с прорезью по винтовой линии;.на фиг. 6 - то же, после перемещения; на фиг. 7 - вырезка образца из элемента Способ осуществляют следующим образом. ,

От трубчатого изделия отрезают цилиндрический элемент 1, отмечают на его боковой поверхности направление 0-0 оси а -а образца 2, выполняют в элементе 1 прорезь 3 по его длине, при этом прорезь 3 может быть выполнена вдоль продольной оси 5 - Ј элемента 1 (изделие), под углом (f( к ней или по винтовой линии с утлом ( ее наклона. После этого перемещают стенки 4 и 5 прорези Зи одновременно измеряют прямолинейность направления Q -О оси , которая является пространственно - кривой па исходном элементе 1. ПеремещеL cosbi+ H sinfci15

20

25

30

35

лярной стенкам и направлению их перемещения .

После перемещения в направлении О-О вырезают образец 2. При изготовлении многих образцов 2 из- элементов 1, отрезанных от одного изделия, и вырезки образцов 2 под разными углами К появляется возможность выявления анизотропных свойств материала исходного изделия.

В случае выполнения прорези 3 вдоль оси Ј перемещение ее стенок 4 и 5 осуществляют вдоль этой оси с сохранением параллельности ее при развороте стенок, 4 и 5.

При выполнении прорези по винтовой линии, которую необходимо выполнить в случае, когда образец не размещается на элементе изделий малого диаметра, при величинах углов Об наклона направления 0-0 вырезки образцов 2 к продольной оси 8 - S элемента, лежащих в пределах от 0 до ff/2.

О

соблюдают соотношение 1

sin Н costfj-Ь

де L Н

-длина образца 2;ДО

-ширина (толщина, диаметр) образца 2;

угол наклона направления

О-О к п-родольиой оси исход- Т.е.

ного элемента 1;45 на к

DO

пр ос

иие заканчивают при достижении прямолинейности указанного направления 0-0. Далее из полученного распрямленного элемента 1 вырезают образец, осьЯ -Q которого соответствует направлению 0-0.

При перемещении стенок 4 и 5 прорези возможно как параллельное их перемещение, так и перемещение с повоРОТОМ стенок вокруг оси; перпендику

лярной стенкам и направлению их перемещения .

После перемещения в направлении О-О вырезают образец 2. При изготовлении многих образцов 2 из- элементов 1, отрезанных от одного изделия, и вырезки образцов 2 под разными углами К появляется возможность выявления анизотропных свойств материала исходного изделия.

В случае выполнения прорези 3 вдоль оси Ј перемещение ее стенок 4 и 5 осуществляют вдоль этой оси с сохранением параллельности ее при развороте стенок, 4 и 5.

При выполнении прорези по винтовой линии, которую необходимо выполнить в случае, когда образец не размещается на элементе изделий малого диаметра, при величинах углов Об наклона направления 0-0 вырезки образцов 2 к продольной оси 8 - S элемента, лежащих в пределах от 0 до ff/2.

О

соблюдают соотношение 1

ostfj-Ь

- угол наклона прорези 3 к

продольной оси исходного элемента 1; DO - диаметр элемента 1.

прорезь выполняют с углом накло- оси элемента

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения свойств металлических изделий | 1988 |

|

SU1559260A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРУГОВЫХ ОТВЕРСТИЙ И ДЕТАЛЕЙ | 1992 |

|

RU2031761C1 |

| Способ вырезки заготовок на машинах термической резки и устройство для его осуществления | 1990 |

|

SU1784421A1 |

| Способ оценки штампуемости листового металла А.Ю.Аверкиева | 1985 |

|

SU1368073A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2011 |

|

RU2455622C1 |

| Способ определения толщины упрочненного наклепом поверхностного слоя металлических деталей | 1978 |

|

SU741094A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1996 |

|

RU2121666C1 |

| Устройство для охлаждения цилиндрических изделий | 1989 |

|

SU1691405A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКА | 2002 |

|

RU2217313C1 |

| Способ получения отверстий в эластичных материалах | 1989 |

|

SU1685730A1 |

Изобретение относится к испытаниям материалов, а именно к способам изготовления образца для испытания материалов изделия на прочность. Цель изобретения - расширение информатив йости испытаний за счет обеспечения испытания образцов из трубчатых изделий как вдоль продольной оси изделия, так и вдоль оси, расположенной под углом к продольной. От трубчатого изделия отрезают цилиндрический элемент 1, отмечают на его поверхности направление оси а-а образца 2, выполняют в элементе 1 прорезь или параллельно оси Г- S элемента 1 , или под углом к ней, или по винтовой линии После этого перемещают стенки 4 и 5 прорези и одновременно измеряют прямолинейность направления оси dl-Q, которое является пространственной кривой по исходной форме элемента 1. Перемещение заканчивают при достижении прямолинейности направления оси а-а. Из элемента вырезают образец 2 и испытывают его на прочность, 2 з.п.ф-лы, 1 табл., 7 ил. (Л

fJTD0 + L sinV-+ Н costfl r-t „ Q

4 arctg H sintt+L cos обJ±|n

,-п ТГ-/9ip- f

причем О Ј Cf0«i u /2.

При углах об наклона направления 0-0 вырезки образцов 2 к продольной

50 оси f-S элемента 1 по в ,7/2 до Т (включая f/2) ft соблюдают соотношение

cos

fr-«0 + н sin(f-oO + Гь sin(ir-oO + H CosCr-oo 7-,.

LJ cglfe tglfo

Т.е. прорсть выполняют .о углом наip- f

50 оси f-S элемента 1 по величине от ,7/2 до Т (включая f/2) ft/2 Ј соблюдают соотношение

клона к продольной оси элемента

о - L sintf

H sin pi - L cosCk 0Ј ,fr/2.

« H

Элемент деформируют с перемещением краев прорези параллельно продольной оси исходного элемента до достижения прямолинейности отмеченного направления.

Возможно перед деформацией элемента 1 с прорезью 3 осуществлять его нагрев до температуры горячей обработки металлов давлением. В этом случае отрезают элемент 1 длиной не менее LcosO + Hsin №, отмечают на нем направление вырезки образцов 2 и выполняют на элементе прорезь 3. После этого элемент 1 с прорезью 3 нагревают до температуры горячей обработки металлов давлением и деформируют его до достижения прямолинейности отмеченного направления О-О, Затем из элемента 1 в отмеченном направлении вырезают образцы 2 и проводят их испытания.

Пример 1. От трубы из стали ЗОХГСА диаметром 98 мм и с толщиной стенки 10 мм, полученной с применением станов винтовой прокатки, отрезают 18 цилиндпических элементов 1 плиной 120 мм. После этого на поверхности элементов наносят риски, причем на первом элементе 1 ее наносят под углом 10а к продольной оси элемента 1, на втором - под углом 20°, на третьем - под углом 30е и т.д., на восемнадцатом элементе риску наносят по образующей элемента, т.е. под углом 130° (или, что то же самое, пол углом 0°) к его продольной оси $ - о На элементе 1 выполняют

элементе

прорезь 3 под углом 20 к его продольной оси. Участки элемента, прилегающие к прорези, закрепляют в захватах испытательной машины Инстрон и производят деформацию элемента до достижения прямолинейности отмеченного риской направления. При этом направление перемещения стенск 4 и 5 совпадает с продольной осью исходног элемента. Из образовавшейся поверхности на участке, отстоящем от стено 4 и 5 на расстоянии 30 мм, в отмеченном риской направлении О-Q для испытания растяжением вырезают образцы 2 с иачальндй ллияой L) 55 мм и диаметром (dj) 5 мм. Диаметр утол генной части образца (H). t мм (в соответст

. i«n,

1,

A..

5

0

5

ствии с ГОСТ 1497-84). Таким образом, подучают образцы, нырг-занные из трубы под углами от 0 до 180 к ее продольной оси с тагом 10е.

Затем проводят серию испытаний полученных образцов растяжением.

Пример 2, Трубу из стали 45Г2 диаметром 108 мм и со стенкой толпгиной 12 мм получают на станах винтовой прокатки. Длина трубы 4000 мм. От трубы отрезают 18 элементов 1 длиной по 50 мм, приняв при этом длину (L) образца 2 для испытаний на растяжение 44 мм, а начальный диаметр (d&) 4 мм. Диаметр головки образца (Н) 9 мм.

На каждом элементе t риской отмечают направление 0-0 последующей вырезки образцов. На первом элементе оно наклонено к оси трубы на 10е, на на 20°, на третьем - на 30 восемнадцатом - на 180е параллельно продольной

втором ., на т. е.

и т.д (0е),

оси трубы. После этого на элементах t выполняют прорезь 3 по образующей поверхности. Затем участки элемента 1, прилегающие к прорези 3, закрепляют в захватах испытательной машины с обеспечением принудительного поворота стенок 4 и 5 вокруг оси, перпендикулярной продольной оси элемента 1 с прорезью и перпендикулярной самим стенкам 4 и 5. Далее элемент 1 лефор- мируют с разведением стенок 4 и 5 п противоположные направления и их разворотом на угол, равный по величине углу между отмеченным на элементе 1 направлением 0-0 и его продольной S. При этом сохраняют парал- дельность образующей поверхности элемента и направления перемещения стенок 4 и 5. Деформацию прекращают при постижении прямолинейности отмеченного .направления О- О . Затем в отме- ченном направлении 0 - 0 вырезают образцы 2, размеры которых указаны выше. Из каждого элемента вырезают 10 образцов.

Таким образом, получают образцы 2 для испытания растяжением, вырезанные в направлениях, расположенных с шагом 10° в диапазоне углов 0-180° к продольной оси ft- S .

Пример 3. На станах винтовой прокатки получают трубу диаметром (Dfc) 168 мм и со-стенкой толщиной 8 мм, длина трубы 6000 мм. Матеоиал трубы - сталь 50Х. От трубы отрезают 18 цилиндрических элементов 1 длиной 300 мм кажпый. На поверхности элементов 1 нанесением риски отмечают направление 0 0 в котором предстоит вырезать образцы 2 для испытаний: на первом элементе - 10 оси элемента; на

к продольной втором - 20 , на

Гь sin(i+ H cosQi - 1ГРо1 ,л. о ч

q,arct8 L sin П 1 2 3

при IT/2 Ј od IT .

Гн L sintX1 - и .ЦЛ ./- „ 194 q 0 arct8 -H sin&,-L COS06 Jt 1 2« 3

Для направления, отмеченного под углом 80° к продольной оси элемента,

D0 + L sinO + Н cosixl ,. „ 0

q arctgl L cos(V + H sino ° П г

0

/2.

1 /0

наппавлений, отмеченных поп 110, 120, 130, 140, 150, 160, 30 ведут по формуле

cost/, / J+ и п,

расчет угл

tn . „„ - L sinoi + H coi o arctg И cos С

n 1, 2,

0Јlpe /2.

Результаты сведены в таблице.

Под рассчитанными максимально возможными соответствующими угламиСр0 на элементах 1 выполняют прорези 3. Закрепив в захватах машины концевые витки образовавшихся поверхностей, проводят деформацию элементов 1 с разведением стенок 4 и 5 прорези 3 параллельно продольной оси J- о исходного элемента 1 до достижения пря молинейности отмеченных направлений 0-0. После этого вырезают образцы 2 в отмеченных направлениях 0 - 0 и проводят их испытание растяжением.

Формула изобретения

й

63504G8

третьем - 30 и т.д , на восемнадцатом - 180 (0е). Рассчитывают максимально возможный угол (f0наклона прорези 3 по винтовой линии к продольной оси элемента 1 для отмеченных направлений, приняв длину (L) образца 2 для испытаний на растяжение 33мм, начальный диаметр (da) 3 мм, диаметр (Н) утолщенной части на концах 7 мм. Расчет ведут по формулам (задава- I лись , что в / 2 Ц о - ) : при 0 Ј 0(/2

10

угол наклона прорези рассчитывают по формуле

1 /0

ведут по формуле

расчет угла наклона прорези

n 1, 2, 3...

40 5

0

-

и вырезают образец по данному направлению, отличающийся тем, что, с целью расширения информативности за счет обеспечения испытания образцов из трубчатых изделий как вдоль продольной оси изделия, так и вдоль оси, расположенной под углом к продольной, от изделия отрезают цилиндрический элемент, выполняют в нем прорезь по его длине, перемещав ют стенки прорези и одновременно измеряют прямолинейность направления оси а перемещение заканчивают при достижении прямолинейности указанного направления,

ПО ВИНТОВОЙ ЛИНИИ.

Hi, град 10 20 30 40 50 60 70 80 90 100 110 120 130 НО 150 160 110 О (fa, грал 93,5 93,2 92,8 92,4 91,8 91,2 90,5 88,7 90,7 90,1 87.9 Я7.4 86,9 86,6 86,4 86,3 86,3 93,6

Л./

4 5

Фм.г

| Тормозное устройство для железнодорожных вагонеток | 1928 |

|

SU9651A1 |

Авторы

Даты

1991-03-15—Публикация

1988-06-07—Подача