Пример . Порошковый антифрикционный сплав на основе меди получили следующим образом.

Цилиндр из стали Ст 45 диаметром 60 мм и высотой 15 мм укрепили на оси машины трения 2070-СМТ 1. Контртело из меди чистотой 99,9% укрепили на оправке машины трения. Стальному цилиндру сообщили вращательное движение 10 или в условиях отсутствия граничного

трения (пример 5) цель не достигается.

вокруг оси и привели в соприкосновение стальное и медное тела по касательной цилиндра. Зону трения трущихся тел охлаждали дистиллированной водой с обеспечением в зоне трения тем- пературы не выше 100°С. Усилие прижима тел изменяли в пределах 1-10 МПа и скорость скольжения - в пределах 0,5-4 м/с. Порошковый антифрикционный сплав в виде продуктов износа собира- ли на фильтре, высушивали и анализировали на состав с помощью рентгеновского микроанализатора MS-46 (КАМЕКА), фазовый состав исследовали с помощью рентгеновского дифрактометра HZG-4A. Образцы для испытания антифрикционных свойств изготавливались путем холодного динамического прессования при давлении до 20 Кбар. Образцы готовились в виде таблеток 010 мм и толщиной до 3 мм. Испытания проводились на машине трения 2070-СМТ-1.

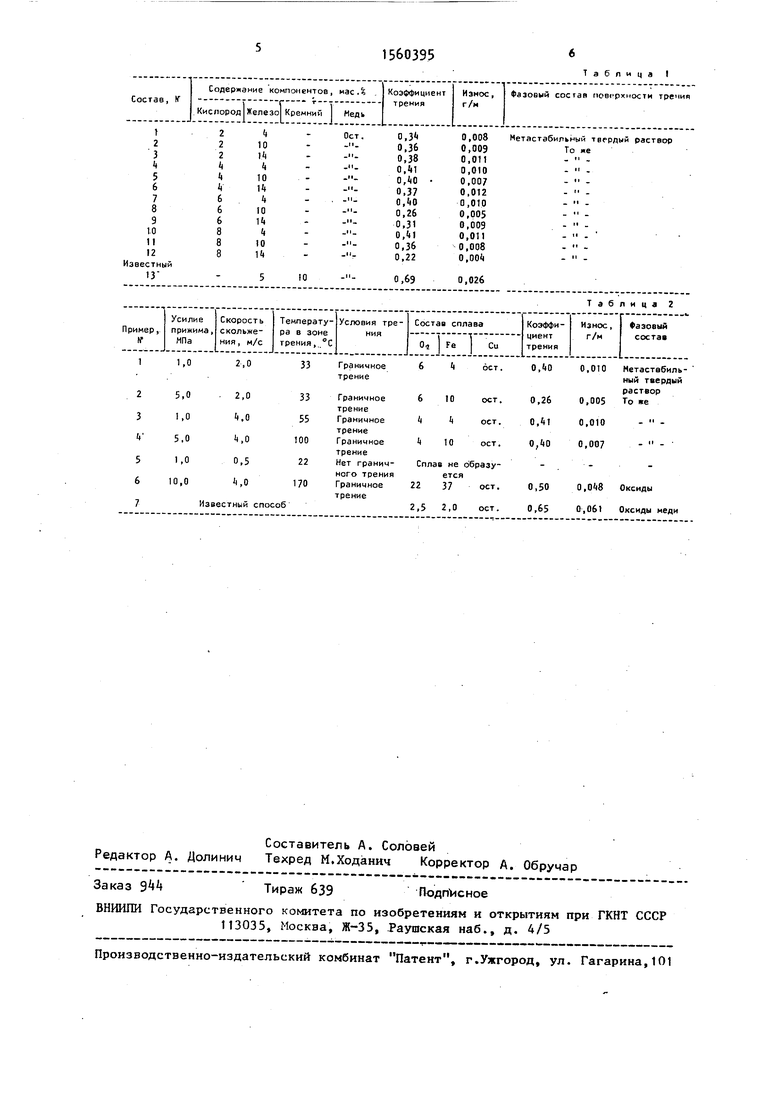

В табл. 1 приведены составы предложенного порошкового антифрикционного сплава и его свойства в сопоставлении со свойствами антифрикционного материала известного состава, а в табл. 2 - примеры получения антифрикционного материала.

Как следует из приведенных в табл. 1 и 2 данных, предложенный порошковый антифрикционный сплав (составы 1-12) и предложенный способ получения порошкового антифрикционного

сплава (примеры I- ) обеспечивают в

сравнении с известным антифрикционным сплавом (состав 13) и известным способом его получения (пример 7) повышение износостойкости и снижение коэффициента трения антифрикционного сплава. При осуществлении способа получения антифрикционного сплава за предлагаемыми параметрами (пример 6)

или в условиях отсутствия граничного

5

трения (пример 5) цель не достигается.

Формула изобретения

1.Порошковый антифрикционный сплав на основе меди, содержащий железо, отличающийся тем, что, с целью повышения износостойкости и снижения коэффициента трения, он дополнительно содержит кислород при следующем соотношении компонентов, мас.%:

Железо4-14

Кислород-2-8

МедьОстальное

2.Способ получения порошков ого антифрикционного сплава на основе меди, включающий приведение в соприкосновение с последующей деформацией зоны контакта двух тел - медного и стального, о т- личающийся тем, что, с целью повышения износостойкости и снижения коэффициента трения, тело из стали используют в виде цилиндра, сообщают ему вращательное движение вокруг оси, а соприкосновение стального и медного тел осуществляют по касательной цилиндра с охлаждением зоны контакта водой до температуры

не выше 100°С, при этом скорость скольжения и усилие прижима медного и стального тел выбирают из условий обеспечения в зоне контакта граничного трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2011 |

|

RU2460816C1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2002 |

|

RU2223341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2438829C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ | 1992 |

|

RU2064519C1 |

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 2017 |

|

RU2651398C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2014 |

|

RU2583976C1 |

| ЖАРОПРОЧНЫЙ И ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2020 |

|

RU2746016C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2530023C2 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2009 |

|

RU2395602C1 |

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

Изобретение относится к порошковой металлургии, в частности к порошковому антифрикционному сплаву на основе меди, используемому в условиях граничного трения в паре со сталью, и способу его получения. Цель изобретения - повышение износостойкости и снижение коэффициента трения антифрикционного сплава. Предложенный порошковый антифрикционный сплав на основе меди, содержащий железо, дополнительно содержит кислород в количестве 2-8 мас.%. В предложенном способе получения порошкового антифрикционного сплава, включающем приведение в соприкосновение с последующей деформацией зоны контакта двух тел, медного и стального, тело из стали используют в виде цилиндра, сообщают ему вращательное движение вокруг оси, а соприкосновение стального и медного тел осуществляют по касательной цилиндра с охлаждением зоны контакта водой до температуры не выше 100°С, при этом скорость скольжения и усилие прижима медного и стального тел выбирают из условий обеспечения в зоне контакта граничного трения. Износостойкость порошкового сплава повышается в 2-3 раза, а коэффициент трения снижается в 2-3 раза. 2 с.п. ф-лы, 2 табл.

| Авторское свидетельство ЧССР К 238725, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Джонс В.Д | |||

| Производство металлических порошков | |||

| М.: Мир, 1964, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

Авторы

Даты

1990-04-30—Публикация

1987-09-29—Подача