т друга на расстояние не менее 1 + d, 2).

После пропитки жидкостью форму амораживают, затем стержни нагреват до тех пер, пока участки стержней, аходящиеся в замороженной форме, не агреваются д© температуры Т Тэ + (0,1 - 0,i)(Tt - Т3), где Тэ - темература замерзания жидкости, Тк - емпература кипения жидкости, после его стержни удаляют из формы.

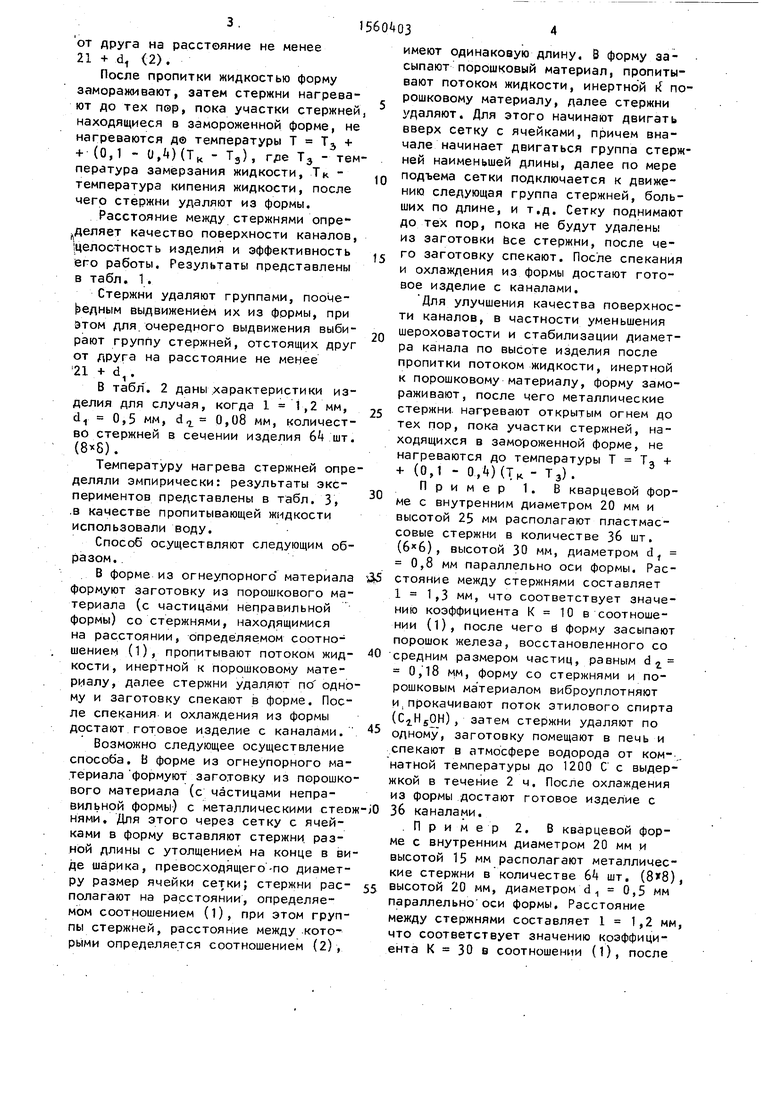

Расстояние между стержнями опрееляет качество поверхности каналов, елостность изделия и эффективность го работы. Результаты представлены табл. 1.

Стержни удаляют группами, поочеедным выдвижением их из формы, при том для очередного выдвижения выбиают группу стержней, отстоящих друг т друга на расстояние не менее 1 + d,.

В табл. 2 даны характеристики изелия для случая, когда 1 1,2 мм, d1 0,5 мм, da 0,08 мм, количество стержней в сечении изделия 6 шт. ().

Температуру нагрева стержней определяли эмпирически: результаты экспериментов представлены в табл. 3, в качестве пропитывающей жидкости использовали воду.

Способ осуществляют следующим образом.

В форме из огнеупорного материала формуют заготовку из порошкового материала (с частицами неправильной формы) со стержнями, находящимися на расстоянии, определяемом соотношением (1), пропитывают потоком жидкости, инертной к порошковому материалу, далее стержни удаляют по одному и заготовку спекают в форме. После спекания и охлаждения из формы достают готовое изделие с каналами. Возможно следующее осуществление способа. В форме из огнеупорного материала формуют заготовку из порошкового материала (с частицами непра10

15

20

25

30

О5

40

45

вильной формы) с металлическими стеож- 0 36 каналами.

имеют одинако сыпают порошк вают потоком рошковому мат удаляют. Для вверх сетку с чале начинает ней наименьше подъема сетки нию следующая ших по длине, до тех пор, п из заготовки го заготовку и охлаждения вое изделие с

Для улучше ти каналов, в шероховатости ра канала по пропитки пото к порошковому раживают, пос стержни нагре тех пор, пока ходящихся в з нагреваются д + (0,1 - 0,)

Приме ме с внутренн высотой 25 мм совые стержни (6Х6) , высото 0,8 мм пара стояние между 1 1,3 мм, ч нию коэффицие нии (1), посл порошок желез средним разме 0,18 мм, фо рошковым мате и прокачивают (СгН5ОН), зат одному, загот спекают в атм натной темпер жкой в течени из формы дост

нями. Для этого через сетку с ячейками в форму вставляют стержни разной длины с утолщением на конце в виде шарика, превосходящего-по диаметру размер ячейки сетки; стержни располагают на расстоянии, определяемом соотношением (1), при этом группы стержней, расстояние между которыми определяется соотношением (2),

Приме ме с внутренн высотой 15 мм кие стержни в 55 высотой 20 мм параллельно о между стержня что соответст ента К 30 в

0

5

0

5

0

5

0

5

имеют одинаковую длину, В форму засыпают порошковый материал, пропитывают потоком жидкости, инертной tf порошковому материалу, далее стержни удаляют. Для этого начинают двигать вверх сетку с ячейками, причем вначале начинает двигаться группа стержней наименьшей длины, далее по мере подъема сетки подключается к движению следующая группа стержней, больших по длине, и т.д. Сетку поднимают до тех пор, пока не будут удалены из заготовки Все стержни, после чего заготовку спекают. После спекания и охлаждения из формы достают готовое изделие с каналами.

Для улучшения качества поверхности каналов, в частности уменьшения шероховатости и стабилизации диаметра канала по высоте изделия после пропитки потоком жидкости, инертной к порошковому материалу, форму замораживают, после чего металлические стержни нагревают открытым огнем до тех пор, пока участки стержней, находящихся в замороженной форме, не нагреваются до температуры Т Тэ + + (0,1 - 0,)(Тк - Т3).

Пример 1. В кварцевой форме с внутренним диаметром 20 мм и высотой 25 мм располагают пластмассовые стержни в количестве 36 шт. (6Х6) , высотой 30 мм, диаметром df 0,8 мм параллельно оси формы. Расстояние между стержнями составляет 1 1,3 мм, что соответствует значению коэффициента К 10 в соотношении (1), после чего и форму засыпают порошок железа, восстановленного со средним размером частиц, равным d 0,18 мм, форму со стержнями и порошковым материалом виброуплотняют и прокачивают поток этилового спирта (СгН5ОН), затем стержни удаляют по одному, заготовку помещают в печь и спекают в атмосфере водорода от комнатной температуры до 1200 С с выдержкой в течение 2 ч. После охлаждения из формы достают готовое изделие с

Пример 2. В кварцевой форме с внутренним диаметром 20 мм и высотой 15 мм располагают металлические стержни в количестве (k шт. (), высотой 20 мм, диаметром dл 0,5 мм параллельно оси формы. Расстояние между стержнями составляет 1 1,2 мм, что соответствует значению коэффициента К 30 в соотношении (1), после

51

чего в форму засыпают порошок восстановленного железа со средним размером частицы (Ц 0,08 мм, форму со стержнями и порошковым материалом вибро- уплотняют и прокачивают поток дистиллированной воды, затем стержни удаляют по одному, заготовку помещают в печь и спекают в атмосфере водорода от комнатной температуры др 1180°С с выдержкой в течение 2 ч. После охлаждения из формы достают готовое изделие с 6k каналами.

Пример 3. На кварцевую форму с внутренним диаметром 20 мм и высотой 10 мм накладывают металлическую сетку с размером ячейки на просвет 0,5 мм, через сетку параллельно оси формы через одну ячейку вставляют металлические стержни в количестве 121 шт. (11х11) диаметром d 0,5 мм. Расстояние между стержнями составляет 1 0,85 мм, что соответствует значению коэффициента К 60 в соотношении (1). Стержни были четырех типоразмеров по длине (12, 17, 22, 27 мм) с утолщением на.конце в виде шарика диаметром 1 мм, расстояние между стержнями одного типоразмера 21 + d1} т.е. 2,05 мм. Затем в форму засыпают порошок электролитического никеля со средним размером частиц порошка d i 0,0 мм, форму со стержнями виброуплотняют и прокачивают поток дистиллированной воды, а стержни удаляют путем подъема металлической сетки. Когда сетка доходит до шариковых утолщений стержней высотой 12 мм, эта группа начинает двигаться вместе с сеткой, затем начинают двигаться стержни высотой 17 мм и т.д., т.е. моменты начала движения соседних стержней разнесены во времени. Сетку поднимают до тех пор, пока не будут извлечены из заготовки все стержни. После этого заготовку помещают в печь и спекают в атмосфере водорода от комнатной температуры до 1000°С с выдержкрй в течение 1 ч. После охлаждения из формы достают готовое изделие с каналами в количестве 121 шт.

Пример k. На кварцевую форму с внутренним диаметром 20 мм и высотой 15 мм накладывают металлическую сетку с размером ячейки на просвет ,0,70 мм, через сетку параллельно, оси формы вставляют металлические-L стержни в количестве 6k шт. () . диаметром d., 0,5 мм. Расстояние

60 4036

между стержнями 1 1,2 мм, что COOTW ветствует значению коэффициента К 30 в соотношении (1). Стержни были девяти типоразмеров по длине (18, 21, 2k, 27, 30, 33, 36, 39, k2 мм), с утолщением на конце в виде шарика диаметром 0,90 мм, расстояние между стержнями одного типоразмера ,6 мм. Ю Затем в форму Засыпают порошок восстановленного железа со средним размером частиц порошка d2 0,08 мм. Форму со стержнями виброуплотняют и прокачивают поток дистиллированной в 15 воды, после чего заготовку замораживают при -10°С, затем выступающие ,онцы стержней нагревают открытым огнем в течение 20 с, при этом участки стержней, находящиеся в заморожен- 20 ной форме, нагревают до 10°С. Пограничный слой льда плавится, и стержни удаляют группами следующим образом: металлическую сетку поднимают, когда сетка доходит до шариковых 25 утолщений стержней высотой 18 мм,

эта группа начинает двигаться вмес- . те с сеткой, затем к движению вверх подключаются стержни высотой 21 мм и т.д., таким образом-разнесены во Зо времени моменты придания движения соседним стержням. Сетку поднимают до тех пор, пока не будут извлечены из заготовки все стержни. После этого заготовку спекают в атмосфере водоро- да от комнатной температуры до 1180°С с выдержкой 2 ч. После охлаждения из формы достают готовое изделие с каналами в количестве 6k шт.

В изделии, изготовленном по примеру k, шероховатость поверхности канала составляет мкм, по примеру 2 - 50-60 мкм, по известному способу - 100-200 мкм. Таким образом, качество поверхности каналов улучшилось.

Исследования полученных изделий показали, что состав поверхности каналов соответствует исходному порошковому материалу, поверхность канала бездефектна - отсутствуют бляшки, размер и форма каналов на -торцовых поверхностях изделия соответствуют размеру и форме каналов в среднем , сечении изделия.

5 Формула изобретения

1. Способ изготовления изделий с каналами, включающий формование заготовки из порошкового материала со

40

45

0

стержнями в форме и спекание, о т- личающийся тем, что, с целью улучшения качества поверхности каналов и устранения затирания каналов на торцовых поверхностях изделия1, стержни в заготовке располагают на расстоянии 1, равном 1 K d1-djf , где К - эмпирический коэффициент, 10;60 1/мм;

d1 - диаметр стержня, мм;

dt - средний диаметр частицы порошкового материала, мм; после формования заготовку пропитывают жидкостью, инертной к порошковому

материалу, а перед спеканием стержни удаляют.

2, Способ по п. 1, отличающийся тем, что стержни удаляют группами, отстоящими одна от другой

на расстояние не менее 21 + dt, поочередным их выдвижением.

3. Способ по пп. 1 и 2, отличающийся тем, что после пропитки заготовку замораживают, затем стержни нагревают до температуры Т Т3 + (0,1 - 0,)(Tk - T3), где

и

тк температуры замерзания и

15

кипения жидкости соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных пористых изделий | 1986 |

|

SU1340903A1 |

| Способ изготовления пористых фильтров с каналами | 1987 |

|

SU1597250A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ МАТРИЦЫ СО СКВОЗНЫМИ КАНАЛАМИ | 1991 |

|

RU2030368C1 |

| Способ аддитивного производства металлических, керамических или композитных изделий | 2022 |

|

RU2802607C1 |

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

| РАССЕИВАЮЩИЙ МАТЕРИАЛ ИЗ СИНТЕЗИРОВАННОГО КВАРЦЕВОГО СТЕКЛА И СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ, ПОЛНОСТЬЮ ИЛИ ЧАСТИЧНО СОСТОЯЩЕГО ИЗ НЕГО | 2017 |

|

RU2720729C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТИТАНА | 2009 |

|

RU2407817C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА | 2008 |

|

RU2408741C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОЙ ПОРОШКОВОЙ ЗАГОТОВКИ | 2003 |

|

RU2304036C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2288073C2 |

Изобретение относится к порошковой металлургии и может быть использовано для производства фильтров. Цель изобретения - улучшение качества поверхности каналов, устранение затирания каналов на торцевых поверхностях изделия. В форме из огнеупорного материала формуют заготовку из порошкового материала (с частицами неправильной формы) со стержнями, находящимися на расстоянии, определяемом соотношением L=K.D1.D2, где K - эмпирический коэффициент, 1/мм

D1 - диаметр стержня, мм

D2 - средний диаметр частицы порошкового материала, мм, пропитывают потоком жидкости, инертной к порошковому материалу, далее стержни удаляют группами поочередным выдвижением из формы, при этом для очередного выдвижения выбирают группу стержней, отстоящих друг от друга на расстоянии не менее 2L+D1. Заготовку спекают, после спекают, после спекания и охлаждения из формы достают готовое изделие с каналами. Способ возможно осуществлять следующим образом. После описанных операций форму замораживают, после чего стержни нагревают и удаляют, а заготовку спекают в форме. После спекания и охлаждения из формы достают готовое изделие с каналами. 4 табл.

Таблица 1 Значение коэффициента К, 1/ммКачественные характеристики изделия

10Изделие сохраняет целостность, поверх .ность каналов удовлетворительная

60То же

Таблица 2

Качественные характеристики изделия

.

2,9 21 + d1Изделие сохраняет целостность, поверхность

каналов удовлетворительная 4,6 31 + 2d,To же

Таблица 3 Температура нагрева стержнейКачественные характеристики изделия

10еС Т3 + 0,1 (Тк - Т3)Жидкость размораживается, стержни легко

удаляются; поверхность каналов удовлетворительная.

40° С Т3 + О,А (Тк- Т5)То же

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-30—Публикация

1988-04-14—Подача