ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к режущим инструментам, имеющим внутренние каналы для охлаждающей жидкости и в особенности к режущим инструментам или сменным рабочим частям для режущих инструментов, выполненным путем прессования и спекания карбидных порошков.

УРОВЕНЬ ТЕХНИКИ

Во многих операциях металлообработки, связанных с образованием стружки, необходимо подвести охлаждающую жидкость прямо к рабочей кромке. Охлаждающая жидкость предназначена не только для охлаждения, но также для облегчения отвода стружки. Наиболее простыми и легкими в изготовлении являются каналы для охлаждающей жидкости, расположенные по оси. Они могут быть выполнены посредством обычного сверления центрального отверстия или двух параллельных оси отверстий в инструменте. В сверлах используют также винтовые каналы. В сверлах со сменными режущими пластинами, расположенными на различных расстояниях в радиальном направлении от оси вращения, необходимо направлять выходные отверстия к режущим пластинам. В патенте США №5676499 описан процесс, в котором прямые отверстия сверлятся на различных радиальных расстояниях в цилиндрической заготовке. Средняя часть заготовки затем нагревается и закручивается, в результате чего образуются спиральные каналы. В конце процесса выходные каналы сверлятся под углом к оси сверла, в результате чего образуются выходные отверстия, расположенные на различных расстояниях в радиальном направлении от оси вблизи от режущих пластин.

Другой способ получения сложной формы каналов для охлаждающей жидкости состоит в выполнении стержня в прессовке перед спеканием из меди или воска. Стержень может быть любой требуемой формы. В процессе спекания стержень уходит посредством впитывания в поры прессовки, оставляя полость, конфигурация которой соответствует форме стержня.

Все известные способы представляют собой многостадийные процессы, которые дороги и требуют значительного времени.

Следовательно, задачей настоящего изобретения является создание способа изготовления режущих инструментов с каналами для охлаждающей жидкости путем прессования и спекания карбидных порошков, в котором были бы преодолены вышеупомянутые недостатки.

Задачей настоящего изобретения является также создание режущего инструмента, который изготавливается указанным способом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением способ изготовления в пресс-форме прессованной порошковой заготовки, имеющей отверстие, по крайней мере одну выемку и по крайней мере один проход, соединяющий упомянутое отверстие с упомянутой по крайней мере одной выемкой, включает:

использование верхнего пуансона, имеющего передний конец с по крайней мере одним первым выступающим элементом;

использование нижнего пуансона, имеющего передний конец и по крайней мере один второй выступающий элемент;

установку верхнего и нижнего пуансонов в матрице, при этом передний конец верхнего пуансона обращен к переднему концу нижнего пуансона, а металлический порошок расположен между ними;

прессование металлического порошка путем сдавливания верхнего и нижнего пуансонов в направлении друг к другу до тех пор, пока по крайней мере один первый выступающий элемент войдет в контакт с по крайней мере одним вторым выступающим элементом по крайней мере на одном участке, причем отверстие образовано пространством, занимаемым по крайней мере одним вторым выступающим элементом между верхним и нижним пуансонами и по крайней мере один проход образован на по крайней мере одном участке контакта;

удаление верхнего пуансона и выталкивание прессованной порошковой заготовки из матрицы.

В соответствии с предпочтительным вариантом металлический порошок включает карбиды и связку.

Как правило, в качестве карбида используют карбид вольфрама, а в качестве связки - кобальт.

Если необходимо, способ дополнительно включает спекание прессованной порошковой заготовки.

В соответствии со специфическим применением второй выступающий элемент выполнен цилиндрическим в форме стержня.

Кроме того, если необходимо, способ дополнительно включает шлифование спеченной прессованной порошковой заготовки.

Предпочтительно шлифованием образуют режущие кромки на режущей части спеченной прессованной порошковой заготовки.

Если необходимо, шлифованием выполняют наружную резьбу на установочной части спеченной прессованной порошковой заготовки.

Настоящее изобретение относится также к рабочей части металлорежущего инструмента, включающей прессованную порошковую заготовку, изготовленную в соответствии с изложенным выше способом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания изобретение будет описано, но только в качестве примера, с отсылками к приложенным чертежам, на которых:

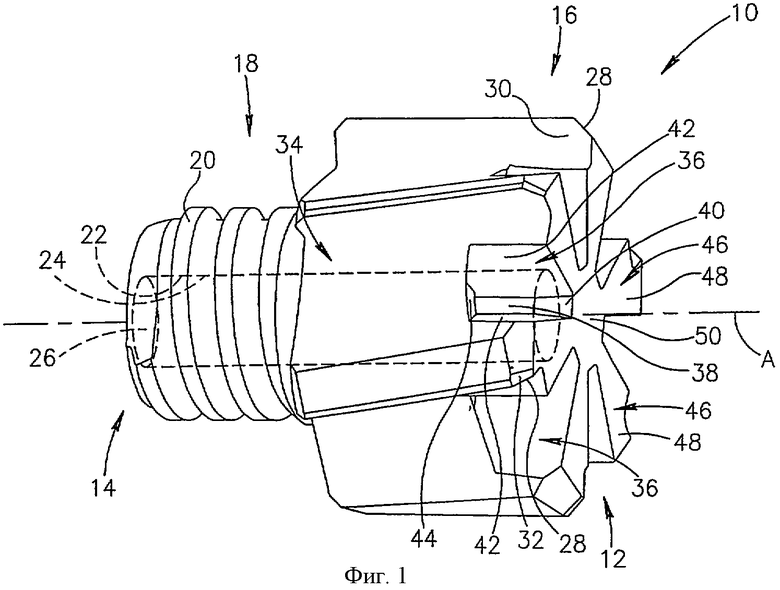

на фиг.1 показан вид в перспективе на рабочую часть металлорежущего инструмента, изготовленную из прессованной порошковой заготовки в соответствии с настоящим изобретением;

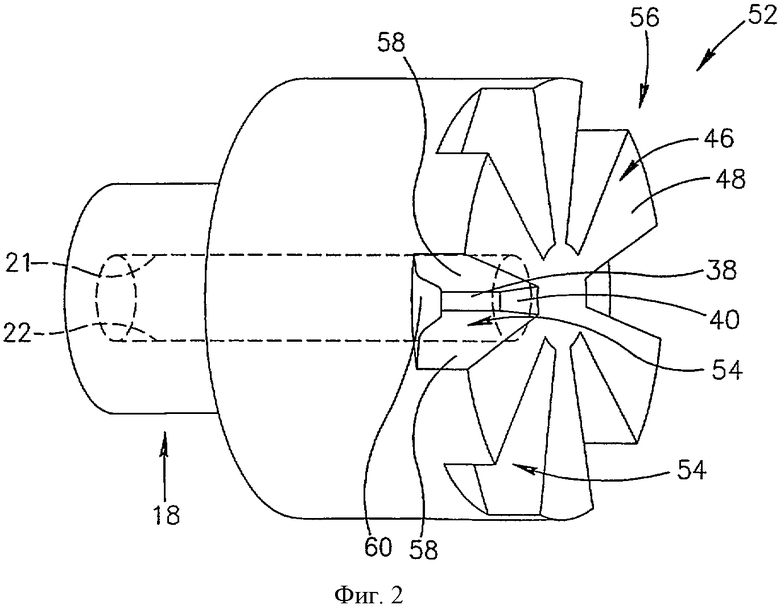

на фиг.2 показан вид в перспективе на прессованную порошковую заготовку, изготовленную в пресс-форме в соответствии с настоящим изобретением;

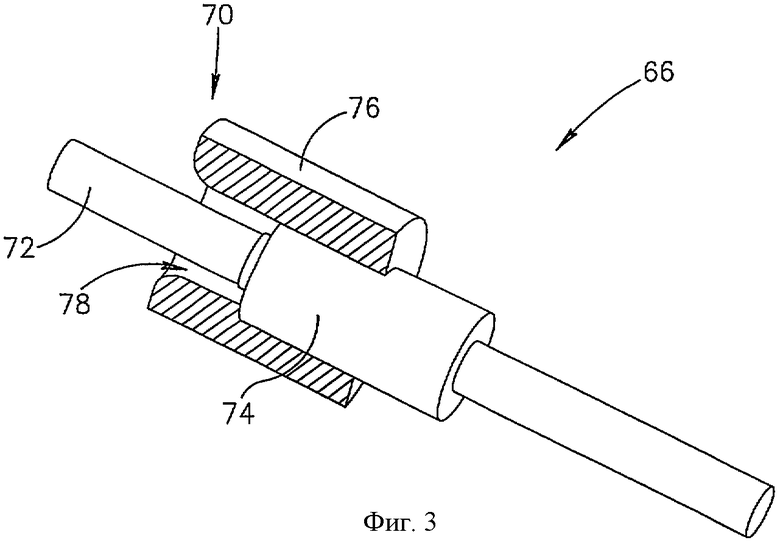

на фиг.3 показан вид в перспективе сбоку с частичным разрезом нижнего пуансона в соответствии с настоящим изобретением;

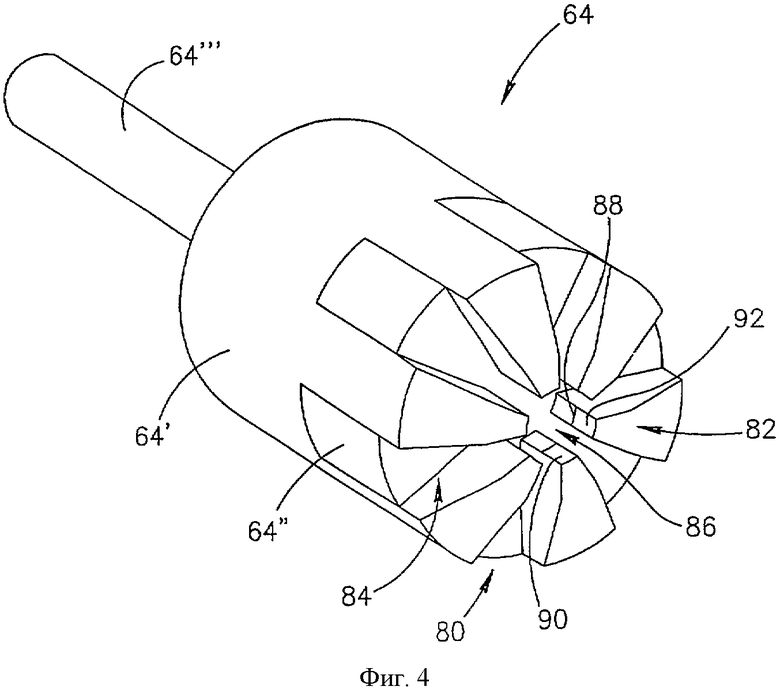

на фиг.4 показан вид в перспективе верхнего пуансона в соответствии с настоящим изобретением;

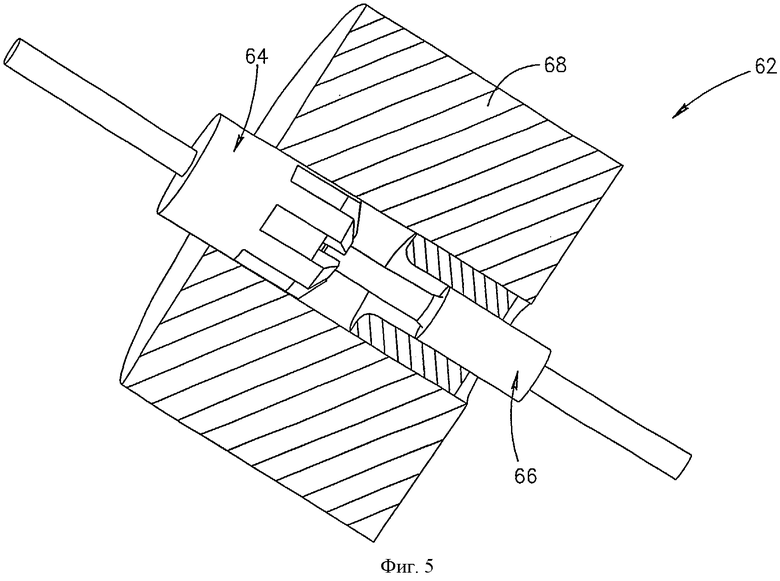

на фиг.5 показан вид сбоку с частичным разрезом на пресс-форму в соответствии с настоящим изобретением.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Рассмотрим вначале фиг.1, показывающую рабочую часть 10 металлорежущего инструмента. Как правило, режущий инструмент включает хвостовик (не показан), на котором закрепляется рабочая часть 10, имеющая передний 12 и задний 14 концы и проходящую через нее продольную ось А. Рабочая часть 10 имеет режущую часть 16, образованную заодно с установочной частью 18. Установочная часть 18 выполнена с наружной резьбой 20. Расположенное по оси отверстие 22, ограниченное поверхностью 24, проходит от своего глухого конца вблизи переднего конца 12 к заднему концу 14 и выходит на него концом 26. Режущая часть 16 имеет шесть режущих кромок 28. Каждая режущая кромка 28 образована на пересечении передней поверхности 30 и задней поверхности 32. Вблизи каждой передней поверхности выполнена стружечная канавка 34. Вблизи переднего конца 12 рабочей части 10 взаимосвязанно с каждой стружечной канавкой 34 расположена клиновидная выемка 36, открывающаяся наружу в стружечную канавку 34 и внутрь в передний конец 12. Внутренняя радиальная часть каждой выемки 36 выполнена в виде прохода 38, расположенного вблизи переднего конца 12, но смещенного относительно него назад. Каждый проход 38 соединяет выемку 36 режущей части с отверстием 22 и геометрически совпадает с поверхностью 24 отверстия. Отверстие 22 образует канал для охлаждающей жидкости, и, следовательно, охлаждающая жидкость, входящая в отверстие 22 через его конец 26, пройдет в осевом направлении по отверстию 22 и выйдет из него через проходы 38. Следовательно, проходы 38 образуют выходные отверстия из канала, образованного отверстием 22, для распределения охлаждающей жидкости в непосредственной близости от режущих кромок 28.

Каждая клиновидная выемка 36 рабочей части ограничена внутренней стенкой 40, двумя боковыми стенками 42 и задней стенкой 44. Внутренняя стенка 40 проходит от прохода 38 к переднему концу 12 рабочей части 10 и сливается с проходом 38. Задняя стенка 44 расположена между двумя боковыми стенками 42 радиально наружу от прохода 38. Боковые стенки 42 расположены вдоль оси от нижней стенки 44 к переднему концу рабочей части 10 и радиально наружу от прохода 38 и внутренней стенки 40. Шесть клиновидных выемок 36 рабочей части разделяют ее передний конец 12, образуя симметричную структуру с шестью клиновидными выступами 46 рабочей части, между каждой парой которых расположена клиновидная выемка 36 рабочей части. Каждый выступ 46 рабочей части имеет фронтальную поверхность 48, совпадающую с ее передним концом 12. Поскольку для каждой выемки рабочей части проход 38 геометрически совпадает с поверхностью 24 отверстия и поскольку внутренняя стенка 40 проходит от прохода 38 к переднему концу рабочей части 10 и сливается с проходом 38, то круговой участок 50 образуется в центре переднего конца 12 рабочей части. Круговой участок 50 имеет диаметр, равный диаметру отверстия 22.

В соответствии с настоящим изобретением рабочая часть 10 выполнена в виде единого целого из прессованной порошковой заготовки 52 путем прессования и спекания металлического порошка. Рассмотрим фиг.2, показывающую прессованную порошковую заготовку 52, полученную путем прессования и спекания карбида и связки. Как правило, в качестве карбида выбирают карбид вольфрама, а в качестве связки - кобальт. Рабочая часть 10 получена из прессованной порошковой заготовки 52 путем соответствующего ее шлифования для образования стружечных канавок 34, режущих кромок 28 и соответствующей геометрии режущей части 16 и резьбы 20 установочной части 18.

Прессованная порошковая заготовка 52 выполнена на ее переднем конце с увеличенными выемками 54 по отношению к размеру выемок 36 рабочей части. Каждая увеличенная выемка 54 ограничена внутренней стенкой 40 и проходом 38, идентичными этим элементам выемки 36 рабочей части, и увеличенными боковыми стенками 58 и увеличенной задней стенкой 60, сходными с боковыми и задней стенками 42, 44 выемки 36 рабочей части, единственное отличие состоит в том, что увеличенные боковые и задняя стенки 58, 60 проходят радиально дальше, чем боковые и задняя стенки 42, 44 выемки 36 рабочей части. Каждый проход 38 соединяет соответствующую увеличенную выемку 54 и отверстие 22. При сравнении фиг.1 и 2 становится ясно, что вследствие вышлифовки стружечных канавок 34 радиально наружная часть выемки 54 будет удалена, посредством чего получаются выемки 36 рабочей части.

Рассмотрим фиг.3-5. Пресс-форма 62 включает верхний пуансон 64 и нижний пуансон 66, размещенные в матрице 68. Нижний пуансон 66 имеет передний конец 70, включающий центральный цилиндрический стержень 72, выступающий из цилиндрической утолщенной части 74, соосные с цилиндрической втулкой 76. Цилиндрическая втулка 76 окружает и контактирует с цилиндрической утолщенной частью 74 и перекрывает нижнюю часть стержня 72. Участок перекрытия 78 между цилиндрической втулкой 76 и стержнем 72 определяет геометрию установочной части 18 перед шлифованием. Верхний пуансон 64 имеет передний конец 80 с шестью клиновидными выступами 82, разделенными выемками 84. Выступы верхнего пуансона 82 и стержень 72 образуют соответственно первый и второй выступающие элементы. Геометрия переднего конца 80 верхнего пуансона 64 является негативом геометрии переднего конца 56 прессованной порошковой заготовки 52. Следовательно, при прессовании металлического порошка между верхним и нижним пуансонами выступы 82 верхнего пуансона образуют в прессованной порошковой заготовке 52 увеличенные выемки 54, выемки 84 верхнего пуансона образуют в прессованной порошковой заготовке 52 клиновидные выступы 46 рабочей части. Центральная круговая выемка 86 на верхнем пуансоне вместе со стержнем 72 образуют круговой участок 50 в центре переднего конца 12 прессованной порошковой заготовки 52. Как показано на фиг.5, стержень 72 в процессе прессования порошка находится в центральной выемке 86 верхнего пуансона. Диаметр стержня 72 только слегка меньше, чем диаметр центральной круговой выемки 86, в основном меньше на 0,01 мм и предпочтительно меньше на 0,005 мм. Это гарантирует, с одной стороны, что стержень 72 может войти в центральную круговую выемку 86, и с другой стороны, что выступы 82 верхнего пуансона будут контактировать со стержнем 72. На фиг.4 линия 88 проведена на внутренней поверхности 90 выступов 82 верхнего пуансона, чтобы отметить глубину проникновения стержня 72 в центральную круговую выемку 86. Если обозначить глубину проникновения как h и общую глубину центральной выемки 86 как Н, тогда осевая высота прохода 38 будет h, а толщина по оси кругового участка 50 в центре переднего конца прессованной порошковой заготовки 52 будет Н-h. Участок контакта 92 между стержнем 72 и внутренней поверхностью 90 соответствующего выступа 82 верхнего пуансона является участком между линией 88 и передним концом 80 верхнего пуансона 64. Участки контакта 92 определяют и создают проходы 38, а пространство, занимаемое стержнем 72, между верхним и нижним пуансонами 64, 66 определяет и создает отверстие 22. Понятно, что одна или обе из контактирующих поверхностей могут быть вогнутыми на участке контакта. В этом случае, несмотря на то, что участок контакта будет ограничен замкнутой линией, он будет определять проход.

Был описан простой способ изготовления режущей части 10 для режущего инструмента. Способ включает использование нижнего пуансона 66, содержащего стержень 72, образующий отверстие (канал для прохода охлаждающей жидкости) 22. Характерный проход (выходное отверстие из канала для охлаждающей жидкости) 38 образуется путем выполнения процесса прессования таким образом, что когда металлический порошок уплотняется, участок контакта образуется между стержнем 72 и верхним пуансоном 60. Этот участок контакта будет проходом 38. Другими словами, рабочая часть 10 режущего инструмента может быть выполнена с каналом 22 для охлаждающей жидкости с выходными отверстиями 38 путем прессования металлического порошка без использования каких-либо вспомогательных средств.

Следует отметить, что верхний пуансон 64 имеет первый элемент 64' и второй элемент 64". Второй элемент 64" верхнего пуансона присоединен к выталкивающему стержню 64'", который может свободно двигаться через центральный участок первого элемента 64' верхнего пуансона. Это выполнено для удобства удаления прессуемого порошка, который случайно остается в выемках 84 верхнего пуансона.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что различные изменения и модификации могут быть выполнены без отхода от существа и объема изобретения, изложенных в приведенной ниже формуле изобретения.

Изобретение относится к порошковой металлургии, в частности к способам изготовления режущих инструментов из карбидных порошков, имеющих внутренние каналы для охлаждающей жидкости. Способ изготовления порошковой заготовки для металлорежущего инструмента, имеющей отверстие, по крайней мере одну выемку и по крайней мере один проход, соединяющий упомянутое отверстие с по крайней мере одной выемкой, включает установку в матрице верхнего пуансона, имеющего передний конец с по крайней мере одним первым выступающим элементом, нижнего пуансона, имеющего передний конец и по крайней мере один второй выступающий элемент, и засыпку между ними металлического порошка. Прессование осуществляют путем перемещения верхнего и нижнего пуансонов в направлении друг к другу до тех пор, пока по крайней мере один первый выступающий элемент войдет в контакт с по крайней мере одним вторым выступающим элементом по крайней мере на одном участке. Отверстие образуется пространством, занимаемым по крайней мере одним вторым выступающим элементом между верхним и нижним пуансонами, и по крайней мере один проход образуется на по крайней мере одном участке контура. Техническим результатом является уменьшение времени технологического процесса. 2 н. и 7 з.п. ф-лы, 5 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СО СКВОЗНЫМ ОТВЕРСТИЕМ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 1995 |

|

RU2100145C1 |

| Сборный режущий инструмент | 1978 |

|

SU776796A1 |

| Способ изготовления спеченных изделий с пространственным расположением внутреннего канала | 1980 |

|

SU977112A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК РЕЖУЩИХ ПЛАСТИН | 1996 |

|

RU2151669C1 |

| ТРЕХКОМПОНЕНТНЫЙ ХЕМОТРОННЫЙ ДАТЧИК УГЛОВЫХ УСКОРЕНИЙВСЕСОЮЗНАЯПАШТйЗ-ТЕХйННЕСНа:Б^^БЛИОТЕКД | 0 |

|

SU352224A1 |

| US 3037264 A, 05.06.1962. | |||

Авторы

Даты

2007-08-10—Публикация

2003-05-20—Подача