Изобретение относится к металлургии, в частности к разработке сос;- тавов чугуна для отливок - блок-картера.

Цель изобретения - стабилизация твердости в отливках с сечением 8 - 60 мм, уменьшение поверхностного отбела и снижение себестоимости чугуна.

Выбор граничных пределов в чугуне предлагаемого состава обусловлен следующим.

Углерод и кремний при содержании в сплаве 3,1 - 3,5 и 1,6 - 2,1%- соответственно обеспечивают требуемый уровень механических и технологических свойств чугуна.

Нижние пределы содержания указанных элементов 3,1 и 1,6% обусловлены необходимостью исключения поверхностного отбела на поверхностях, сопряженных с заливами металла. При этом усиливается неоднородность структуры в различных сечениях отливки. Превышение верхнего предела содержания углерода и кремния при- воДит к ухудшению формы и распределению графита и, как следствие,дк ухудшению демпфирующей способности чугуна.

Марганец при концентрации ниже нижнего предела (0,8%) не оказывает заметного влияния на упрочнение ме- .таллической основы сплава. Наличие

о

СЈ ОЭ Јъ 1 Q

данного элемента в чугуне выше верхнего предела (1,2%) повышает ,твердость в тонкостенных частях отливок, и кроме того, экономически нецелесообразно.

Нижние пределы содержания хрома 0,2%), ванадия (0,07%), титана (0,03%) обусловлены получением требуемой твердости и релаксационной твердости в корпусных отливках при наличии в сплаве хрома, ванадия и титана выше верхних пределов 0,4, 0,15 и 0,1% соответственно. Значительно увеличивается неоднородность структуры в разностенных сечениях отливки. Кроме того, возрастает поверхностный отбел на сопрягаемых с заливами поверхностях, приводящий к резкому ухудшению обрабатываемости чугуна.

Нижние пределы содержания меди (0,2%) и никеля (0,05%) выбраны исходя из получения брлее плотной и однородной по твердости структуры сплава в сечениях 8-60 мм при минимальной степени легирования. При добавках в чугуь указанных элементов, соответственно более 0,4 и 0,09% прирост твердости незначителен и, кроме того, происходит удорожание сплава.

Пределы содержания бария (0,005 - 0,02%) и стронция (0,005 - 0,01%) обеспечивают за счет эффективного графитизирующего модифицирования стабильное получение чугуна без поверхностного отбела в отливках. Нижние пределы содержания указанных элементов обусловлены получением в структуре среднепластинчатого неориентированного графита, обеспечивающего минимальный уровень остаточных напряжений, хорошую демпфирующую способность и удовлетворительную обрабатываемость чугуна.

В качесте примеси предлагаемый чугун-содержит ,фосфор до 0,15% и серу до 0,НЗ%.

Добавки в сплав указанных элементов выше верхних пределов не обеспечивают . требуемый эффект модифицирования, а также экономически нецелесообразны.

В индукционной печи с кислой футеровкой выплавляют предлагаемый состав чугуна с различным уровнем содержания компонентов. Для сравнительных испытаний использован известный чугун, содержащий ингредиенты на

среднем уровне. В качестве шихтовых материалов используют литейный чугун ЛЗ, стальной лом, ферросплавы крем- ния, марганца, ванадия, титана, хрома, катодную медь и гранулированный никель. В качестве носителей бария и стронция используется лигатура на железнокремниевой основе с активными

добавками бария (до 5%) и стронция (до 3%).

Шихту загружают в печь, расплавляют и затем вводят ферросплавы, обеспечивающие, в учетом степени их

j усвоения, требуемый уровень легирования марганцем, кремнием, хромом, никелем, медью, ванадием и титаном. Чугун перед разливкой модифицируют лигатурой с активными добавками бария

0

0

и стронция в требуемых для достижения эффекта количествах. Для сравнительных испытаний заливают ступенчатую пробу с толщиной стенки 8 - 60 мм и специальными заливами для

5 Формирования отбеленного слоя и образцы для оценки обрабатываемости сплава. Испытания на обрабатываемость проводят методом фрезерования ступенчатой пробы при глубине среза 1,5 мм, подаче 0,2 мм/об. Показателем обрабатываемости служит уровень целесообразности скоростей резания, который характеризуется величиной УвО что соответствует стойкости инструмента 60 мин.

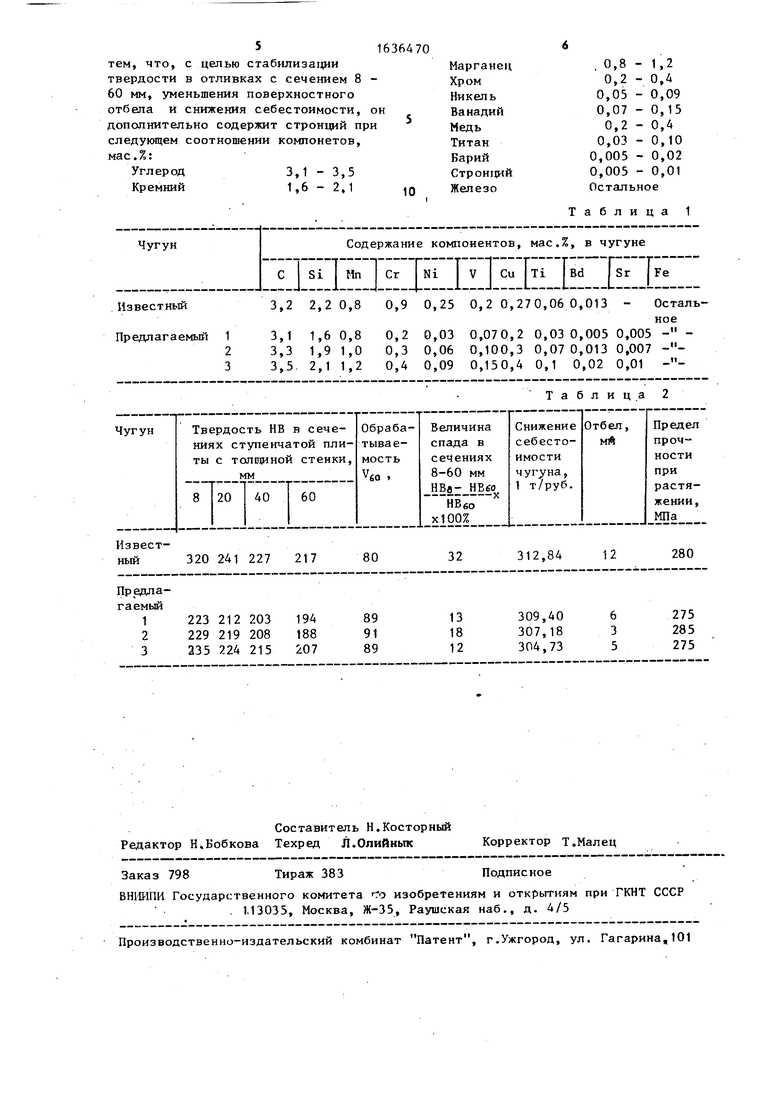

5 Поверхностньй отбел на сопрягаемых с заливами поверхностях оценивали металлографическим методом на образцах, вырезанных из ступенчатой плиты. Сравнительные результаты ис0 пытаний предлагаемого чугуна и известного приведены в табл.1 и 2.

I

Как следует из табл.1 и 2, дополнительный ввод в чугун предлагае5 мого состава стронция и изменение в нем соотношения хрома и никеля позволяют по сравнению с известным чугуном стабилизировать твердость в отливках с сечением 8-60 мм, уменьQ шить в 2-4 раза поверхностный отбел и снизить себестоимость чугуна до 2,5%.

Формула изобретения

Чугун для блок-картера, содержащий углерод,кремний, марганец, хром, никель, ванадий, медь, титан, барий и железо, отличающийся

516

тем, что, с целью стабилизации твердости в отливках с сечением 8 - 60 мм, уменьшения поверхностного отбела и снижения себестоимости, он дополнительно содержит стронций при следующем соотношении компонетов, мае.%:

Углерод3,1 - 3,5

Кремний1,6-2,1

Остальное Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| ЧУГУН | 2007 |

|

RU2365660C1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

| Чугун | 1982 |

|

SU1035085A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| Чугун | 1989 |

|

SU1693112A1 |

| Чугун | 1982 |

|

SU1032036A1 |

| Чугун для отливок | 1989 |

|

SU1691419A1 |

| ЧУГУН | 2005 |

|

RU2281982C1 |

| Чугун | 1990 |

|

SU1705395A1 |

Изобретение относится к металлургии и может быть использовано при производстве чугунных отливок - блок- картера. Цель - стабилизация твердости в отливках с сечением от 8 до 60 мм, уменьшение поверхностного отбела и снижение себестоимости чугуна . Новый чугун содержит, мас.%: С 3,1 - 3,5; Si 1,6 - 2,1; Нп 0,8 - 1,2; Сг 0,2 - 0,4; Ni 0,05 - 0,09; V 0,07 - 0,15; Си 0,2 - 0,4; Ti 0,03- 0,10; Ва 0,005 - 0,02; Sr 0,05 - 0,01 и Fe - остальное. Дополнительный ввод в состав чугуна Sr и уменьшение в нем содержания Сг и Ni позволяют стабилизировать твердость в отливках с сечением от 8 до 60 мм, уменьшить поверхностный отбел в 2-4 раза и снизить себестоимость чугуна до 2,5%. 2 табл. с « (Л

Известный

3,2 2,20,8 0,9 0,25 0,20,270,060,013 - ОстальСоставитель Н.Косторный Редактор Н.Бобкова Техред Л.Олийнык Корректор Т.Малец

Заказ 798

Тираж 383

ВНИИПИ Государственного комитета гго изобретениям и открытиям при ГКНТ СССР 1.13035, Москва, Ж-35, Раушская наб., д. 4/5

Таблица 2

Подписное

| Износостойкий чугун | 1979 |

|

SU867942A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1982 |

|

SU1084331A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-03-23—Публикация

1989-04-05—Подача