Изобретение относится к приборостроению, а именно к технологии производства многоканальных магнитных головок.

Целью изобретения является уменьшение амплитудно-частотной характеристики в жестких механоклиматических условиях.

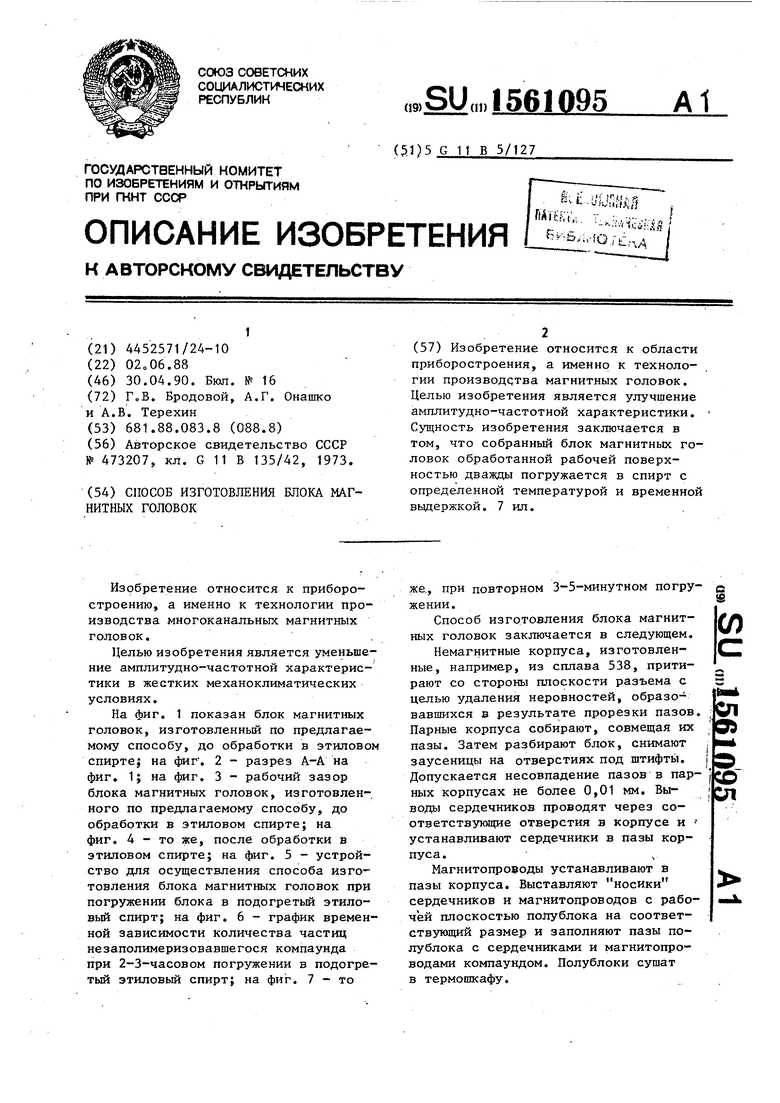

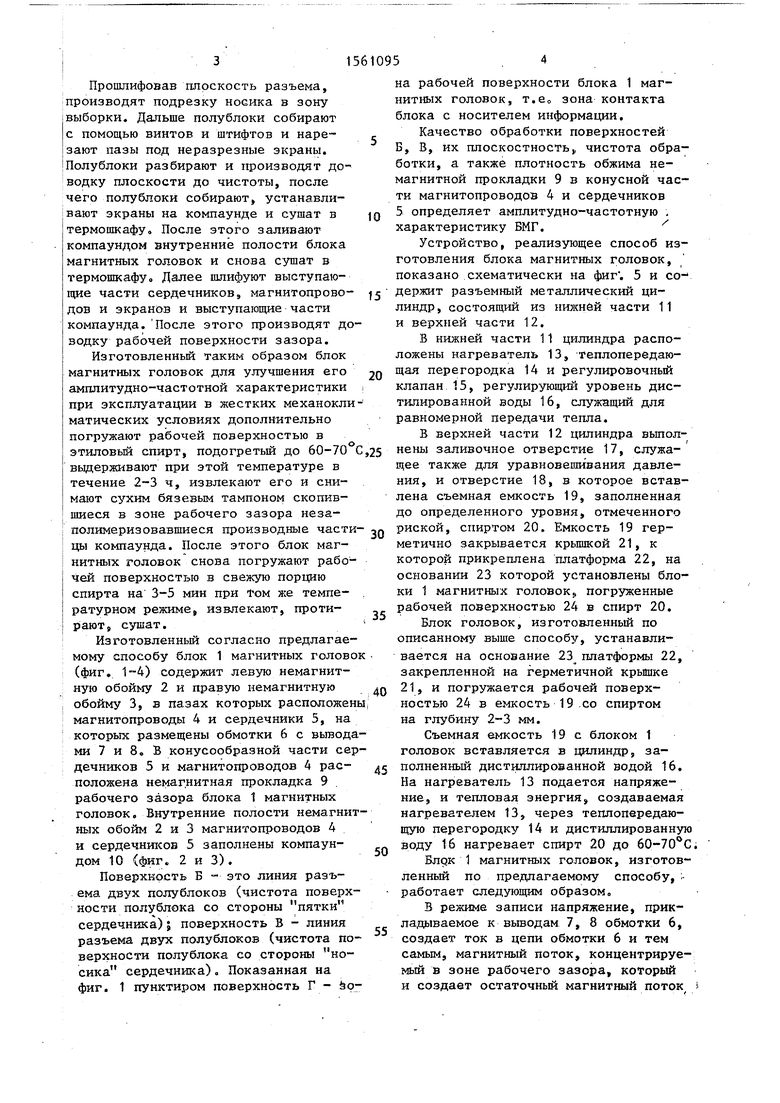

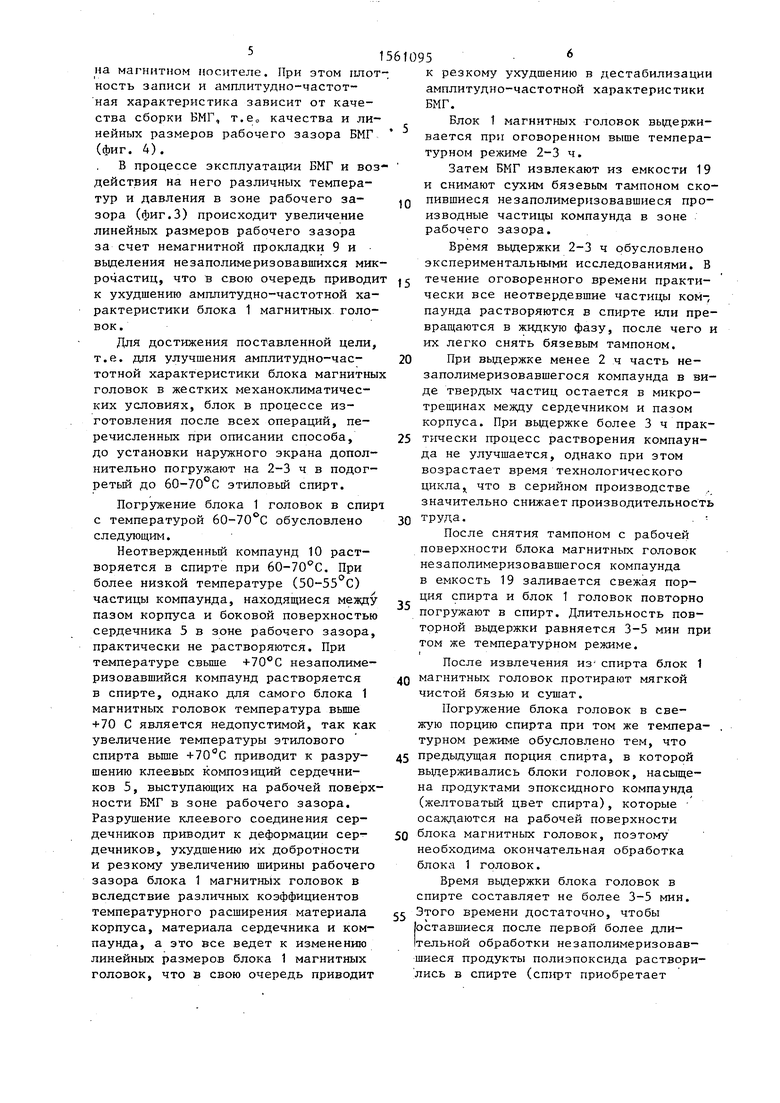

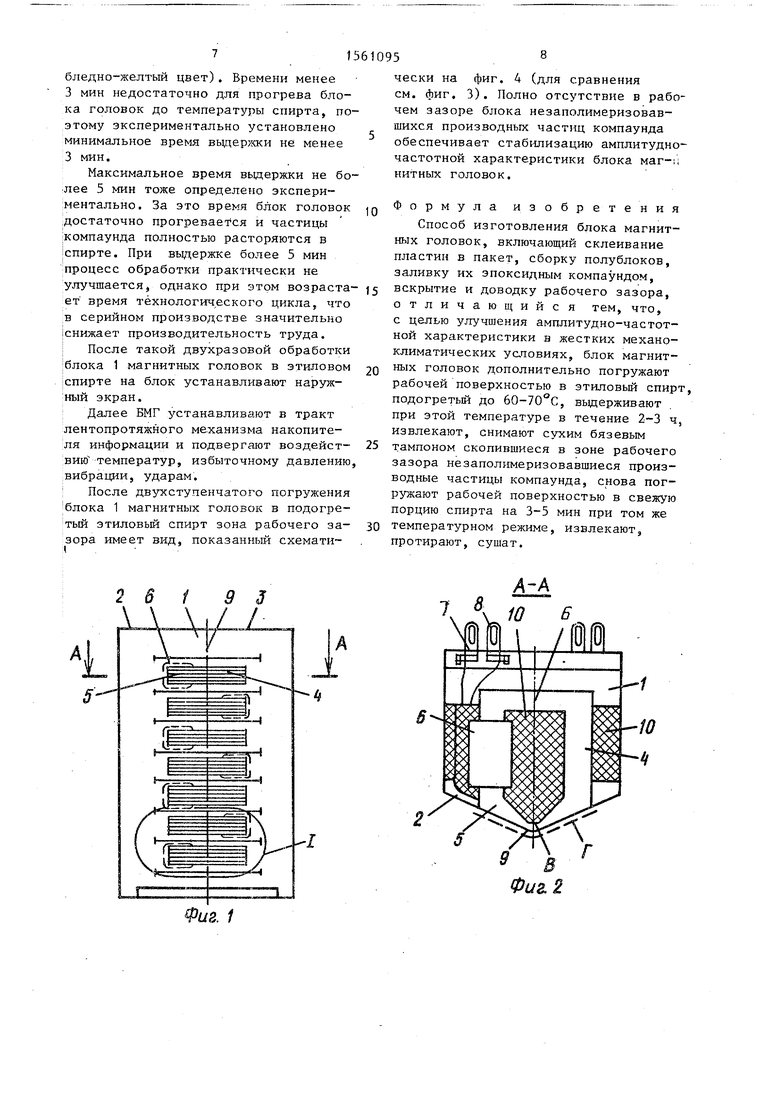

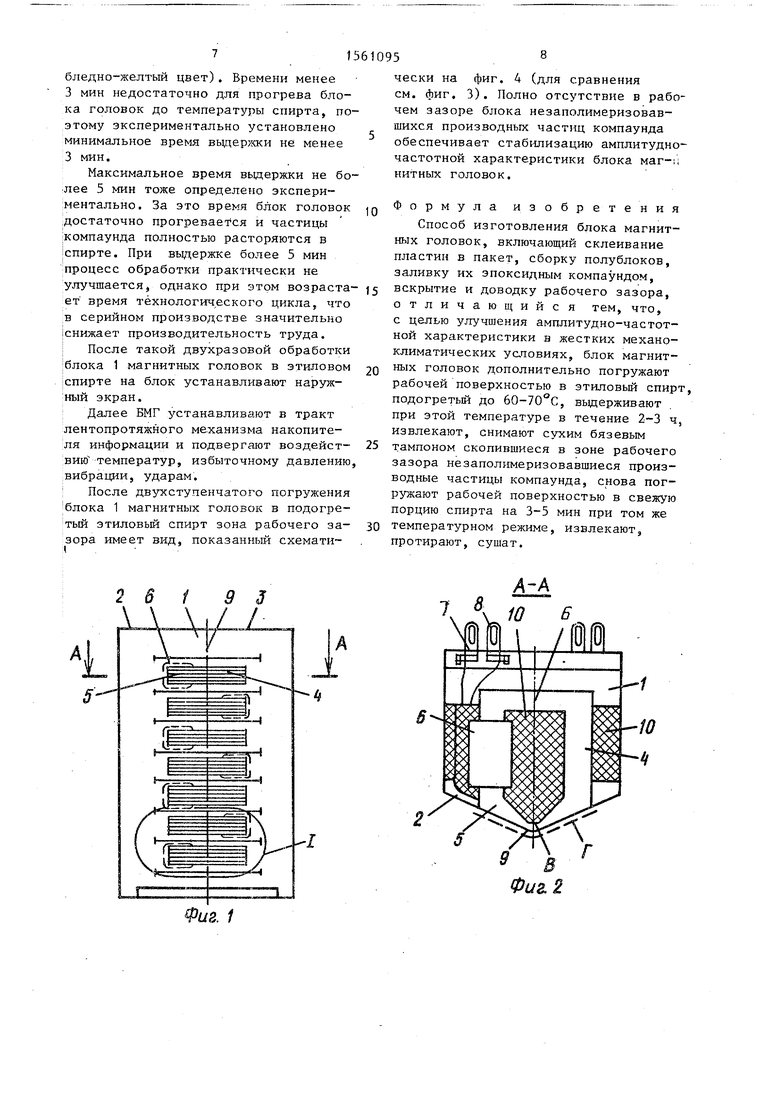

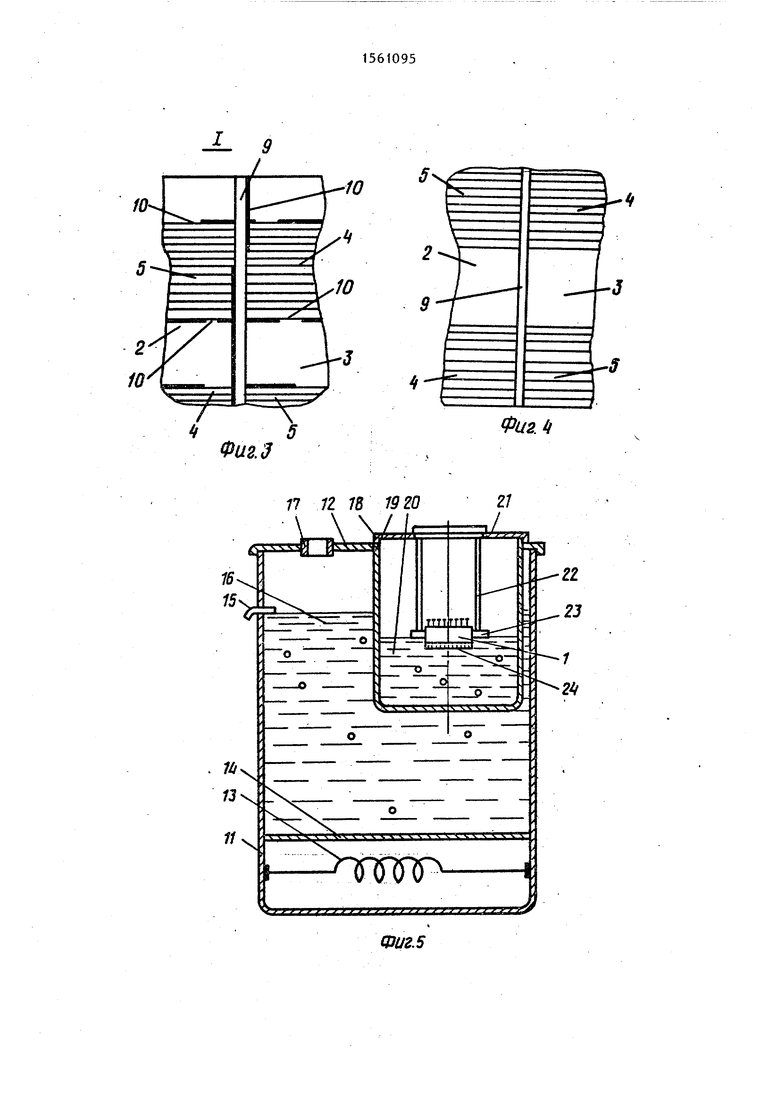

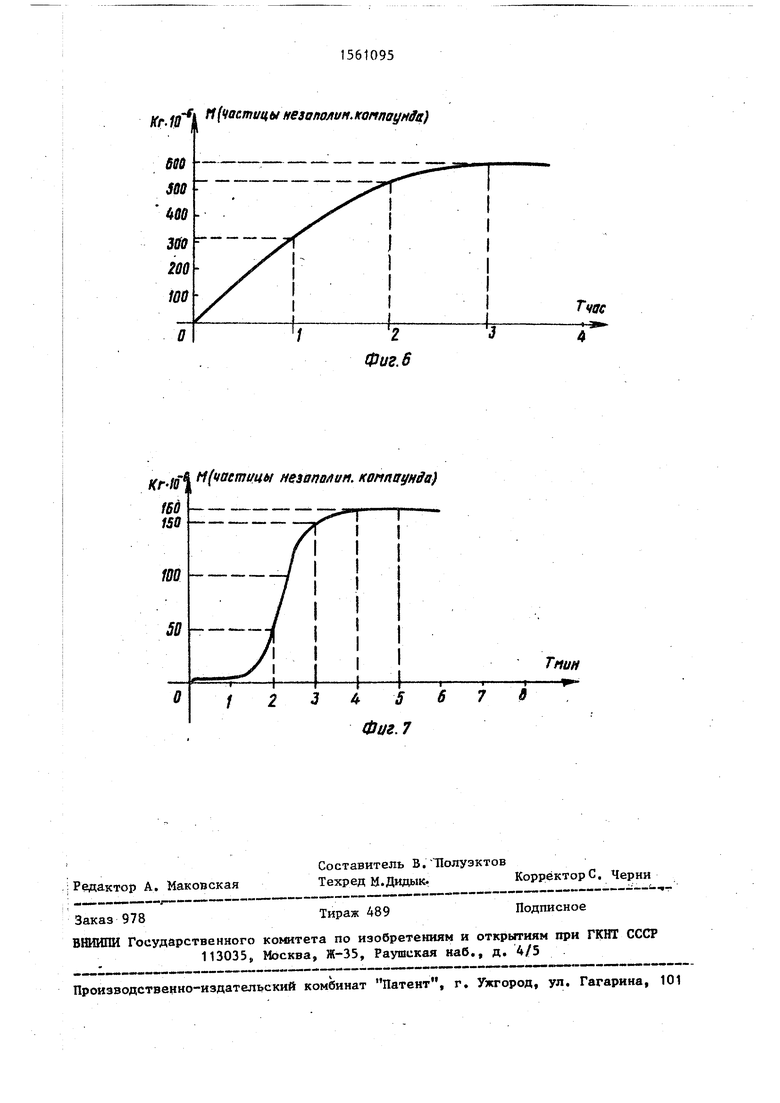

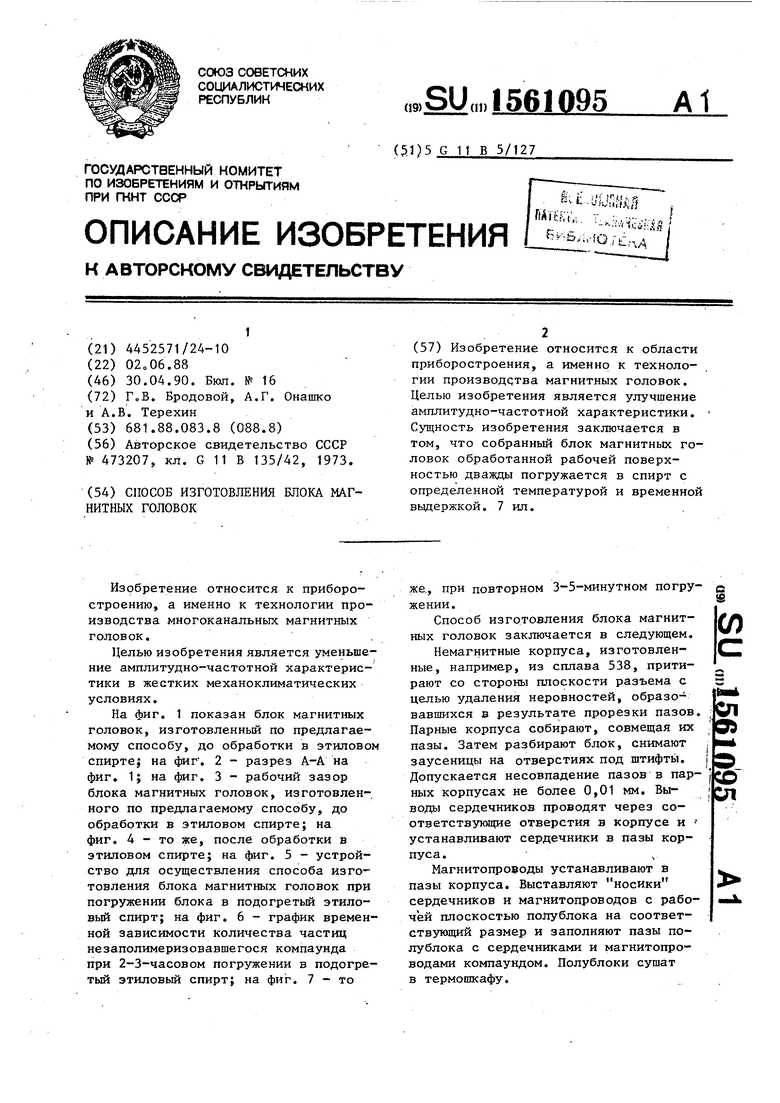

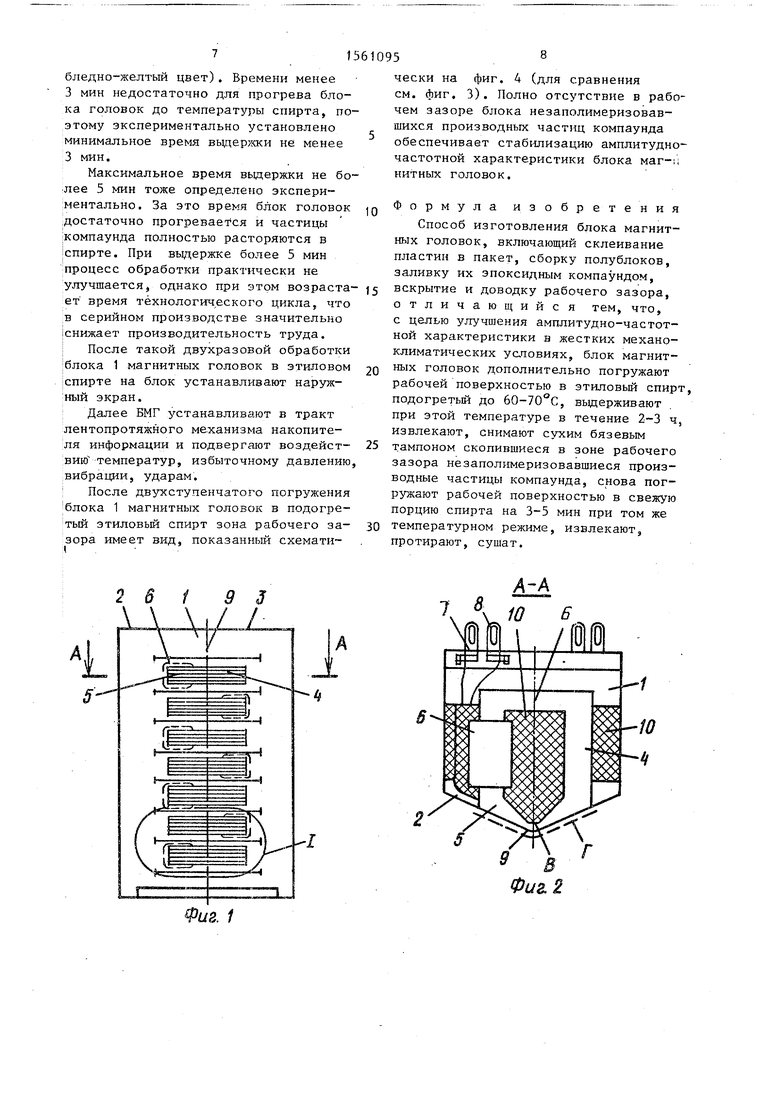

На фиг. 1 показан блок магнитных головок, изготовленный по предлагаемому способу, до обработки в этиловом спирте; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - рабочий зазор блока магнитных головок, изготовленного по предлагаемому способу, до обработки в этиловом спирте; на фиг. 4 - то же, после обработки в этиловом спирте; на фиг. 5 - устройство для осуществления способа изготовления блока магнитных головок при погружении блока в подогретый этиловый спирт; на фиг. 6 - график временной зависимости количества частиц незаполимеризовавшегося компаунда при 2-3-часовом погружении в подогретый этиловый спирт; на фиг. 7 - то

же, при повторном 3-5-минутном погружении.

Способ изготовления блока магнитных головок заключается в следующем.

Немагнитные корпуса, изготовленные, например, из сплава 538, притирают со стороны плоскости разъема с целью удаления неровностей, образовавшихся в результате прорезки пазов. i Парные корпуса собирают, совмещая их пазы. Затем разбирают блок, снимают заусеницы на отверстиях под штифты. i Допускается несовпадение пазов в пар- j ных корпусах не более 0,01 мм. Вы- ; воды сердечников проводят через соответствующие отверстия в корпусе и устанавливают сердечники в пазы корпуса .

Магнитопроводы устанавливают в пазы корпуса. Выставляют носики сердечников и магнитопроводов с рабочей плоскостью полублока на соответствующий размер и заполняют пазы по- лублока с сердечниками и магнитопро- водами компаундом. Полублоки сушат в термошкафу.

i

(Л

СП

9Э

9 &

:л

Прошлифовав плоскость разъема, производят подрезку носика в зону выборки. Дальше полублоки собирают с помощью винтов и штифтов и наре- зают пазы под неразрезные экраны. Полублоки разбирают и производят доводку плоскости до чистоты, после чего полублоки собирают, устанавливают экраны на компаунде и сушат в термошкафу. После этого заливают компаундом внутренние полости блока магнитных головок и снова сушат в термошкафу. Далее шлифуют выступающие части сердечников, магнитопрово- дов и экранов и выступающие части компаунда. После этого производят доводку рабочей поверхности зазора.

Изготовленный таким образом блок магнитных головок для улучшения его амплитудно-частотной характеристики при эксплуатации в жестких механокли матических условиях дополнительно погружают рабочей поверхностью в этиловый спирт, подогретый до 60-70°С выдерживают при этой температуре в течение 2-3 ч, извлекают его и снимают сухим бязевым тампоном скопившиеся в зоне рабочего зазора неза- полимеризовавшиеся производные части- цы компаунда. После этого блок магнитных головок снова погружают рабочей поверхностью в свежую порцию спирта на 3-5 мин при том же температурном режиме, извлекают, протирают, сушат.

Изготовленный согласно предлагаемому способу блок 1 магнитных голово (фиг. 1-4) содержит левую немагнитную обойму 2 и правую немагнитную обойму 3, в пазах которых расположены магнитопроводы 4 и сердечники 5, на которых размещены обмотки 6 с выводами 7 и 8. В конусообразной части сердечников 5 и магнитопроводов 4 рас- положена немагнитная прокладка 9 рабочего зазора блока 1 магнитных головок. Внутренние полости немагнитных обойм 2 и 3 магнитопроводов 4 и сердечников 5 заполнены компаундом 10 (фиг. 2 и 3).

Поверхность Б - это линия разъема двух полублоков (чистота поверхности полублока со стороны пятки сердечника)5 поверхность В - линия разъема двух полублоков (чистота поверхности полублока со стороны носика сердечника). Показанная на фиг. 1 пунктиром поверхность Г - зо

. Q

0 5 Q

р

5

50

на рабочей поверхности блока 1 магнитных головок, т.е зона контакта блока с носителем информации.

Качество обработки поверхностей Б, В, их плоскостность„ чистота обработки, а также плотность обжима немагнитной прокладки 9 в конусной части магнитопроводов 4 и сердечников 5 определяет амплитудно-частотную . характеристику БМГ.

Устройство, реализующее способ изготовления блока магнитных головок, показано схематически на фиг . 5 и содержит разъемный металлический цилиндр, состоящий из нижней части 11 и верхней части 12.

В нижней части 11 цилиндра расположены нагреватель 13, теплопередаю- щая перегородка 14 и регулировочный клапан 15, регулирующий уровень дис- тилированной воды 16, служащий для равномерной передачи тепла.

В верхней части 12 цилиндра выполнены заливочное отверстие 17, служащее также для уравновешивания давления, и отверстие 18, з которое вставлена съемная емкость 19, заполненная до определенного уровня, отмеченного риской, спиртом 20. Емкость 19 герметично закрывается крышкой 21, к которой прикреплена платформа 22, на основании 23 которой установлены блоки 1 магнитных головок., погруженные рабочей поверхностью 24 в спирт 20.

Блок головок, изготовленный по описанному выше способу, устанавливается на основание 23 платформы 22, закрепленной на герметичной крышке 21, и погружается рабочей поверхностью 24 в емкость 19 со спиртом на глубину 2-3 мм.

Съемная емкость 19 с блоком 1 головок вставляется в цилиндр, заполненный дистиллированной водой 16. На нагреватель 13 подается напряжение, и тепловая энергия, создаваемая нагревателем 13, через теплопередаю- щую перегородку 14 и дистиллированную воду 16 нагревает спирт 20 до 60-70°С, Блок 1 магнитных головок, изготовленный по предлагаемому способу, - работает следующим образом.

В режиме записи напряжение, прикладываемое к выводам 7, 8 обмотки 6, создает ток в цепи обмотки 6 и тем самым, магнитный поток, концентрируемый в зоне рабочего зазора, который и создает остаточный магнитный поток

на магнитном носителе. При этом плотность записи и амплитудно-частотная характеристика зависит от качества сборки БМГ, т.е0 качества и линейных размеров рабочего зазора БМГ (фиг. 4).

В процессе эксплуатации БМГ и воздействия на него различных температур и давления в зоне рабочего зазора (фиг.З) происходит увеличение линейных размеров рабочего зазора за счет немагнитной прокладки 9 и выделения незаполимеризовавшихся микрочастиц, что в свою очередь приводит к ухудшению амплитудно-частотной характеристики блока 1 магнитных головок.

Для достижения поставленной цели, т.е. для улучшения амплитудно-частотной характеристики блока магнитных головок в жестких механоклиматичес- ких условиях, блок в процессе изготовления после всех операций, перечисленных при описании способа, до установки наружного экрана дополнительно погружают на 2-3 ч в подогретый до 60-70°С этиловый спирт.

в спир обусловлено

Погружение блока 1 головок с температурой 60-70°С следующим.

Неотвержденный компаунд 10 растворяется в спирте при 60-70°С, При более низкой температуре (50-55 С) частицы компаунда, находящиеся между пазом корпуса и боковой поверхностью сердечника 5 в зоне рабочего зазора, практически не растворяются. При температуре свыше +70°С незаполиме- ризовавшийся компаунд растворяется в спирте, однако для самого блока 1 магнитных головок температура выше +70 С является недопустимой, так как увеличение температуры этилового спирта выше +70°С приводит к разрушению клеевых композиций сердечников 5, выступающих на рабочей поверхности БМГ в зоне рабочего зазора. Разрушение клеевого соединения сердечников приводит к деформации сердечников, ухудшению их добротности и резкому увеличению ширины рабочего зазора блока 1 магнитных головок в вследствие различных коэффициентов температурного расширения материала корпуса, материала сердечника и компаунда, а это все ведет к изменению линейных размеров блока 1 магнитных головок, что в свою очередь приводит

0

5

0

5

к резкому ухудшению в дестабилизации амплитудно-частотной характерис тики БМГ.

Блок 1 магнитных головок выдерживается при оговоренном выше температурном режиме 2-3 ч.

Затем БМГ извлекают из емкости 19 и снимают сухим бязевым тампоном скопившиеся незаполимеризовавшиеся производные частицы компаунда в зоне рабочего зазора.

Бремя выдержки 2-3 ч обусловлено экспериментальными исследованиями. В течение оговоренного времени практически все неотвердевшие частицы компаунда растворяются в спирте или превращаются в жидкую фазу, после чего и их легко снять бязевым тампоном.

При выдержке менее 2 ч часть не- заполимеризовавшегося компаунда в виде твердых частиц остается в микротрещинах между сердечником и пазом корпуса. При выдержке более 3 ч практически процесс растворения компаунда не улучшается, однако при этом возрастает время технологического циклаг что в серийном производстве значительно снижает производительность труда.

После снятия тампоном с рабочей поверхности блока магнитных головок незаполимеризовавшегося компаунда в емкость 19 заливается свежая порция спирта и блок 1 головок повторно погружают в спирт. Длительность повторной выдержки равняется 3-5 мин при

том же температурном режиме.

i

После извлечения из спирта блок 1 магнитных головок протирают мягкой чистой бязью и сушат.

Погружение блока головок в свежую порцию спирта при том же температурном режиме обусловлено тем, что предыдущая порция спирта, в которой выдерживались блоки головок, насыщена продуктами эпоксидного компаунда (желтоватый цвет спирта), которые осаждаются на рабочей поверхности 0 блока магнитных головок, поэтому необходима окончательная обработка блока 1 головок.

Время выдержки блока головок в спирте составляет не более 3-5 мин. е Этого времени достаточно, чтобы оставшиеся после первой более длительной обработки незаполимеризовавшиеся продукты полиэпоксида растворились в спирте (спирт приобретает

0

5

0

5

бледно-желтый цвет). Времени менее 3 мин недостаточно для прогрева блока головок до температуры спирта, поэтому экспериментально установлено минимальное время выдержки не менее 3 мин.

Максимальное время выдержки не более 5 мин тоже определено экспериментально. За это время блок головок достаточно прогревается и частицы компаунда полностью растеряются в спирте. При выдержке более 5 мин процесс обработки практически не улучшается, однако при этом возраста- ет время технологического цикла, что в серийном производстве значительно снижает производительность труда.

После такой двухразовой обработки блока 1 магнитных головок в этиловом спирте на блок устанавливают наружный экран.

Далее БМГ устанавливают в тракт лентопротяжного механизма накопителя информации и подвергают воздействию температур, избыточному давлению вибрации, ударам.

После двухступенчатого погружения блока 1 магнитных головок в подогретый этиловьй спирт зона рабочего за- зора имеет вид, показанный схемати

5

0

0

5

чески на фиг. 4 (для сравнения см. фиг. 3). Полно отсутствие в рабочем зазоре блока незаполимеризовав- шихся производных частиц компаунда обеспечивает стабилизацию амплитудно- частотной характеристики блока маг-;, нитных головок.

Формула изобретения Способ изготовления блока магнитных головок, включающий склеивание пластин в пакет, сборку полублоков, заливку их эпоксидным компаундом, вскрытие и доводку рабочего зазора, отличающийся тем, что, с целью улучшения амплитудно-частотной характеристики в жестких механо- климатических условиях, блок магнитных головок дополнительно погружают рабочей поверхностью в этиловый спирт, подогретый до 60-70°С, выдерживают при этой температуре в течение 2-3 ч, извлекают, снимают сухим бязевым тампоном скопившиеся в зоне рабочего зазора незаполимеризовавшиеся производные частицы компаунда, снова погружают рабочей поверхностью в свежую порцию спирта на 3-5 мин при том же температурном режиме, извлекают, протирают, сушат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления блока магнитных головок | 1989 |

|

SU1654865A1 |

| Блок магнитных головок | 1981 |

|

SU995116A1 |

| Блок магнитных головок | 1981 |

|

SU999096A1 |

| Способ изготовления блока магнитных головок | 1978 |

|

SU706873A1 |

| Способ изготовления магнитной головки | 1988 |

|

SU1545250A1 |

| Способ изготовления блока магнитных головок | 1990 |

|

SU1714672A1 |

| Блок магнитных головок | 1979 |

|

SU781911A1 |

| Способ изготовления блока магнитных головок | 1974 |

|

SU506052A1 |

| Способ изготовления блока магнитных головок | 1976 |

|

SU634362A1 |

| Блок магнитных головок | 1983 |

|

SU1144140A1 |

Изобретение относится к области приборостроения, а именно к технологии производства магнитных головок. Целью изобретения является улучшение амплитудно-частотной характеристики. Сущность изобретения заключается в том, что собранный блок магнитных головок обработанной рабочей поверхностью дважды погружается в спирт с определенными температурной и временной выдержкой. 7 ил.

9 д

Фиг. 1

Фив. 2

сз е: / / /

I

J

G s

Oi

Кг M( faemt/tt6//fe 0/ta/lt ff orf a /#fa)

f

Ш

КГ йГ tf(vaemt/titl иезапилип. коппвдида)

0

i

I

ц-

. 7

| Способ изготовления многодорожечных магнитных головок | 1973 |

|

SU473207A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1990-04-30—Публикация

1988-06-02—Подача