Фиг1

Приемный рольганг пресса

Изобретение относится к области обработки металлов давлением, в частности к устройствам для скальпирвания заготовок, и направлено на дальнейшее совершенствование .известных конструкций аналогично- го назначения, применяемых в этой области.

Цель изобретения - повышение качества скальпированных заготовок путем равномерного снятия скальпируемого слоя и по- вышения надежности.

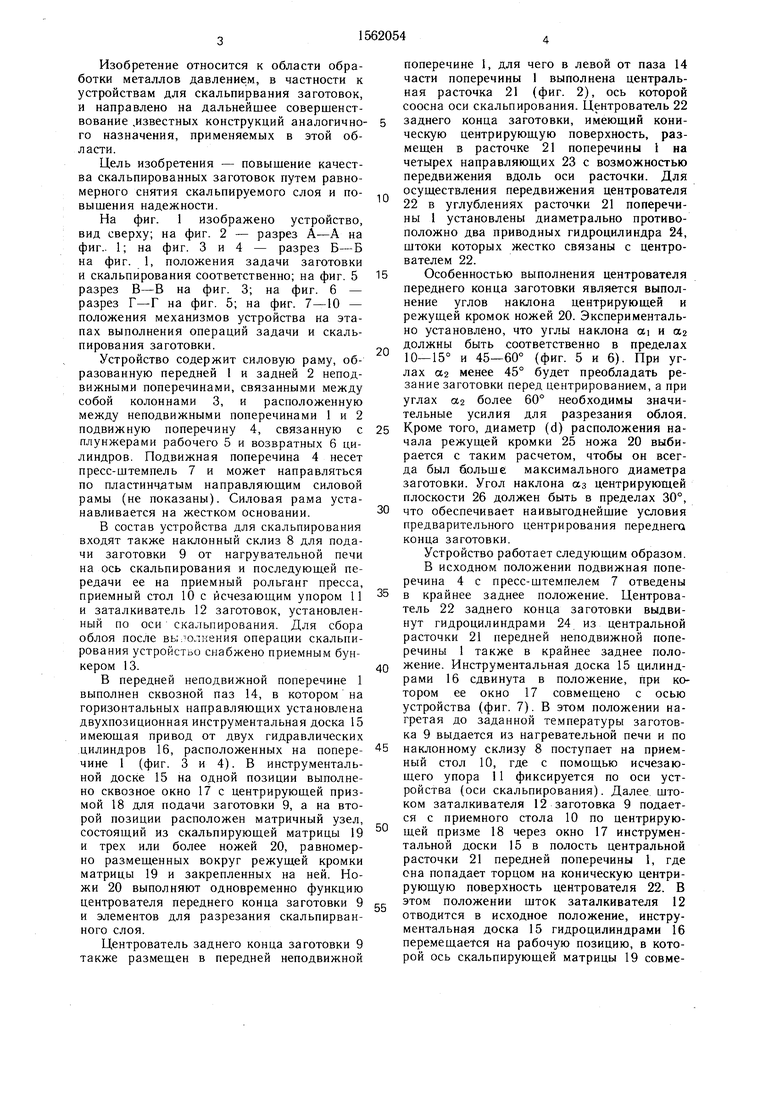

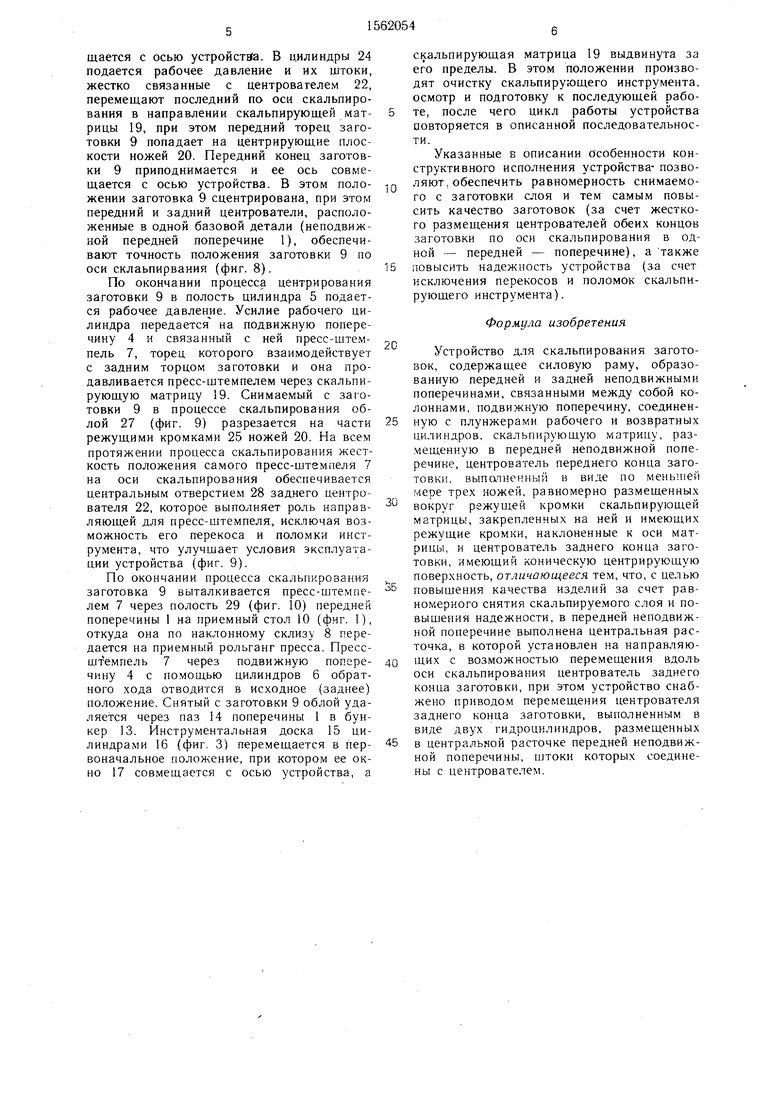

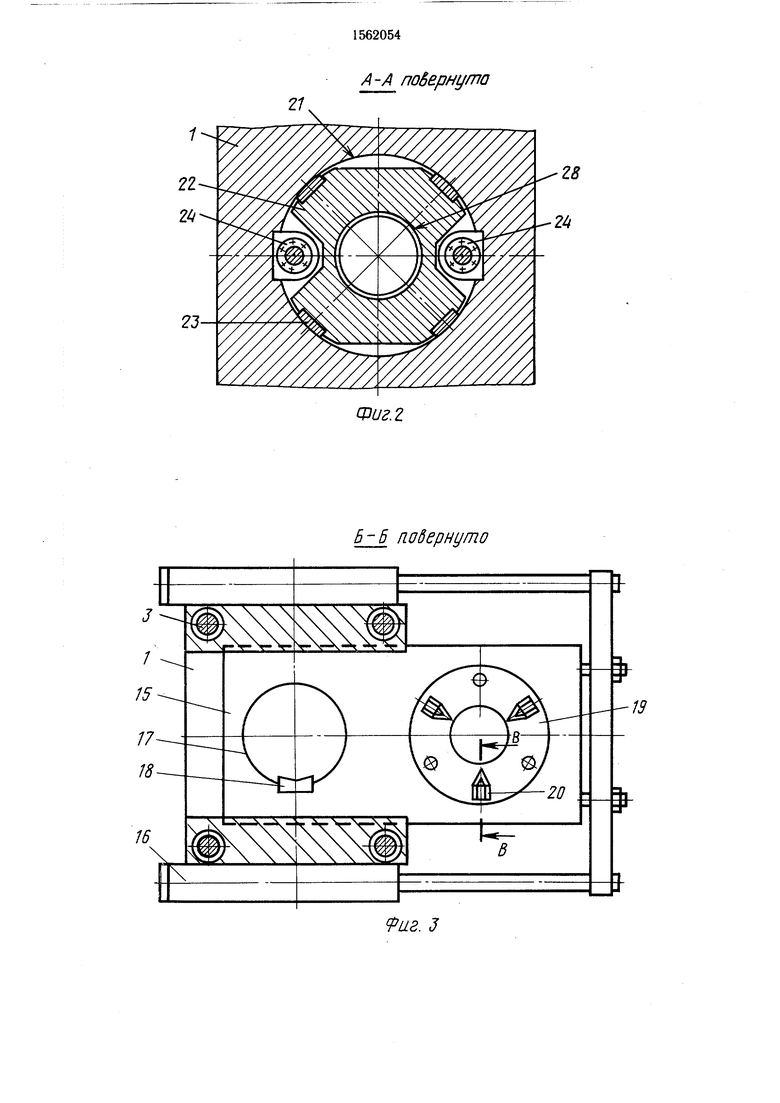

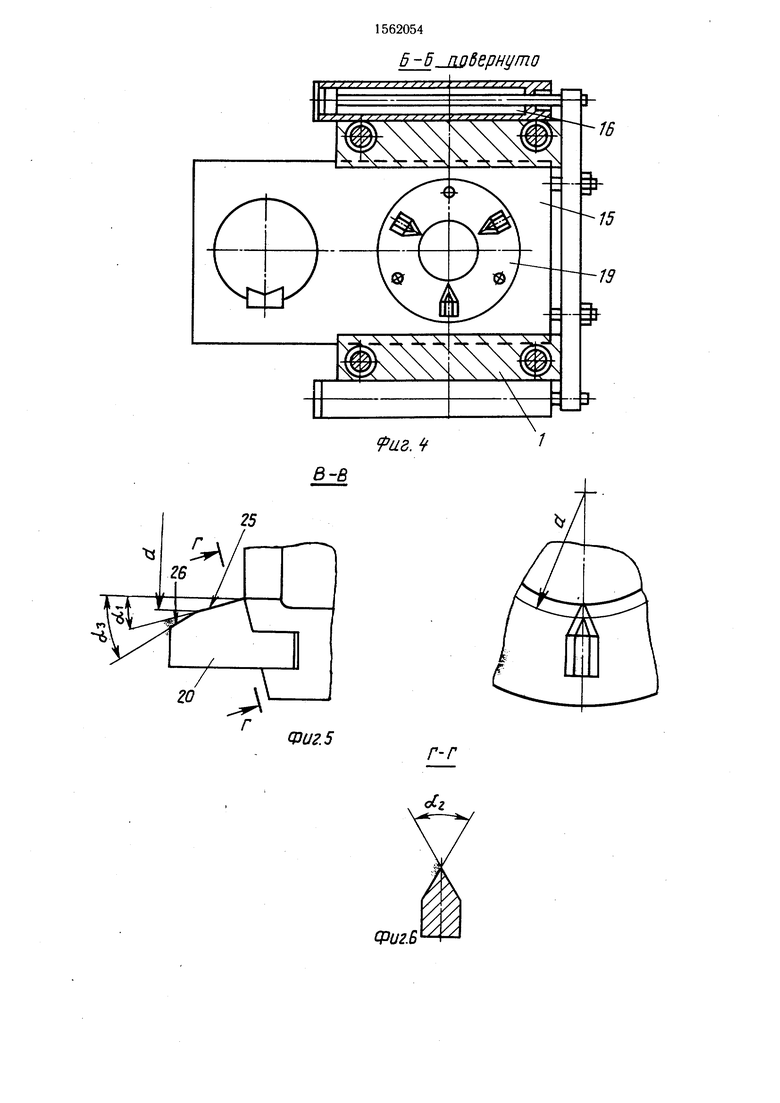

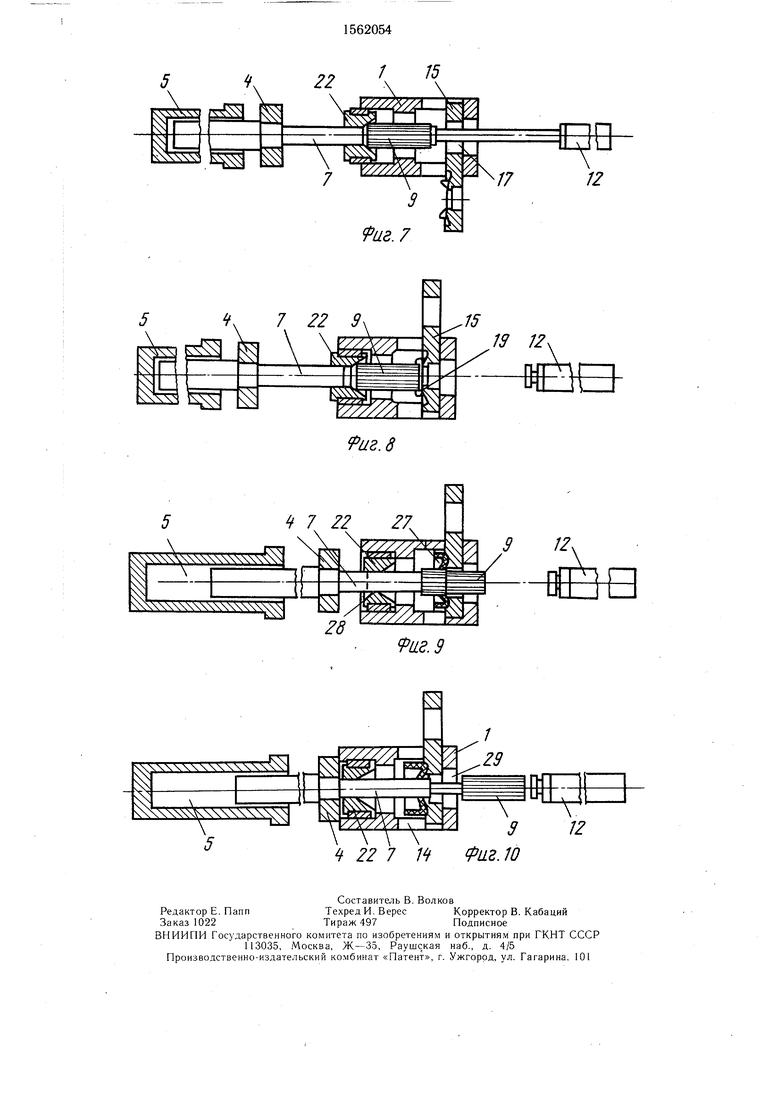

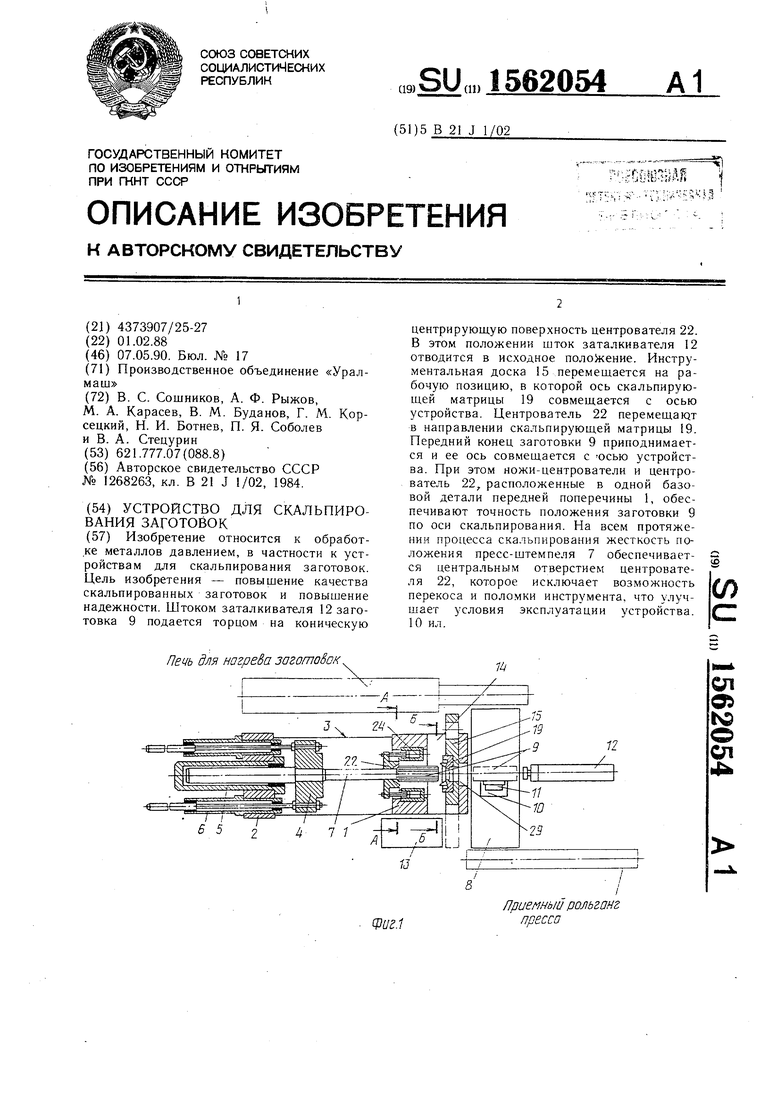

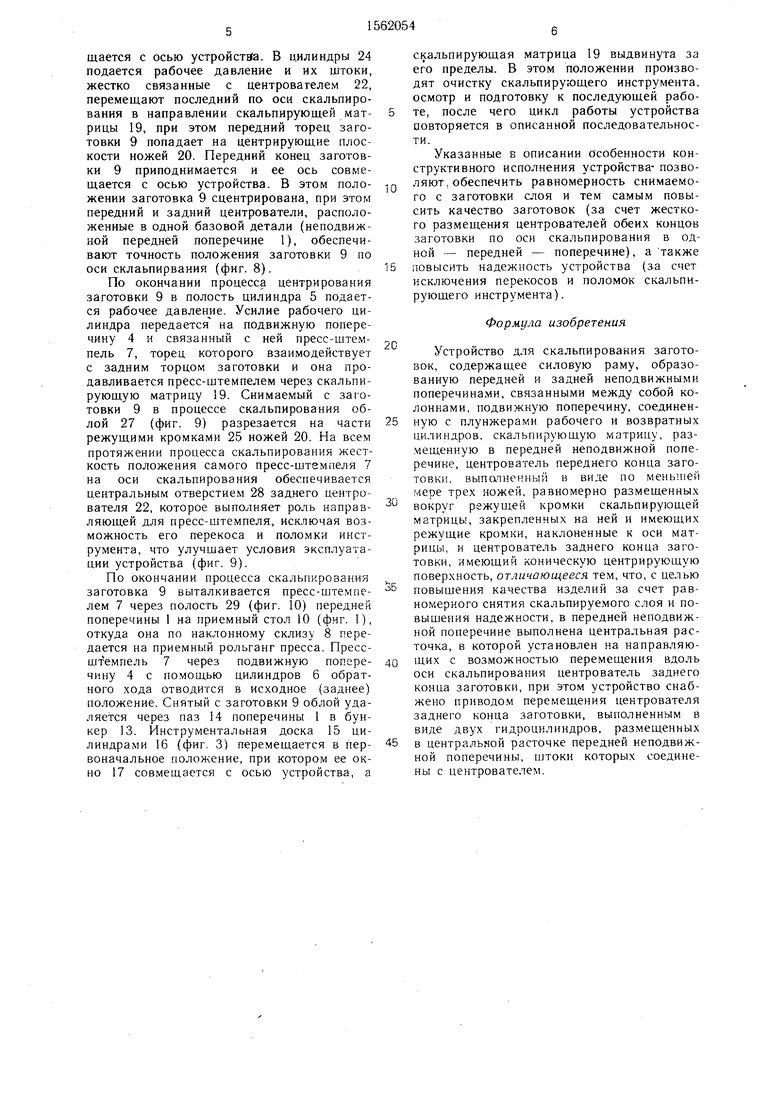

На фиг. 1 изображено устройство, вид сверху; на фиг. 2 - разрез А-А на фиг.. 1; на фиг. 3 и 4 - разрез Б-Б на фиг. 1, положения задачи заготовки и скальпирования соответственно; на фиг. 5 разрез В-В на фиг. 3; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7-10 - положения механизмов устройства на этапах выполнения операций задачи и скальпирования заготовки.

Устройство содержит силовую раму, образованную передней 1 и задней 2 неподвижными поперечинами, связанными между собой колоннами 3, и расположенную между неподвижными поперечинами 1 и 2 подвижную поперечину 4, связанную с плунжерами рабочего 5 и возвратных 6 цилиндров. Подвижная поперечина 4 несет пресс-штемпель 7 и может направляться по пластинчатым направляющим силовой рамы (не показаны). Силовая рама устанавливается на жестком основании.

В состав устройства для скальпирования входят также наклонный склиз 8 для подачи заготовки 9 от нагрувательной печи на ось скальпирования и последующей передачи ее на приемный рольганг пресса, приемный стол 10 с исчезающим упором 11 и заталкиватель 12 заготовок, установленный по оси скальпирования. Для сбора облоя после вы -олпения операции скальпирования устройстьо снабжено приемным бункером 13.

В передней неподвижной поперечине 1 выполнен сквозной паз 14, в котором на горизонтальных направляющих установлена двухпозиционная инструментальная доска 15 имеющая привод от двух гидравлических цилиндров 16, расположенных на попере- чине 1 (фиг. 3 и 4). В инструментальной доске 15 на одной позиции выполнено сквозное окно 17 с центрирующей призмой 18 для подачи заготовки 9, а на второй позиции расположен матричный узел, состоящий из скальпирующей матрицы 19 и трех или более ножей 20, равномерно размещенных вокруг режущей кромки матрицы 19 и закрепленных на ней. Ножи 20 выполняют одновременно функцию центрователя переднего конца заготовки 9 и элементов для разрезания скальпирван- ного слоя.

Центрователь заднего конца заготовки 9 также размещен в передней неподвижной

0

л

5 0

5 0

5 5

0

поперечине 1, для чего в левой от паза 14 части поперечины 1 выполнена центральная расточка 21 (фиг. 2), ось которой соосна оси скальпирования. Центрователь 22 заднего конца заготовки, имеющий коническую центрирующую поверхность, размещен в расточке 21 поперечины i на четырех направляющих 23 с возможностью передвижения вдоль оси расточки. Для осуществления передвижения центрователя 22 в углублениях расточки 21 поперечины 1 установлены диаметрально противоположно два приводных гидроцилиндра 24, штоки которых жестко связаны с центро- вателем 22.

Особенностью выполнения центрователя переднего конца заготовки является выполнение углов наклона центрирующей и режущей кромок ножей 20. Экспериментально установлено, что углы наклона а и а.% должны быть соответственно в пределах 10-15° и 45-60° (фиг. 5 и 6). При углах а.2 менее 45° будет преобладать резание заготовки перед центрированием, а при углах о,2 более 60° необходимы значительные усилия для разрезания облоя. Кроме того, диаметр (d) расположения начала режущей кромки 25 ножа 20 выбирается с таким расчетом, чтобы он всегда был больше максимального диаметра заготовки. Угол наклона аз центрирующей плоскости 26 должен быть в пределах 30°, что обеспечивает наивыгоднейшие условия предварительного центрирования переднего конца заготовки.

Устройство работает следующим образом.

В исходном положении подвижная поперечина 4 с пресс-штемпелем 7 отведены в крайнее заднее положение. Центрователь 22 заднего конца заготовки выдвинут гидроцилиндрами 24 из центральной расточки 21 передней неподвижной поперечины 1 также в крайнее заднее положение. Инструментальная доска 15 цилиндрами 16 сдвинута в положение, при котором ее окно 17 совмещено с осью устройства (фиг. 7). В этом положении нагретая до заданной температуры заготовка 9 выдается из нагревательной печи и по наклонному склизу 8 поступает на приемный стол 10, где с помощью исчезающего упора 11 фиксируется по оси устройства (оси скальпирования). Далее штоком заталкивателя 12 заготовка 9 подается с приемного стола 10 по центрирующей призме 18 через окно 17 инструментальной доски 15 в полость центральной расточки 21 передней поперечины 1, где сна попадает торцом на коническую центрирующую поверхность центрователя 22. В этом положении шток заталкивателя 12 отводится в исходное положение, инструментальная доска 15 гидроцилиндрами 16 перемещается на рабочую позицию, в которой ось скальпирующей матрицы 19 совмещается с осью устройства. В цилиндры 24 подается рабочее давление и их штоки, жестко связанные с центровагелем 22, перемещают последний по оси скальпирования в направлении скальпирующей матрицы 19, при этом передний торец заготовки 9 попадает на центрирующие плоскости ножей 20. Передний конец заготовки 9 приподнимается и ее ось совмещается с осью устройства. В этом положении заготовка 9 сцентрирована, при этом передний и задний центрователи, расположенные в одной базовой детали (неподвижной передней поперечине 1), обеспечивают точность положения заготовки 9 по оси склаьпирвания (фиг. 8).

По окончании процесса центрирования заготовки 9 в полость цилиндра 5 подается рабочее давление. Усилие рабочего цилиндра передается1 на подвижную поперечину 4 и связанный с ней пресс-штемпель 7, торец которого взаимодействует с задним торцом заготовки и она продавливается пресс-штемпелем через скальпирующую матрицу 19. Снимаемый с заготовки 9 в процессе скальпирования об- лой 27 (фиг. 9) разрезается на части режущими кромками 25 ножей 20. На всем протяжении процесса скальпирования жесткость положения самого пресс-штемпеля 7 на оси скальпирования обеспечивается центральным отверстием 28 заднего центро- вателя 22, которое выполняет роль направляющей для пресс-штемпеля, исключая возможность его перекоса и поломки инструмента, что улучшает условия эксплуатации устройства (фиг. 9).

По окончании процесса скальпирования заготовка 9 выталкивается пресс-штемпелем 7 через полость 29 (фиг. 10) передней поперечины 1 на приемный стол 10 (фиг. 1), откуда она по наклонному склизу 8 передается на приемный рольганг пресса. Пресс- шт емпель 7 через подвижную поперечину 4 с помощью цилиндров 6 обратного хода отводится в исходное (заднее) положение. Снятый с заготовки 9 облой удаляется через паз 14 поперечины 1 в бункер 13. Инструментальная доска 15 цилиндрами 16 (фиг. 3) перемещается в первоначальное положение, при котором ее окно 17 совмещается с осью устройства, а

0

5

0

5

0

0

5

скальпирующая матрица 19 выдвинута за его пределы. В этом положении производят очистку скальпирующего инструмента, осмотр и подготовку к последующей работе, после чего цикл работы устройства повторяется в описанной последовательности.

Указанные в описании особенности конструктивного исполнения устройства- позволяют, обеспечить равномерность снимаемого с заготовки слоя и тем самым повысить качество заготовок (за счет жесткого размещения центрователей обеих концов заготовки по оси скальпирования в одной - передней - поперечине), а также повысить надежность устройства (за счет исключения перекосов и поломок скальпирующего инструмента).

Формула изобретения

Устройство для скальпирования заготовок, содержащее силовую раму, образованную передней и задней неподвижными поперечинами, связанными между собой колоннами, подвижную поперечину, соединенную с плунжерами рабочего и возвратных цилиндров, скальпирующую матрицу, размещенную в передней неподвижной поперечине, центрователь переднего конца заготовки, выполненный в виде по меньшей мере трех ножей, равномерно размещенных вокруг режущей кромки скальпирующей матрицы, закрепленных на ней и имеющих режущие кромки, наклоненные к оси матрицы, и центрователь заднего конца заготовки, имеющий коническую центрирующую поверхность, отличающееся тем, что, с целью повышения качества изделий за счет равномерного снятия скальпируемого слоя и повышения надежности, в передней неподвижной поперечине выполнена центральная расточка, в которой установлен на направляющих с возможностью перемещения вдоль оси скальпирования центрователь заднего конца заготовки, при этом устройство снабжено приводом перемещения центрователя заднего конца заготовки, выполненным в виде двух гидроцилиндров, размещенных в центральной расточке передней неподвижной поперечины, штоки которых соединены с центрователем.

23

А-А повернуто

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СКАЛЬПИРОВАНИЯ ЗАГОТОВОК | 1992 |

|

RU2006325C1 |

| Устройство для скальпирования заготовок | 1984 |

|

SU1268263A1 |

| Устройство для скальпирования заготовок | 1983 |

|

SU1162515A1 |

| Устройство для скальпирования заготовок | 1980 |

|

SU995964A1 |

| Автоматизированная линия изготовления изделий прессованием | 1989 |

|

SU1731336A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1992 |

|

RU2021146C1 |

| Поточная автоматизированная линия изготовления изделий методом прессования | 1985 |

|

SU1303438A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2009 |

|

RU2396141C1 |

| Устройство для скальпирования | 1984 |

|

SU1294411A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для скальпирования заготовок. Цель изобретения - повышение качества скальпированных заготовок и повышение надежности. Штоком заталкивателя 12 заготовка 9 подается торцом на коническую центрирующую поверхность центрователя 22. В этом положении шток заталкивателя 12 отводится в исходное положение. Инструментальная доска 15 перемещается на рабочую позицию, в которой ось скальпирующей матрицы 19 совмещается с осью устройства. Центрователь 22 перемещают в направлении скальпирующей матрицы 19. Передний конец заготовки 9 приподнимается и ее ось совмещается с осью устройства. При этом ножи-центрователи и центрователи 22, расположенные в одной базовой детали передней поперечины 1, обеспечивают точность положения заготовки 9 по оси скальпирования. На всем протяжении процесса скальпирования жесткость положения пресс-штемпеля 7 обеспечивается центральным отверстием центрователя 22, которое исключает возможность перекоса и поломки инструмента, что улучшает условия эксплуатации устройства. 10 ил.

Фиг.г

Б-Б побернуто

Фиг. J

В-в

Фиг. 5

W

Риг. f

г-г

Фиг.Б

Риг. 8

7 22

т

Ч 22 7 М

12

Риг. 7

/Л

Щ

Риг. 9

| Устройство для скальпирования заготовок | 1984 |

|

SU1268263A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-05-07—Публикация

1988-02-01—Подача