Изобретение относится к обработке металлов давлением, в частности к оборудованию для получения изделий методом прессования на горизонтальном гидравлическом прессе, направлено на дальнейшее совершенствование комплекса оборудования для последовательного проведения технологических операций подготовки заготовок к прессованию, обеспечивающего прямоточную схему получения изделий с исключением возвратных или перекрещивающихся грузопотоков между отдельными технологическими устройствами в поточной линии изготовления изделий, и может найти применение на металлургических предприятиях, например, при производстве профилей методом прессования заготовок из алюминиевых и т. п. сплавов.

Цель изобретения - повышение производительности (за счет сокращения технологического цикла изготовления изделий), улучшение качества изделий (за счет стабилизации температурного режима заготовки и уменьшения образования окалины), уменьшение рабочих площадей для размещения оборудования.

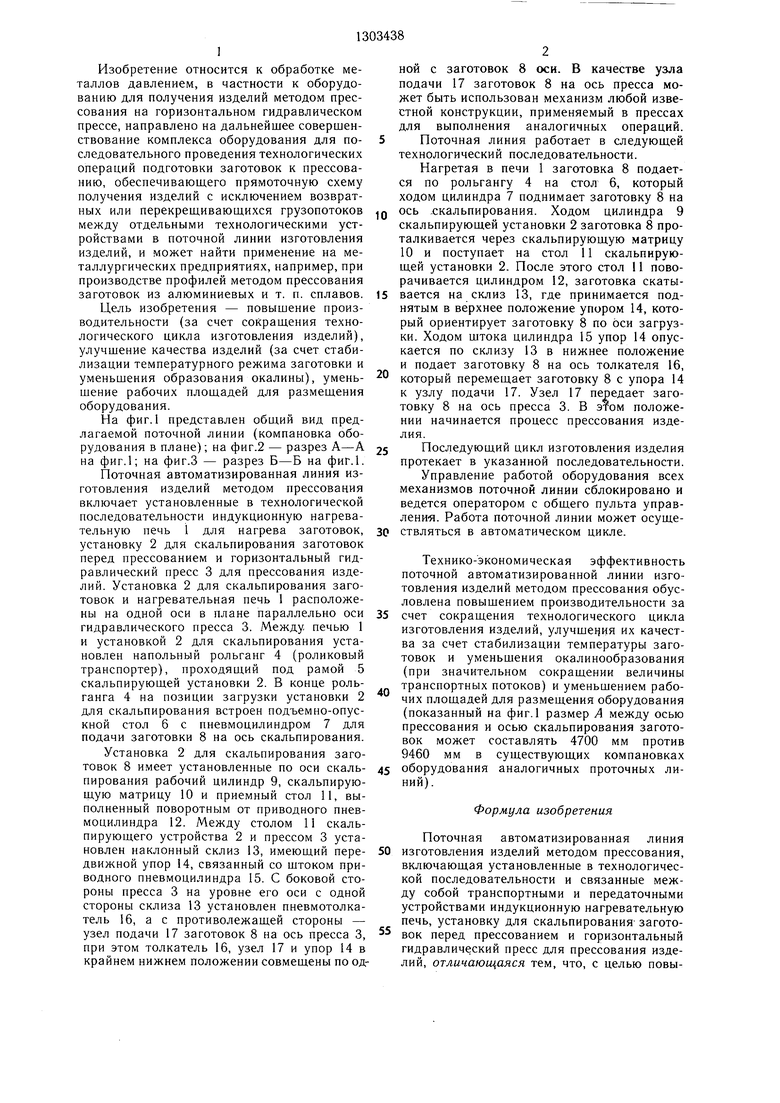

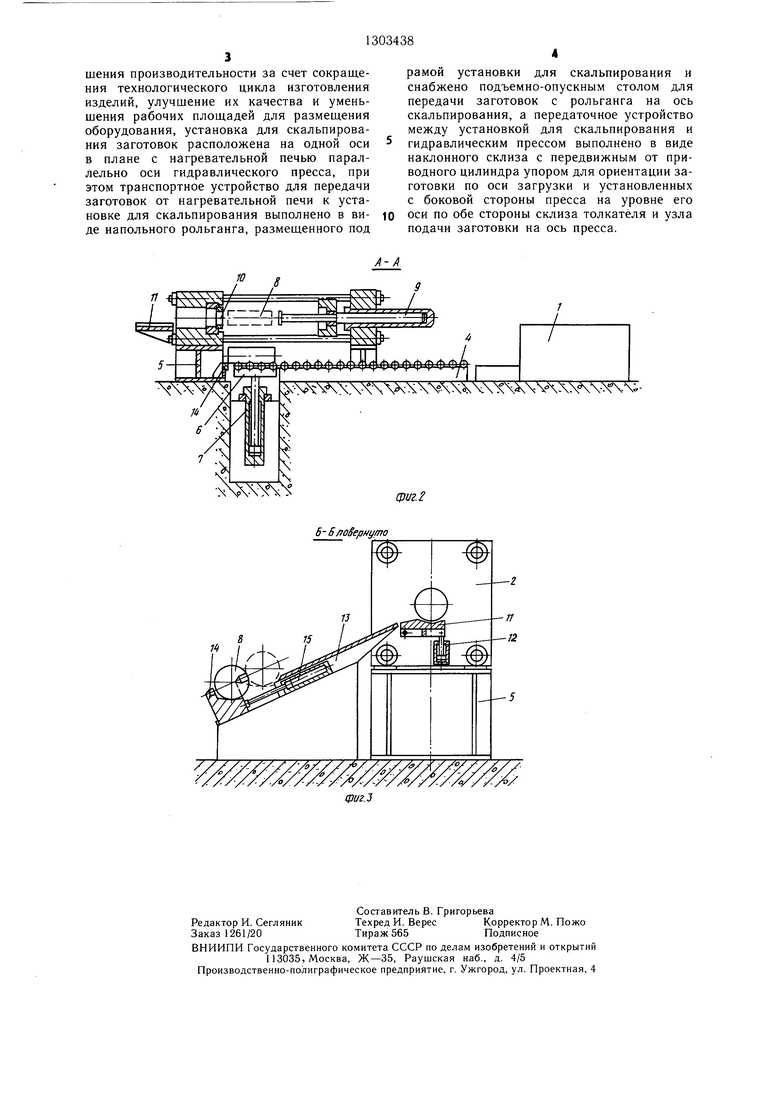

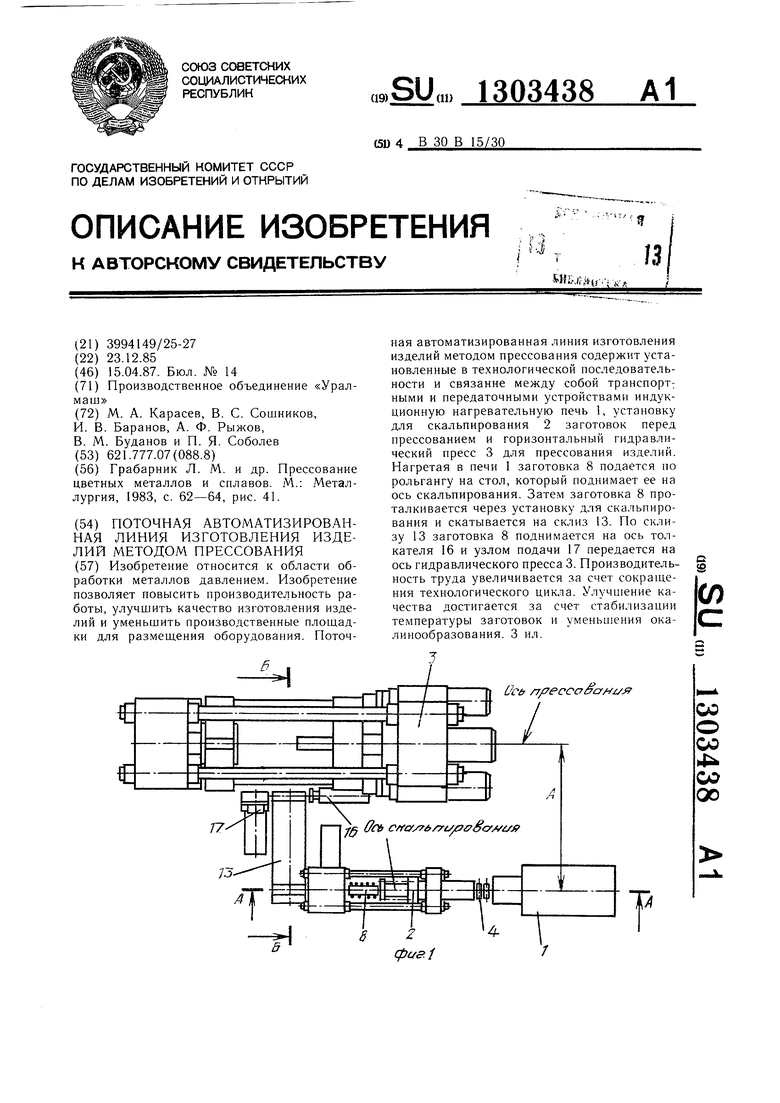

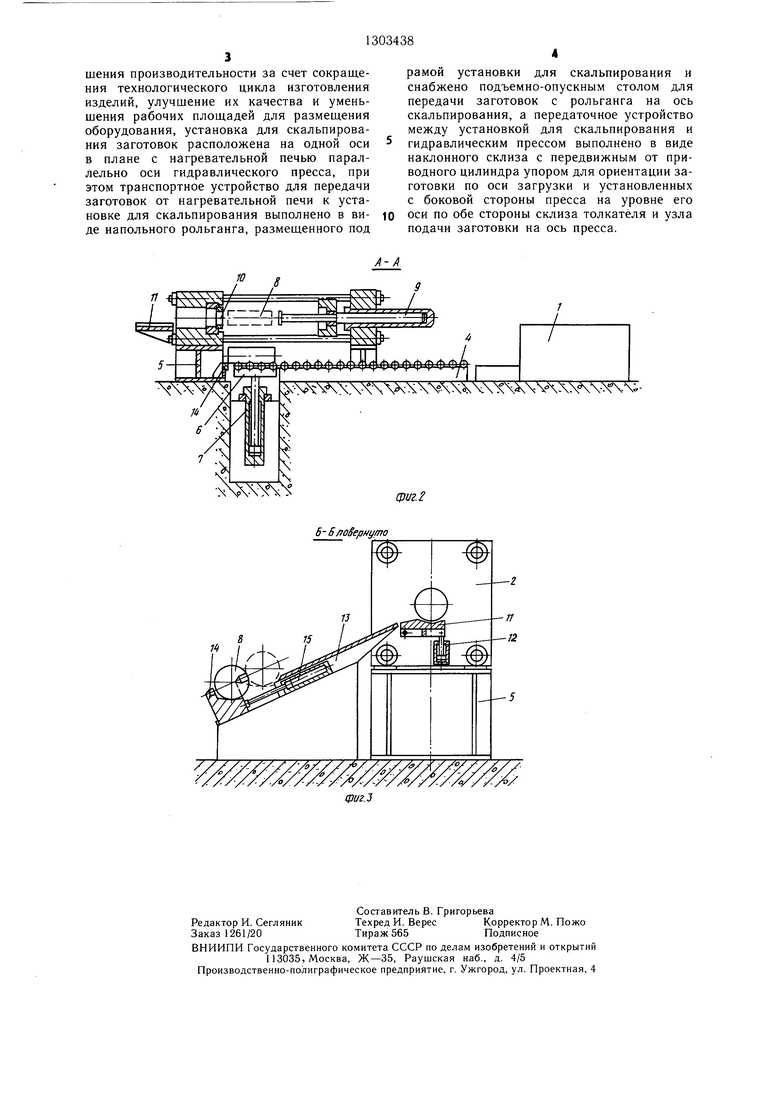

На фиг.1 представлен общий вид предлагаемой поточной линии (компановка оборудования в плане); на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Поточная автоматизированная линия изготовления изделий методом прессования включает установленные в технологической последовательности индукционную нагревательную печь 1 для нагрева заготовок, установку 2 для скальпирования заготовок перед прессованием и горизонтальный гидравлический пресс 3 для прессования изделий. Установка 2 для скальпирования заготовок и нагревательная печь 1 расположены на одной оси в плане параллельно оси гидравлического пресса 3. Между печью 1 и установкой 2 для скальпирования установлен напольный рольганг 4 (роликовый транспортер), проходящий под рамой 5 скальпирующей установки 2. В конце рольганга 4 на позиции загрузки установки 2 для скальпирования встроен подъемно-опускной стол 6 с пневмоцилиндром 7 для подачи заготовки 8 на ось скальпирования.

Установка 2 для скальпирования заготовок 8 имеет установленные по оси скальпирования рабочий цилиндр 9, скальпирующую матрицу 10 и приемный стол 11, выполненный поворотным от приводного пнев- моцилиндра 12. Между столом 11 скальпирующего устройства 2 и прессом 3 установлен наклонный склиз 13, имеющий передвижной упор 14, связанный со штоком приводного пневмоцилиндра 15. С боковой стороны пресса 3 на уровне его оси с одной стороны склиза 13 установлен пневмотолка- тель 16, а с противолежащей стороны - узел подачи 17 заготовок 8 на ось пресса 3, при этом толкатель 16, узел 17 и упор 14 в крайнем нижнем положении совмещены по одной с заготовок 8 оси. В качестве узла подачи 17 заготовок 8 на ось пресса может быть использован механизм любой известной конструкции, применяемый в прессах для выполнения аналогичных операций.

Поточная линия работает в следующей

технологический последовательности.

Нагретая в печи 1 заготовка 8 подается по рольгангу 4 на стол 6, который ходом цилиндра 7 поднимает заготовку 8 на

ось .скальпирования. Ходом цилиндра 9 скальпирующей установки 2 заготовка 8 проталкивается через скальпирующую матрицу 10 и поступает на стол 11 скальпирующей установки 2. После этого стол 11 поворачивается цилиндром 12, заготовка скаты5 вается на склиз 13, где принимается поднятым в верхнее положение упором 14, который ориентирует заготовку 8 по оси загрузки. Ходом штока цилиндра 15 упор 14 опускается по склизу 13 в нижнее положение и подает заготовку 8 на ось толкателя 16,

который перемещает заготовку 8 с упора 14 к узлу подачи 17. Узел 17 передает заготовку 8 на ось пресса 3. В положении начинается процесс прессования изделия.

5 Последующий цикл изготовления изделия протекает в указанной последовательности. Управление работой оборудования всех механизмов поточной линии сблокировано и ведется оператором с общего пульта управ- лени-я. Работа поточной линии может осуще0 ствляться в автоматическом цикле.

Технико-экономическая эффективность поточной автоматизированной линии изготовления изделий методом прессования обусловлена повышением производительности за

5 счет сокращения технологического цикла изготовления изделий, улучшения их качества за счет стабилизации температуры заготовок и уменьшения окалинообразования (при значительном сокращении величины транспортных потоков) и уменьшением рабочих площадей для размещения оборудования (показанный на фиг.1 размер А между осью прессования и осью скальпирования заготовок может составлять 4700 мм против 9460 мм в существующих компановках

5 оборудования аналогичных проточных линий).

Формула изобретения

Поточная автоматизированная линия 0 изготовления изделий методом прессования, включающая установленные в технологической последовательности и связанные между собой транспортными и передаточными устройствами индукционную нагревательную печь, установку для скальпирования загото- 5 вок перед прессованием и горизонтальный гидравлический пресс для прессования изделий, отличающаяся тем, что, с целью повышения производительности за счет сокращения технологического цикла изготовления изделий, улучшение их качества и уменьшения рабочих площадей для размещения оборудования, установка для скальпирования заготовок расположена на одной оси в плане с нагревательной печью параллельно оси гидравлического пресса, при этом транспортное устройство для передачи заготовок от нагревательной печи к установке для скальпирования выполнено в виде напольного рольганга, размещенного под

рамой установки для скальпирования и снабжено подъемно-опускным столом для передачи заготовок с рольганга на ось скальпирования, а передаточное устройство между установкой для скальпирования и гидравлическим прессом выполнено в виде наклонного склиза с передвижным от приводного цилиндра упором для ориентации заготовки по оси загрузки и установленных с боковой стороны пресса на уровне его оси по обе стороны склиза толкателя и узла подачи заготовки на ось пресса.

фиг. 2

6- Б/ о8ернуто

/«

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1992 |

|

RU2021146C1 |

| ПОТОЧНАЯ АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1992 |

|

RU2009042C1 |

| Автоматизированная линия изготовления изделий прессованием | 1989 |

|

SU1731336A1 |

| Устройство для скальпирования заготовок | 1988 |

|

SU1562054A1 |

| Поточная автоматизированная линия для изготовления прессованных изделий | 1990 |

|

SU1802781A3 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Устройство для скальпирования заготовок | 1984 |

|

SU1268263A1 |

| УСТРОЙСТВО ДЛЯ СКАЛЬПИРОВАНИЯ ЗАГОТОВОК | 1992 |

|

RU2006325C1 |

| Автоматическая поточная линия для изготовления штампованных изделий | 1978 |

|

SU779021A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОЛЕЦ | 1998 |

|

RU2152839C1 |

Изобретение относится к области обработки металлов давлением. Изобретение позволяет повысить производительность работы, улучшить качество изготовления изделий и уменьшить производственные площадки для размещения оборудования. Поточная автоматизированная линия изготовления изделий методом прессования содержит установленные в технологической последовательности и связанне между собой транспорт: ными и передаточными устройствами индукционную нагревательную печь 1, установку для скальпирования 2 заготовок перед прессованием и горизонтальный гидравлический пресс 3 для прессования изделий. Нагретая в печи 1 заготовка 8 подается по рольгангу на стол, который поднимает ее на ось скальпирования. Затем заготовка 8 проталкивается через установку для скальпирования и скатывается на склиз 13. По склизу 13 заготовка 8 поднимается на ось толкателя 16 и узлом подачи 17 передается на ось гидравлического пресса 3. Производительность труда увеличивается за счет сокращения технологического цикла. Улучшение качества достигается за счет стабилизации температуры заготовок и уменьшения ока- линообразования. 3 ил. I (Л 77 1 - /Ь Cff& 6/7U ffSfy/Vf/ff /7/7ecca cff jy оо о оо 4 00 00 р

| Грабарник Л | |||

| М | |||

| и др | |||

| Прессование цветных металлов и сплавов | |||

| М.: Металлургия, 1983, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1987-04-15—Публикация

1985-12-23—Подача