Изобретение относится к области металлургического машиностроения и используется при производстве изделий преимущественно из сплавов цветных металлов тиксоштамповкой цилиндрических заготовок.

Известно скальпирующее устройство (см. авторское свидетельство №808182, 1972 г.) для обработки катанки, предназначенной для изготовления ответственных деталей повышенной прочности.

Следует отметить, что скальпированию подвергается длинномерная заготовка в холодном состоянии перед последующим ее деформированием (волочением) также в холодном состоянии.

Известен способ тиксоштамповки цилиндрических заготовок, включающий нагрев заготовки в индукторе и ее последующее деформирование в предварительно нагретом штампе (см. патент RU 2248857 С2, 2005.03.27).

Недостатком известного способа является то, что при длительном и высокотемпературном нагреве, который необходим для перевода заготовки в твердо-жидкое состояние перед тиксоштамповкой, на ее поверхности интенсивно образуется окисный слой. При последующем деформировании окисный слой разрушается и переходит в готовое изделие, что снижает его качество.

Техническим результатом изобретения является повышение качества готового изделия за счет удаления поверхностного слоя окислов с нагретой цилиндрической заготовки перед ее деформированием.

Технический результат достигается способом тиксоштамповки цилиндрических заготовок, при котором осуществляют скальпирование цилиндрической заготовки, предварительно нагретой в стакане, выполненном со сквозным отверстием, имеющим внутреннюю кольцевую режущую кромку, а затем ее деформирование, при этом скальпирование производят путем размещения стакана с предварительно нагретой заготовкой под штампом концентрично ему и подъема заготовки, в процессе которого осуществляют удаление с нее окисного слоя кольцевой режущей кромкой стакана и размещение заготовки с удаленным окисным слоем в матрице штампа, и устройством для тиксоштамповки цилиндрических заготовок, которое снабжено неподвижной траверсой с контейнером, в который запрессована матрица, а также установленным под траверсой толкателем, стаканом со сквозным отверстием, имеющим внутреннюю кольцевую режущую кромку, размещенной в упомянутом отверстии стакана пробкой и закрепленным на неподвижной траверсе упором, при этом стакан выполнен с возможностью размещения открытым торцем на упоре соосно толкателю, а пуансон выполнен с осевой расточкой по размерам пробки, которая имеет возможность осевого перемещения и расположения в упомянутой осевой расточке пуансона.

Изобретение поясняется графическими материалами, на которых показаны:

фиг.1 - общий вид устройства;

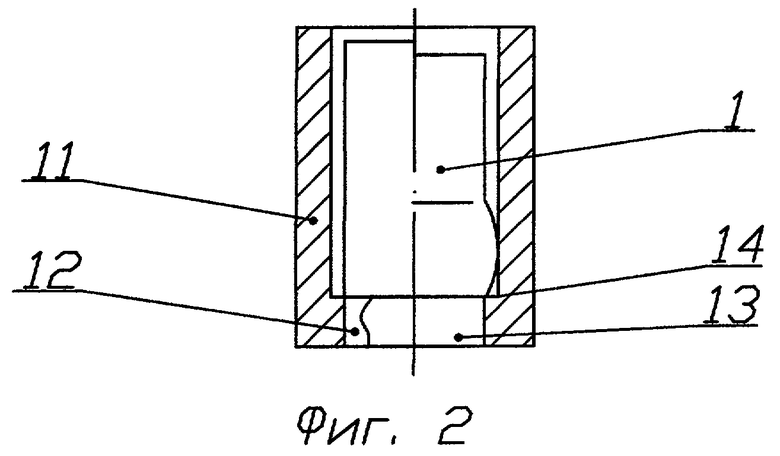

фиг.2 - заготовка в стакане (слева от оси - до нагрева, справа от оси - после нагрева);

фиг.3 - размещение заготовки в полости штампа;

фиг.4 - окончание тиксоштамповки;

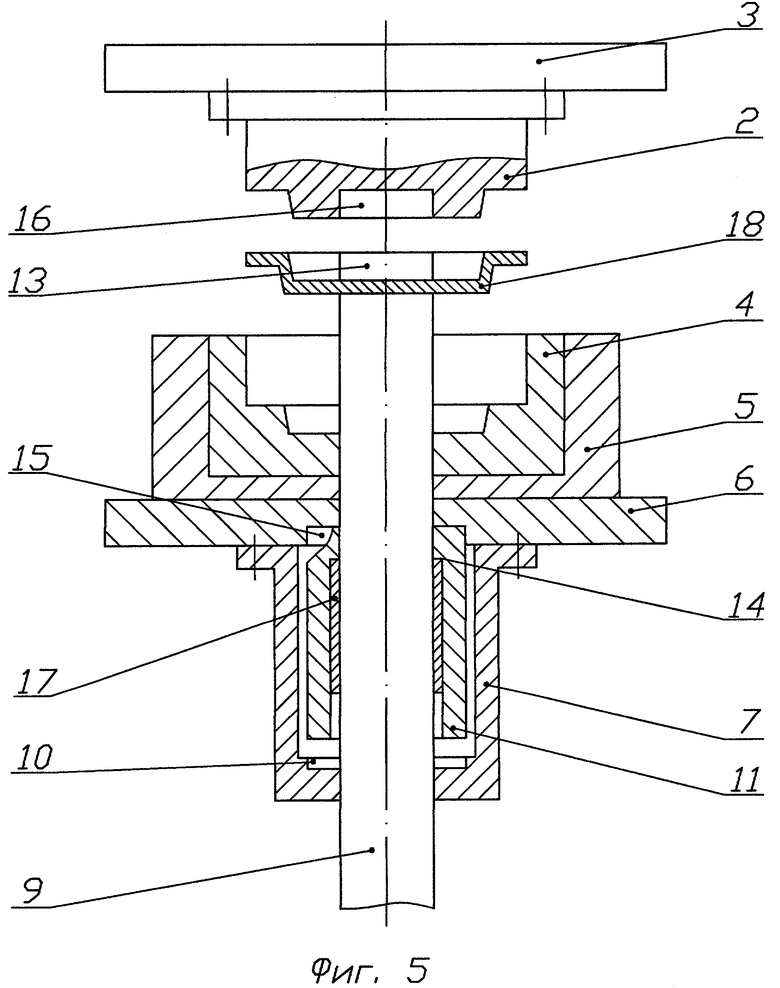

фиг.5 - удаление готового изделия;

фиг.6 - удаление стакана со снятым окисным слоем.

Устройство для тиксоштамповки (см. фиг.1) заготовки 1 содержит штамп, пуансон 2 которого закреплен на подвижной траверсе 3, а матрица 4 запрессована в контейнер 5 неподвижной траверсы 6. Под штампом концентрично ему на неподвижной траверсе смонтирован П-образный упор 7 с отверстием 8 для толкателя 9 и гнездом 10 для стакана 11. В сквозном осевом отверстии 12 стакана установлена пробка 13. Внутренняя кольцевая кромка 14 стакана выполнена режущей. На неподвижной траверсе обработана расточка 15 для центрирования стакана. В пуансоне по размерам пробки (диаметр и высота) выполнена расточка 16.

Сущность предложенного изобретения поясняется примером конкретного осуществления способа тиксоштамповки фланца из цилиндрической заготовки:

1. Размеры фланца: диаметр - 180 мм, высота - 25 мм.

2. Размеры заготовки: диаметр - 63 мм, высота - 83 мм.

3. Материал заготовки - алюминиевый сплав Al9.

4. Температура нагрева заготовки - 575°С.

5. Продолжительность нагрева заготовки - 40 мин.

6. Температура штампа - 450°С.

7. Материал стакана и пробки - титановый сплав.

Заготовку 1 опускают в стакан 11, отверстие 12 которого закрыто пробкой 13, и размещают в электрической печи (см. фиг.2 слева от оси). В процессе высокотемпературного и длительного нагрева заготовка переходит в твердо-жидкое состояние, при этом она проседает под собственным весом, а в ее нижней части образуется кольцевой наплыв, именуемый «слоновья нога» (см. фиг.2 справа от оси). При свободном нагреве заготовки (без стакана) с указанными ранее размерами диаметр наплыва равен 68 мм, а его высота - 20 мм. Очевидно, что внутренний диаметр стакана должен быть меньше 68 мм для обеспечения надежной фиксации заготовки в стакане при ее установке на упор 7. Стакан 11 с нагретой заготовкой 1 переносят к прессу. Поворачивают стакан 11 с заготовкой 1 в его осевой плоскости на 180° и устанавливают в гнездо 10 упора 7 (см. фиг.1). Поднимают толкатель 9, который, упираясь в заготовку 1, центрирует стакан 11 в расточке 15 неподвижной траверсы 6. Продолжая подъем толкателя 9, заготовку 1 скальпируют (удаляют с нее окисный слой) кольцевой режущей кромкой 14 и размещают вместе с пробкой 13 в матрице 4 предварительно нагретого штампа. Снятый с заготовки окисный слой 17 остается в стакане 11 (см. фиг.3). Особо следует подчеркнуть, что скальпирование заготовки, находящейся в твердо-жидком состоянии, стало возможным благодаря ее размещению в условиях стесненного пространства (в стакане). Опускают подвижную траверсу 3. При этом пробка 13 размещается в расточке 16 пуансона 2, который деформирует цилиндрическую заготовку в готовое изделие - фланец 18 (см. фиг.4). Поднимают подвижную траверсу 3 с пуансоном 2. Готовое изделие толкателем удаляют из зоны штамповки и снимают с него пробку 13 (см. фиг.5). Толкатель 9 опускают в нижнее положение, стакан 11 снимают с упора 7 и освобождают его от окисного слоя. Процесс тиксоштамповки закончен.

Способ тиксоштамповки цилиндрических заготовок, при котором осуществляют скальпирование цилиндрической заготовки, предварительно нагретой в стакане, выполненном со сквозным отверстием, имеющим внутреннюю кольцевую режущую кромку, а затем ее деформирование, при этом скальпирование производят путем размещения стакана с предварительно нагретой заготовкой под штампом концентрично ему и подъема заготовки, в процессе которого осуществляют удаление с нее окисного слоя кольцевой режущей кромкой стакана и размещение заготовки с удаленным окисным слоем в матрице штампа, и устройство для тиксоштамповки цилиндрических заготовок, которое снабжено неподвижной траверсой с контейнером, в который запрессована матрица, а также установленным под траверсой толкателем, стаканом со сквозным отверстием, имеющим внутреннюю кольцевую режущую кромку, размещенной в упомянутом отверстии стакана пробкой и закрепленным на неподвижной траверсе упором, при этом стакан выполнен с возможностью размещения открытым торцем на упоре соосно толкателю, а пуансон выполнен с осевой расточкой по размерам пробки, которая имеет возможность осевого перемещения и расположения в упомянутой осевой расточке пуансона, позволяют повысить качество готового изделия:

- путем удаления с поверхности нагретой заготовки окисного слоя перед ее деформированием;

- за счет поддержания температуры в необходимом диапазоне, поскольку нагрев заготовки и ее транспортировка в зону штамповки осуществляются в стакане.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ИХ ПОДГОТОВКИ К ТИКСОШТАМПОВКЕ | 2009 |

|

RU2393044C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВАЛОМ ТИКСОШТАМПОВКОЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОЙ ЗАГОТОВКИ | 2010 |

|

RU2436650C1 |

| ШТАМП И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БУКСЫ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2443494C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| ТИКСОЗАГОТОВКА, СПОСОБ, УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ШТАМПОВКИ | 2010 |

|

RU2434706C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2009 |

|

RU2396142C1 |

| СПОСОБ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ ЗАГОТОВОК С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2011 |

|

RU2459683C1 |

| ЛИНИЯ ШТАМПОВКИ ИЗДЕЛИЙ ИЗ ЦИЛИНДРИЧЕСКИХ РЕОЗАГОТОВОК | 2011 |

|

RU2481171C1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

Изобретения относятся к обработке давлением и могут быть использованы при производстве изделий из цилиндрических заготовок, преимущественно, из сплавов цветных металлов. Предварительно нагретую цилиндрическую заготовку подвергают скальпированию, а затем деформируют в матрице предварительно нагретого штампа. Заготовку нагревают в стакане, выполненном со сквозным осевым отверстием, имеющим внутреннюю кольцевую режущую кромку. Для осуществления скальпирования стакан с предварительно нагретой заготовкой размещают под штампом концентрично ему и поднимают заготовку. В процессе подъема с заготовки удаляют окисный слой кольцевой режущей кромкой стакана и размещают заготовку с удаленным окисным слоем в матрице штампа. Для тиксоштамповки используют устройство, содержащее штамп в виде пуансона, закрепленного на подвижной траверсе, и матрицы. Матрица запрессована в контейнер, размещенный на неподвижной траверсе. Под неподвижной траверсой установлен толкатель. Стакан с цилиндрической заготовкой размещают соосно толкателю на упоре. Пуансон имеет осевую расточку для пробки, размещаемой в осевом отверстии стакана. В результате обеспечивается повышение качества полученных изделий. 2 н.з.п. ф-лы, 6 ил.

1. Способ тиксоштамповки цилиндрических заготовок, включающий деформирование предварительно нагретой цилиндрической заготовки в матрице предварительно нагретого штампа, отличающийся тем, что осуществляют скальпирование цилиндрической заготовки, предварительно нагретой в стакане, выполненном со сквозным осевым отверстием, имеющим внутреннюю кольцевую режущую кромку, а затем ее деформирование, при этом скальпирование производят путем размещения стакана с предварительно нагретой заготовкой под штампом концентрично ему и подъема заготовки, в процессе которого осуществляют удаление с нее окисного слоя кольцевой режущей кромкой стакана и размещение заготовки с удаленным окисным слоем в матрице штампа.

2. Устройство для тиксоштамповки цилиндрических заготовок, содержащее штамп в виде пуансона, закрепленного на подвижной траверсе, и матрицы, отличающееся тем, что оно снабжено неподвижной траверсой с контейнером, в который запрессована матрица, установленным под неподвижной траверсой толкателем, стаканом со сквозным осевым отверстием, имеющим внутреннюю кольцевую режущую кромку, размещенной в упомянутом отверстии стакана пробкой и закрепленным на неподвижной траверсе упором, при этом стакан выполнен с возможностью размещения открытым торцом на упоре соосно с толкателем, а пуансон выполнен с осевой расточкой по размерам пробки, которая имеет возможность осевого перемещения и расположения в упомянутой осевой расточке пуансона.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ТИПА ЧАСТИ КОЛЕСА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ДВИЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА, И КОЛЕСО | 2000 |

|

RU2248857C2 |

| АЛЮМИНИЕВО-БЕРИЛЛИЕВЫЕ СПЛАВЫ, ОБРАБОТАННЫЕ В ПОЛУТВЕРДОМ СОСТОЯНИИ | 1995 |

|

RU2119543C1 |

| Способ прессования тугоплавких металлов | 1980 |

|

SU863049A1 |

| Способ получения -замещенных амидов карбоновых кислот | 1975 |

|

SU710515A3 |

Авторы

Даты

2010-08-10—Публикация

2009-01-29—Подача